线切割机器型号怎么选?根据加工需求选择适合设备

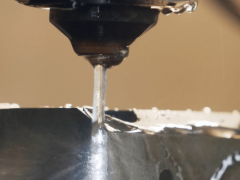

线切割机器型号选择需要综合考虑加工工件尺寸、精度要求、材料类型、生产效率等多个关键因素。线切割怎么选机器型号的核心在于匹配设备性能参数与实际加工需求。根据切割方式,线切割分为快走丝(WEDM-HS)、中走丝(WEDM-MS)、慢走丝(WEDM-LS)三大类。快走丝加工精度±0.01-0.02mm,加工速度60-120mm²/min,适合粗加工和大批量生产,设备价格15-50万元。中走丝精度达到±0.005-0.008mm,加工速度40-80mm²/min,兼顾精度和效率,价格30-80万元。慢走丝精度可达±0.002-0.005mm,加工速度20-60mm²/min,适合精密模具制造,价格100-500万元。工作台行程规格400×300mm到2000×1500mm不等,最大切割厚度50-600mm。机床重量2-15吨,占地面积4-40平方米。年产能根据工件复杂程度,快走丝可达1000-5000件,慢走丝200-1000件。全球线切割机床年产量约8万台,其中中国占60%,日本占20%,欧洲占15%。主要品牌包括三菱、西部、沙迪克、阿奇夏米尔、泰珂洛、苏州宝玛、北京凝华等。

一、加工精度要求与机型匹配原则

1、精度等级划分是选择机型的首要考虑因素。粗加工精度要求±0.02-0.05mm,快走丝线切割完全满足,单价低廉,维护成本低,适合大批量粗加工。中精度要求±0.008-0.02mm,中走丝是理想选择,采用多次切割工艺,第一刀粗切去除大部分材料,第二刀精修提高精度,第三刀抛光改善表面质量。高精度要求±0.002-0.008mm,必须选用慢走丝,采用黄铜丝直径0.1-0.3mm,走丝速度2-12m/min,工作液为去离子水,温度控制精度±0.5℃。超精密加工精度±0.001mm以内,需要配置恒温系统、防振基础、精密导轮等高端配置。

2、表面粗糙度要求决定切割工艺选择。快走丝表面粗糙度Ra2.5-6.3μm,钼丝直径0.18mm,走丝速度8-12m/s,单次切割完成。中走丝通过多次切割改善表面质量,Ra1.25-3.2μm,第一刀选用φ0.18mm钼丝,后续精切选用φ0.15mm钼丝,走丝速度递减。慢走丝表面粗糙度Ra0.1-1.25μm,采用精密走丝系统,丝张力控制精度±1%,导轮跳动精度1μm以内。表面质量要求高的精密模具、航空零件、医疗器械必须选用慢走丝,后续无需研磨加工。

3、几何精度保证能力是机型选择的关键指标。直线度精度反映机床导轨精度和结构刚性,快走丝直线度0.02-0.05mm/1000mm,中走丝0.01-0.02mm/1000mm,慢走丝0.005-0.01mm/1000mm。垂直度精度影响锥度控制,高档慢走丝垂直度可达0.005mm/100mm。重复定位精度体现机床稳定性,慢走丝重复定位精度±0.001-0.002mm,中走丝±0.003-0.005mm,快走丝±0.005-0.01mm。精密模具制造对几何精度要求极高,必须选择高精度机型并配置相应检测设备。

二、工件尺寸规格与机床行程配置

1、工作台行程选择必须满足最大工件加工需求。小型机床行程400×300mm,适合电子元件、精密零件加工,设备紧凑,占地面积小于10平方米。中型机床行程800×600mm或1000×800mm,覆盖大部分模具加工需求,是市场主流配置,占地20-30平方米。大型机床行程1600×1200mm以上,适合汽车模具、大型零件加工,设备重量8-15吨,需要专门厂房和起重设备。超大型机床行程可达3000×2000mm,用于航空航天、船舶制造等特殊领域。行程选择原则是在满足最大工件尺寸基础上预留20%-30%余量,考虑装夹空间和未来发展需求。

2、最大切割厚度决定机床Z轴配置。薄板切割厚度50-100mm,采用标准配置即可,适合冲压模具、电子零件。中等厚度100-300mm,需要加强Z轴导轨和丝架结构,提高垂直精度。厚板切割300-600mm,必须配置加长丝架、增强导轮系统、强化冷却循环,慢走丝还需配置中间导丝器防止断丝。超厚切割600mm以上,属于特殊应用,需要定制化设计。厚度能力与精度存在反比关系,厚度增加时精度会有所下降,选型时需要平衡考虑。

3、工件重量承载能力影响工作台配置。轻载工作台承载100-500kg,采用标准T型槽设计,适合一般零件加工。中载工作台承载500-2000kg,需要加强工作台结构,增加支撑筋板,适合中型模具。重载工作台承载2000kg以上,采用整体铸造结构,配置专用夹具系统。承载能力选择要考虑工件重量、夹具重量和动态载荷,留有充足安全余量。大型工件还需要考虑起吊装卸便利性,配置行车或叉车通道。

三、材料特性与切割工艺适应性

1、导电材料切割是线切割的基本应用范围。碳钢、合金钢切割性能优异,快走丝加工速度80-120mm²/min,中走丝60-100mm²/min,慢走丝40-80mm²/min。不锈钢导热系数低,切割时容易产生变形,需要选择功率较大的电源,脉冲参数优化。铝合金导热性好但容易粘丝,需要专用工作液和特殊工艺参数。铜及铜合金导电性极好,切割效率高,但容易产生积碳。钛合金化学活性强,需要特殊工作液和防火措施。材料导电性直接影响切割效率,电阻率低于10⁻⁶Ω·m的材料均可切割。

2、硬质材料切割对设备要求更高。淬硬钢硬度HRC50-65,切割速度降低50%-70%,需要选用大功率电源和高精度机床。硬质合金密度大、导热性差,切割困难,慢走丝切割速度仅10-30mm²/min。陶瓷基复合材料需要特殊的复合切割工艺。超硬材料如PCD、CBN需要专用设备和工艺。硬质材料加工对机床刚性要求极高,需要选择重型机床和高稳定性电源系统。表面完整性要求高时必须选用慢走丝。

3、特殊材料切割需要专门配置。磁性材料切割需要消磁装置,防止影响导丝精度。易燃材料需要防爆型电气系统和专用工作液。放射性材料需要防护措施和专门处理设备。贵金属切割需要工作液回收系统,减少材料损失。特殊应用领域如航空航天、核工业、医疗器械对设备有特殊要求,需要通过相关认证。食品工业用设备需要满足卫生标准,采用不锈钢外壳和食品级润滑剂。

四、生产效率要求与自动化配置

1、加工效率评估决定设备配置水平。单件小批量生产注重精度和灵活性,选择标准配置即可,操作简便,换装快速。大批量生产需要提高自动化程度,配置自动穿丝、自动找正、自动测量等功能。连续生产要求选择高可靠性设备,平均无故障时间MTBF大于1000小时。生产效率指标包括设备利用率、加工节拍、换装时间等,需要综合优化。24小时连续生产需要配置夜间无人值守系统。

2、自动化功能配置提升生产效率。自动穿丝系统减少辅助时间,穿丝成功率98%以上,穿丝时间2-5分钟。自动找正系统提高定位精度,找正精度±0.005mm,找正时间5-15分钟。在线测量系统实现闭环控制,测量精度±0.001mm,自动补偿加工误差。多工位加工系统实现并行生产,效率提升50%-100%。智能化系统通过传感器监控加工状态,自动调整参数,预防断丝和碰撞。

3、柔性制造系统集成能力影响未来发展。标准化接口设计便于与上下料机械手集成。数控系统兼容性支持多种CAD/CAM软件。网络通讯功能实现远程监控和数据采集。模块化设计便于功能扩展和升级改造。数字化工厂建设要求设备具备工业4.0接口,支持MES系统集成。云端服务提供远程诊断、预防性维护、工艺优化等增值服务。

五、设备投资与运营成本分析

1、设备采购成本构成分析有助于预算控制。快走丝设备成本15-50万元,其中机械部分占60%,电气部分占25%,软件部分占15%。中走丝设备30-80万元,增加了精密导轮、伺服走丝等配置。慢走丝设备100-500万元,精密机械加工成本高,进口关键部件比例大。设备选型的经济性需要考虑初始投资、年折旧费用、维护成本、生产效率等综合因素。高端设备虽然投资大,但加工精度高、效率高、故障率低,综合效益更好。

2、运营成本包括多个方面需要综合考虑。电极丝消耗是主要成本,钼丝价格80-120元/kg,黄铜丝价格60-80元/公斤,慢走丝年消耗量1-3吨。工作液成本快走丝年消耗3-5吨,单价8-15元/升;慢走丝去离子水年消耗10-20吨,包括制备和更换成本。电力消耗快走丝4-8kW,中走丝6-12kW,慢走丝10-25kW。维护保养费用年均设备价值的3%-8%。运营成本控制通过工艺优化、设备维护、能耗管理等手段实现。

3、投资回收期计算指导设备选择决策。设备年加工能力根据工件复杂程度和批量确定,快走丝年产值200-800万元,中走丝300-1200万元,慢走丝500-2000万元。毛利率水平快走丝30%-50%,中走丝40%-60%,慢走丝50%-80%。投资回收期快走丝1-3年,中走丝2-4年,慢走丝3-6年。经济效益评估需要考虑设备折旧、人工成本、厂房租金、资金成本等全部费用。市场定位和客户群体直接影响设备选型策略。

以下是您可能还关注的问题与解答:

Q:初学者应该选择什么型号的线切割机?

A:初学者推荐选择中走丝机型,具备良好的综合性能。机床行程建议800×600mm,能够满足大部分加工需求;最大切割厚度200-300mm,适合常见工件;加工精度±0.008mm,兼顾精度和效率;设备价格40-60万元,投资适中。推荐品牌如苏州宝玛DK7740、北京凝华DK7750、泰州长征DK7763等。初学者应重点考虑操作简便性、售后服务完善性、培训体系完整性。建议选择本地有服务网点的品牌,便于技术支持和配件供应。同时要考虑工作液环保要求和厂房配套条件。

Q:加工精密模具应该选择什么配置的线切割?

A:精密模具加工必须选择慢走丝线切割,配置要求包括:加工精度±0.003mm以内,表面粗糙度Ra0.2-0.8μm;恒温系统控制精度±0.5℃,配置独立恒温室;防振基础减少外部干扰,隔振效率95%以上;自动穿丝系统提高效率,配置断丝检测和自动接丝;在线测量系统确保精度,三坐标测量精度±0.001mm。推荐机型如三菱FA20S、西部AQ327L、沙迪克AQ600L等。还需要配置去离子水制备系统、废液处理系统、精密夹具等辅助设备。操作人员需要专业培训,掌握精密加工工艺。

Q:如何根据年产量选择线切割机型?

A:年产量与机型选择的关系:年产500件以下,选择快走丝即可,投资小、见效快,单机配置满足需求;年产500-2000件,选择中走丝,提高加工精度和效率,可配置1-2台设备;年产2000-5000件,需要多台中走丝或配置自动化系统,考虑24小时连续生产;年产5000件以上,建立柔性制造系统,配置自动上下料、自动检测等设备。还要考虑产品复杂程度:简单零件可选择高效率设备,复杂模具需要高精度设备。市场定位也很重要:低端市场追求成本效益,高端市场注重精度质量。建议制定3-5年发展规划,预留设备升级空间。

Q:国产和进口线切割机有什么区别?

A:国产与进口线切割机主要区别在于精度、稳定性和价格。精度方面:进口慢走丝精度可达±0.002mm,国产为±0.005mm;进口中走丝±0.005mm,国产±0.008mm。稳定性方面:进口设备MTBF大于2000小时,国产1000-1500小时。关键部件:进口设备采用高精度导轮、伺服电机、精密丝杠等,国产部分依赖进口。软件系统:进口设备工艺数据库完善,自动化程度高,国产在快速发展。价格差异:进口设备价格是国产的2-4倍。服务支持:国产设备响应速度快,配件供应便利,成本低。建议根据加工要求选择:一般精度选国产性价比高,超精密加工选进口设备。

线切割怎么选机器型号需要综合评估加工精度、工件尺寸、材料特性、生产效率、投资预算等关键要素,建立科学的选型决策体系。精度要求是首要考虑因素,决定了快走丝、中走丝、慢走丝的基本选择方向。工件尺寸规格确定机床行程配置,材料特性影响切割工艺选择,生产效率要求决定自动化水平。经济效益分析是选型的重要依据,需要考虑设备投资、运营成本、产能效益、投资回收期等财务指标。技术发展趋势向智能化、自动化、绿色化方向发展,选型时要考虑未来扩展能力。国产设备性价比优势明显,进口设备技术领先,要根据实际需求合理选择。建议企业建立标准化的设备选型流程,邀请专业技术人员参与决策,进行多方案对比分析,确保选择最适合的设备型号。同时要重视操作人员培训、售后服务保障、备件库存管理等配套工作,实现设备价值最大化。