线切割加工温度应该控制在多少?温度对加工质量的影响

线切割加工温度是影响加工质量和效率的关键技术参数,合理的温度控制直接决定切割精度、表面质量和电极丝寿命。线切割加工的工作液温度应控制在20-25摄氏度范围内,温度波动幅度不超过±2摄氏度。加工区域的瞬时温度可达8000-12000摄氏度,但持续时间仅为微秒级。工作液的导电率和粘度随温度变化显著,温度每升高10摄氏度,导电率增加约15-20%。精密线切割设备配备恒温系统,温度控制精度可达±0.5摄氏度。合理的温度管理能够将加工精度提升到IT7-IT8级,表面粗糙度控制在Ra0.8-1.6微米范围内,电极丝使用寿命延长20-30%。

一、工作液温度控制系统与参数设定

1、工作液温度是线切割加工中最重要的控制参数,直接影响放电加工的稳定性和加工质量。标准工作液温度设定在22±2摄氏度,温度过低会增加工作液粘度和电阻率,影响冲液效果和放电间隙。温度过高会加剧电极丝氧化和工作液分解,产生有害气体和沉淀物。恒温系统通常采用制冷压缩机和加热器组合控制,温控精度达到±0.5摄氏度。

2、工作液循环系统的设计要保证温度分布均匀,避免局部过热或过冷现象。循环流量通常设定在每分钟15-30升,流速过快会产生涡流和气泡,流速过慢则冷却效果不佳。过滤系统要及时清除加工产生的金属颗粒和碳粒,保持工作液清洁度。温度传感器的安装位置要选择在工作液入口和出口处,实现精确的温度监控。

3、不同材料和厚度的工件需要调整工作液温度,薄件加工可以适当提高温度到25摄氏度以改善放电条件。厚件加工要求较低温度以增强冷却效果,工件厚度超过100毫米时工作液温度应控制在18-20摄氏度。硬质合金和高温合金等难加工材料需要更严格的温度控制,避免热影响区过大。季节变化和环境温度波动要通过自动调节系统补偿。

二、放电区域温度特性与热影响分析

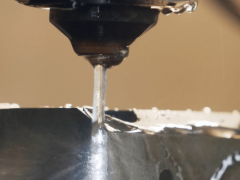

1、放电通道的瞬时温度极高,可达8000-12000摄氏度,但作用时间极短仅为几个微秒。高温使工件材料瞬间熔化和汽化,形成放电凹坑,单次放电能量通常在10-100微焦耳范围内,能量密度可达每平方毫米几千瓦。放电频率对温度分布有重要影响,频率过高会导致热量积累和温升。脉冲宽度和间隔时间的比例要合理,保证充分的冷却时间。

2、热影响区的深度和范围直接影响加工质量,典型的热影响层厚度在0.005-0.02毫米。热影响区的组织变化包括重熔层、热影响层和基体材料,重熔层厚度通常为2-8微米,硬度比基体材料高10-30%。合理控制放电参数可以减少热影响区,精加工时采用小能量参数。后续的电火花抛光或机械抛光能够去除热影响层。

3、工件的热传导特性影响温度分布和加工效果,导热系数高的材料如铜合金散热快,需要较大的放电能量。导热系数低的材料如钛合金容易产生热积累,要采用较小的放电电流和较长的间隔时间。工件厚度对热传导也有影响,厚工件的散热条件好于薄工件。预冷处理和后冷处理能够改善加工质量。

三、电极丝温度管控与使用寿命优化

1、电极丝在放电过程中会产生热量,温度控制不当会导致电极丝断裂或变形。钼丝的熔点为2623摄氏度,黄铜丝的熔点为900-1000摄氏度,实际工作时电极丝温度应控制在材料熔点的60-70%以下。电极丝的张力随温度变化,温度升高10摄氏度张力下降约2-3%。自动张力控制系统能够补偿温度变化的影响。

2、电极丝的冷却主要依靠工作液的对流换热,冲液压力和流量直接影响冷却效果。上下喷嘴的冲液压力通常设定在0.05-0.15兆帕,流量控制在每分钟0.5-2升范围内,根据加工电流和速度调节。冲液角度要对准加工区域,保证电极丝得到充分冷却。高速加工时要增加冲液量,防止电极丝过热断裂。

3、电极丝的预紧力和走丝速度影响温度分布,预紧力过大会增加摩擦热,预紧力过小会影响加工精度。走丝速度通常设定在每分钟8-12米,高速走丝系统可达每分钟20米以上,有利于热量的快速散发。电极丝的振动控制要适当,减少因振动产生的额外热量。定期检查导丝器的磨损状况,避免局部过热。

四、温度监测技术与自动化控制

1、现代线切割设备配备多点温度监测系统,实时监控工作液温度、电极丝温度和工件温度。红外温度传感器能够非接触测量电极丝温度,响应时间小于1毫秒,测量精度达到±1摄氏度。热电偶温度传感器适用于工作液温度测量,稳定性好精度高。数据采集系统记录温度变化曲线,便于分析和优化。

2、自适应温度控制系统根据加工参数和材料特性自动调节温度设定值,提高加工效率和质量。模糊控制算法和PID控制相结合,能够实现快速响应和稳定控制,温度调节时间缩短到2-3分钟。预测控制技术根据加工程序提前调节温度,避免温度滞后的影响。远程监控和报警系统能够及时处理温度异常。

3、温度补偿技术通过数学模型修正温度变化对加工精度的影响,包括热变形补偿和热膨胀补偿。线性补偿模型适用于小范围温度变化,非线性补偿模型能够处理大范围温度波动,补偿精度可达0.002毫米。实时补偿系统根据温度传感器反馈动态调整加工参数。建立温度补偿数据库,积累不同材料和条件下的补偿参数。

五、特殊材料加工的温度控制策略

1、硬质合金材料的线切割加工需要特殊的温度控制策略,由于材料硬度高导热性差,容易产生微裂纹。工作液温度应控制在18-20摄氏度,放电电流要适当减小到普通钢材的60-70%,脉冲间隔时间延长30-50%。采用铜基工作液能够改善导电性和冷却效果。多次切割工艺能够减少热应力和提高表面质量。

2、高温合金如镍基合金和钛合金对温度控制要求严格,这类材料导热系数低且化学活性高。工作液温度要控制在15-18摄氏度,采用去离子水基工作液减少化学反应。放电参数要选择小电流长脉宽,避免热损伤。惰性气体保护能够防止高温氧化。加工后要及时进行应力释放处理。

3、薄壁件和精密零件的温度控制要考虑热变形的影响,工件厚度小于1毫米时温度波动会引起显著变形。采用恒温夹具和工作台能够减少热变形,温度控制精度要达到±0.2摄氏度。分段加工和中间冷却技术能够控制累积热量。工件的预处理和后处理同样重要,消除内应力和恢复精度。

以下是您可能还关注的问题与解答:

Q:线切割加工中温度过高会产生哪些具体问题?

A:温度过高首先会导致电极丝氧化和断裂,特别是黄铜丝在高温下容易失去张力。工作液温度过高会降低绝缘性能,引起异常放电和表面烧伤。热影响区扩大会产生微裂纹和组织变化,影响工件性能。工件热变形会导致尺寸超差,特别是薄壁件和长细比大的工件。切缝宽度增加和表面粗糙度恶化,加工效率明显下降。

Q:不同类型的工作液对温度控制有什么要求?

A:去离子水工作液导热性好冷却效果佳,温度控制相对容易,适用于高精度加工。油基工作液粘度对温度敏感,温度升高会显著降低粘度影响冲液效果。乳化液工作液要防止高温分层,定期检查乳化状态。导电率随温度变化明显,需要相应调整放电参数。添加剂类型影响温度稳定性,要选择热稳定性好的添加剂。工作液的更换周期与温度控制水平密切相关。

Q:如何根据工件材料和厚度确定最佳工作温度?

A:钢铁材料推荐20-25摄氏度,导热性好散热快。有色金属如铜铝合金可以适当提高到25-28摄氏度,改善加工效率。工件厚度小于10毫米时要降低温度到18-20摄氏度,避免热变形。厚度大于50毫米可以使用标准温度22-25摄氏度。复杂形状工件要根据最薄截面确定温度。通过试切验证温度设定的合理性,观察加工质量和效率。

Q:线切割设备的温控系统出现故障如何快速处理?

A:首先检查温度传感器是否正常,清洁传感器表面和检查连接线路。检查制冷系统的工作状态,包括压缩机、冷凝器和蒸发器。清洗过滤器和检查工作液循环系统是否畅通。校准温控器参数,确保设定值和实际值一致。建立应急冷却措施,如增加外部循环冷却装置。制定预防性维护计划,定期检查温控系统各组件状态。

线切割加工中的温度控制体现了精密制造对工艺参数精确管控的要求,每一度的温度变化都可能影响最终的加工质量。现代智能制造技术为温度控制提供了更精密的手段,通过数字化监控和自适应调节,能够实现更稳定的加工过程。企业应当重视温度管理体系的建立,配备专业的技术人员和先进的控制设备,确保线切割加工达到预期的精度和效率目标。