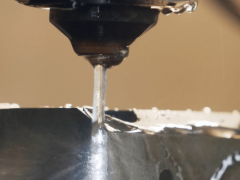

线切割机如何加工零件?加工原理与适用工件类型

线切割机是电火花加工设备的重要分类,采用连续移动的金属丝作为电极,通过放电腐蚀原理切割导电材料。该设备特别适合加工硬质材料、复杂型面和精密零件,加工精度可达±0.005毫米,表面粗糙度达到Ra0.6-1.6微米。慢走丝线切割的电极丝直径通常为0.02-0.3毫米,切割速度可达50-200平方毫米每分钟。快走丝线切割使用0.12-0.2毫米钼丝,加工速度较快但精度略低。线切割技术广泛应用于模具制造、精密机械零件、航空航天组件等领域,能够加工传统机械加工难以完成的复杂形状。

一、线切割加工基本原理与放电机制

1、电火花放电原理是线切割加工的核心机制,工件与电极丝之间维持微小间隙形成放电通道。放电电压通常设定在80-120伏特,脉冲电流范围在几安培到几十安培之间,放电间隙控制在0.01-0.05毫米范围内,间隙大小直接影响加工精度和表面质量。每次放电持续时间为微秒级别,瞬间温度可达8000-12000摄氏度,足以熔化和气化任何导电材料。放电频率可调节在几千赫兹到几万赫兹范围内。

2、工作液的作用包括冷却、冲洗、绝缘和稳定放电等功能,常用去离子水或专用介质。工作液的电导率要控制在特定范围内,慢走丝切割要求电导率在1-20微西门子每厘米,快走丝切割电导率范围为50-200微西门子每厘米。工作液的流动有助于排除放电产物和稳定放电间隙,流量和压力要根据加工条件调整。温度控制系统保持工作液温度稳定,避免热膨胀影响精度。

3、电极丝的材质和规格直接影响加工效果,慢走丝常用黄铜丝、钨丝或涂层铜丝。电极丝的抗拉强度要足够,黄铜丝的抗拉强度通常在900-1000牛顿每平方毫米,伸长率控制在3-5%范围内。电极丝的走丝速度影响加工稳定性,慢走丝速度在0.1-15米每分钟,快走丝速度达到8-12米每秒。丝张力调节要适当,过大容易断丝,过小影响加工精度。

二、不同类型线切割机的加工特点

1、慢走丝线切割机具有高精度和优质表面的加工能力,电极丝连续供给避免重复使用。加工精度可达±0.002毫米,位置精度达到±0.003毫米,表面粗糙度可控制在Ra0.1-0.8微米范围内,适合精密模具和高精度零件加工。多次切割工艺能够逐步提高精度和表面质量,第一刀粗加工,后续几刀精加工。锥度切割功能可以加工斜面和复杂三维形状。

2、快走丝线切割机成本较低但精度有限,电极丝可以重复使用降低运行成本。加工精度通常在±0.01-0.02毫米范围内,表面粗糙度Ra1.6-3.2微米,切割厚度可达几百毫米,适合大厚度工件的粗加工和成型。加工速度相对较快,单位时间材料去除率高。设备结构简单,维护成本低,适合批量生产和一般精度要求的零件。

3、中走丝线切割机结合了慢走丝和快走丝的优点,通过变频控制实现多种走丝模式。第一次切割采用快走丝模式保证效率,后续精加工切换到慢走丝模式提高精度,最终加工精度可达±0.005毫米。设备成本介于两者之间,运行成本相对较低。适合中等精度要求和中等批量的零件加工,在模具行业应用较为广泛。

三、适用工件类型与材料范围

1、硬质合金和工具钢是线切割的典型应用材料,传统机械加工难以高效加工这类高硬度材料。淬火钢硬度可达HRC60以上,线切割不受材料硬度限制,加工效率稳定且不会产生切削力引起的变形。硬质合金模具零件、冲压模具、塑料模具的精密加工都离不开线切割技术。高速钢刀具的复杂槽型和精密尺寸也适合线切割加工。

2、有色金属如铜、铝、钛合金等材料的精密加工同样适用线切割技术。铜电极的精密加工要求很高的尺寸精度和表面质量,线切割能够保证±0.003毫米的加工精度和Ra0.4微米的表面粗糙度。钛合金具有良好的导电性但机械加工困难,线切割是理想的加工方法。铝合金薄壁零件容易变形,线切割的无切削力特点避免了变形问题。

3、复杂形状和精密零件是线切割技术的优势应用领域,包括异形孔、复杂轮廓、精密齿轮等。航空发动机叶片的气膜孔、燃油喷嘴的精密孔系都需要线切割加工,孔径精度要求±0.002毫米,孔壁表面粗糙度Ra0.8微米以内。医疗器械的精密零件、电子器件的精密结构件、精密仪器的关键零件都是线切割的典型应用。超薄零件和微细结构加工是线切割的独特优势。

四、加工工艺参数设置与优化

1、电参数设置是线切割加工的关键,包括脉冲宽度、脉冲间隔、峰值电流等参数。脉冲宽度通常设定在1-100微秒范围内,粗加工使用较大脉冲宽度提高效率,精加工使用小脉冲宽度改善表面质量。峰值电流影响材料去除率,范围在1-50安培之间可调。脉冲间隔时间影响加工稳定性,要根据材料特性和加工要求调整。开路电压设置要适当,保证稳定起弧。

2、走丝参数包括走丝速度、张力、导轮间隙等设置项目。慢走丝的走丝速度根据加工阶段调整,粗加工速度在2-8米每分钟,精加工速度降低到0.5-2米每分钟。丝张力设置要考虑电极丝规格和加工条件,张力过大容易断丝,张力过小影响加工精度。导轮和导电块要定期检查和更换,保持良好的导向精度。

3、加工路径规划和编程策略直接影响加工效率和精度,包括进给路径、切入点选择、加工顺序等。切入点要选择在不影响零件精度的位置,通常在工件的废料区域或不重要的部位。拐角处理要采用适当的策略,避免过切和欠切现象。多次切割的偏移量要精确计算,保证最终尺寸精度。程序检查和仿真验证能够发现潜在问题。

五、质量控制与故障预防措施

1、加工精度控制需要从多个环节进行监控,包括机床精度、电极丝质量、工作液状态等因素。定期检测机床的几何精度,X、Y轴的定位精度应保持在±0.002毫米以内,重复定位精度达到±0.001毫米。电极丝的直径公差要控制严格,直径变化不超过±0.002毫米。工作液的电导率要定期检测和调整,保持稳定的加工条件。

2、表面质量控制通过优化电参数和多次切割工艺实现,表面粗糙度与放电能量密切相关。减小脉冲能量能够改善表面质量但会降低加工效率,精加工时脉冲宽度控制在1-5微秒范围内,峰值电流降低到1-5安培。工作液的冲洗效果要良好,及时排除放电产物避免二次放电。表面完整性检测包括表面粗糙度、显微硬度、残余应力等指标。

3、断丝预防是线切割加工中的重要问题,需要从多个方面采取预防措施。电极丝质量要可靠,储存环境要适当避免氧化和污染。加工参数设置要保守,避免过大的放电能量和过快的加工速度。工件装夹要牢固,避免振动和移位。定期清洁导轮和导电块,保持良好的导电接触。建立断丝报警和自动处理系统,减少停机时间。

以下是您可能还关注的问题与解答:

Q:不同厚度的工件在线切割加工时有何技术要点?

A:薄工件容易变形和翘曲,要选择合适的装夹方式和较小的放电能量。中等厚度工件要注意排屑和冷却,保证工作液循环充分。厚工件加工时间长,要选择稳定的电参数和可靠的电极丝。超厚工件可能需要分层加工或使用特殊的加工策略。工件厚度超过电极丝有效切割长度时需要考虑锥度补偿。

Q:如何选择合适的电极丝规格和材质?

A:精密加工选择细直径电极丝,一般加工可选择较粗的电极丝提高效率。黄铜丝综合性能好,适合大多数材料加工。钨丝硬度高适合硬质材料,但成本较高。涂层丝具有特殊性能,适合特定应用。电极丝直径要与加工精度要求匹配,直径越细精度越高但效率越低。考虑电极丝的抗拉强度和伸长率,保证加工稳定性。

Q:线切割加工后的零件需要进行哪些后处理?

A:表面处理包括去毛刺、抛光、表面改性等工序。热处理可能需要根据材料特性进行回火或应力消除。尺寸检测验证加工精度是否满足要求,使用三坐标测量机或专用检具。表面质量检测包括粗糙度测量和外观检查。对于精密零件还需要进行形位公差检测和功能试验。建立完整的质量检验记录。

Q:线切割机的日常维护保养重点有哪些?

A:工作液系统要定期更换和过滤,保持清洁度和电导率稳定。电极丝传动系统要定期检查,包括导轮、导电块、张紧机构等部件。电气系统要检查连接可靠性和参数稳定性,定期校准测量仪表。机械精度要定期检测,包括直线度、垂直度、定位精度等指标。建立设备运行记录,跟踪设备状态变化趋势。制定预防性维护计划。

线切割加工技术作为精密制造的重要手段,在现代制造业中发挥着不可替代的作用。随着数控技术和自动化水平的不断提升,线切割设备的加工精度、效率和自动化程度持续改善。企业应当根据自身产品特点和加工要求,合理选择线切割设备和工艺方案,通过技术创新和管理优化,充分发挥线切割技术的优势,提升产品质量和市场竞争力。