线切割机是什么?其工作原理与在精密加工中的应用

线切割机是一种利用电火花放电原理进行精密加工的数控机床,通过连续移动的金属丝作为电极,在工件与电极丝之间产生火花放电,逐步切除材料实现复杂形状的精密切割。这种加工技术最早由苏联在1960年发明,经过几十年的发展,现已成为精密模具制造、航空航天、电子器件等高精度行业不可缺少的关键设备。线切割机的加工精度可达到0.001毫米级别,表面粗糙度可控制在Ra0.1-1.6微米范围内,能够加工传统机械加工难以实现的复杂轮廓和微细结构。现代线切割机集成了数控系统、自动穿丝装置、在线测量系统等先进技术,加工效率和自动化程度显著提升。根据电极丝运动方式的不同,线切割机主要分为往复走丝和单向走丝两大类型,各自适用于不同的加工需求和精度要求。

一、线切割机的基本结构与工作原理

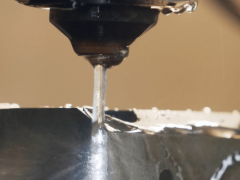

1、电火花放电系统是线切割机的核心组成部分,包括脉冲电源、电极丝和工件构成的放电回路。脉冲电源输出电压通常在80-400伏范围内,脉冲频率可调节在20-500千赫兹,单个脉冲宽度控制在0.1-100微秒。放电间隙精确维持在0.01-0.05毫米,间隙过小容易短路,过大则放电不稳定影响加工精度。放电通道温度瞬间可达8000-12000摄氏度,足以熔化和汽化任何导电材料。每次放电移除的材料体积约为10-6立方毫米,通过数百万次连续放电实现材料的逐步切除。工作液通常使用去离子水,电阻率控制在10-50千欧姆厘米,起到冷却、润滑和排屑的作用。

2、机械传动系统负责实现电极丝和工件的精密相对运动,包括走丝机构、工作台和导轮系统。走丝机构采用伺服电机驱动,定位精度达到±0.001毫米,最大走丝速度可达200毫米每分钟。工作台通过直线导轨和滚珠丝杠实现X、Y轴运动,行程范围从200×300毫米到1000×1500毫米不等,重复定位精度±0.002毫米。导轮系统保证电极丝的张力和直线度,丝张力控制在5-30牛顿范围内,导轮跳动精度小于0.001毫米。上下导轮间距可调节在50-400毫米,适应不同厚度工件的加工需求。锥度切割功能通过上下导轮的相对位移实现,锥度角度可达±30度,满足复杂三维轮廓的加工要求。

3、数控系统集成了轨迹控制、工艺参数管理和在线监测等功能,现代线切割机普遍采用32位或64位高性能处理器。插补运算精度达到0.0001毫米,能够处理复杂的曲线轮廓和微细图形。自适应控制系统根据放电状态自动调节脉冲参数和走丝速度,防止断丝和提高加工稳定性。智能编程系统支持CAD文件直接导入,自动生成加工程序并优化切割路径,编程效率提升80%以上。远程监控功能通过网络接口实现设备状态的实时监测,支持手机APP操作和故障预警。集成的测量系统能够在线检测加工尺寸,测量精度达到±0.001毫米,实现闭环质量控制。

二、线切割机的分类与技术特点

1、快走丝线切割机采用往复走丝方式,电极丝重复使用降低了运行成本,适合大厚度工件和粗加工应用。走丝速度通常在6-12米每秒范围内,电极丝直径0.18-0.25毫米,多采用钼丝或钨丝材料。加工精度一般在±0.01-0.02毫米范围内,表面粗糙度Ra2.5-6.3微米。多次切割工艺通过粗切、半精切和精切多个步骤,可将精度提升到±0.005毫米,表面粗糙度改善到Ra1.6微米以下。设备投资成本相对较低,维护简单,适合中小企业和教学科研使用。最大加工厚度可达400-600毫米,加工效率在厚件切割方面具有明显优势。

2、慢走丝线切割机使用单向走丝方式,电极丝一次性使用确保了极高的加工精度和表面质量。走丝速度控制在0.15-15米每分钟,电极丝直径精确控制在0.02-0.33毫米范围内,常用黄铜丝、镀锌丝或钨丝。加工精度可达±0.001-0.003毫米,表面粗糙度Ra0.1-0.8微米,能够实现镜面级表面质量。自动穿丝系统提高了生产效率,穿丝时间缩短到10-30秒,支持无人值守的长时间加工。水基工作液循环系统保证了良好的冲洗效果,工作液电阻率稳定控制,确保放电稳定性。设备综合精度和可靠性达到国际先进水平,广泛应用于精密模具和高端制造领域。

3、中走丝线切割机结合了快走丝和慢走丝的技术特点,通过变频调速实现多种走丝模式。粗加工时采用6-10米每秒的快速走丝,精加工时降低到0.1-2米每秒的慢速走丝,兼顾了加工效率和精度要求。加工精度可达±0.003-0.008毫米,表面粗糙度Ra0.8-2.5微米,性价比在三种类型中最为均衡。智能变频系统根据加工状态自动切换走丝速度,优化了电极丝的使用效率和加工质量。恒张力控制技术保证了电极丝张力的稳定性,减少了断丝率和加工缺陷。设备适应性强,既能加工大厚度工件,又能满足较高精度要求,市场应用范围广泛。

三、精密加工工艺与参数控制

1、放电参数优化是获得良好加工效果的关键因素,需要根据工件材料、厚度和精度要求进行精确调节。脉冲宽度控制材料的单次蚀除量,粗加工时设定在10-50微秒获得高效率,精加工时调整到0.5-5微秒确保表面质量。脉冲间隔时间影响放电稳定性和表面粗糙度,通常设定为脉冲宽度的2-10倍。放电电流根据电极丝直径选择,0.2毫米丝径对应2-8安培电流,过大电流导致断丝和表面烧伤。开路电压控制在80-120伏范围内,保证放电的引燃和稳定性。伺服进给速度自适应调节在0.01-10毫米每分钟,根据放电频率实时调整。

2、工作液系统的管理对加工质量和设备寿命至关重要,包括过滤、冷却和电阻率控制等方面。工作液过滤精度要求达到5-10微米,去除加工产生的金属颗粒和炭黑,防止二次放电和表面缺陷。温度控制系统将工作液温度稳定在18-25摄氏度范围内,温度变化控制在±1摄氏度以内,避免热变形影响加工精度。电阻率通过离子交换树脂调节,维持在10-100千欧姆厘米范围内,过低导致放电不稳定,过高影响加工效率。工作液循环流量根据加工区域面积确定,通常在5-20升每分钟范围内,确保充分的冲洗和冷却效果。定期检测工作液的pH值、电导率和污染程度,建立更换周期和维护标准。

3、电极丝的选择和管理直接影响加工精度和成本控制,需要综合考虑材料性能、尺寸规格和经济性。黄铜丝具有良好的导电性和抗拉强度,适用于大部分加工应用,直径规格从0.1-0.33毫米。钨丝抗拉强度高达3000兆帕,适合高精度和难加工材料,但成本较高。涂层电极丝通过表面镀锌或镀铜改善放电性能,提高加工稳定性和表面质量。丝张力控制在电极丝抗拉强度的15-25%范围内,过松影响加工精度,过紧容易断丝。自动穿丝装置的使用率在精密加工中达到90%以上,显著提高了生产效率。建立电极丝消耗统计和成本分析体系,优化丝径选择和切割参数,降低加工成本。

四、线切割机在不同行业的应用

1、精密模具制造是线切割机最重要的应用领域,包括冲压模具、注塑模具和压铸模具等类型。冲压模具的凸凹模间隙精度要求达到±0.002毫米,通过线切割能够实现复杂冲裁轮廓的精确加工。注塑模具型腔表面粗糙度要求Ra0.2-0.8微米,慢走丝线切割配合后续抛光工艺能够满足要求。模具钢材料如H13、SKD11、DC53等硬度通常在HRC50-62范围内,线切割能够在淬火状态下直接加工,避免热处理变形。复杂曲面和深腔结构通过五轴联动线切割实现,加工深度可达300毫米以上。模具精度等级达到IT6-IT7级别,配合精度控制在0.005毫米以内,满足精密成形的要求。

2、航空航天零部件加工对材料和精度都有极高要求,线切割技术在叶片、整体结构件和精密零件制造中发挥重要作用。钛合金叶片的榫头和榫槽配合精度要求±0.01毫米,表面完整性要求无重熔层和微裂纹。高温合金材料如Inconel718、GH4169等传统加工困难,线切割能够实现高效精密切割。蜂窝结构件壁厚仅0.1-0.3毫米,通过微细线切割技术加工,电极丝直径0.02-0.05毫米。零件几何精度按照航空标准要求,位置度公差控制在0.02毫米以内。表面质量检测包括粗糙度、残余应力和显微组织分析,确保零件的可靠性和使用寿命。

3、电子器件和微细加工领域对线切割机的精度和稳定性提出了更高挑战。半导体引线框架的精度要求达到±0.005毫米,表面质量无毛刺和重熔层。微型连接器和精密弹片厚度仅0.05-0.2毫米,需要使用超细电极丝和特殊工艺参数。MEMS器件加工特征尺寸在微米级别,通过纳秒脉冲技术实现超精密切割。石英晶振片的频率精度要求ppm级别,切割过程的热影响和应力控制至关重要。医疗器械如人工关节、支架等产品的生物相容性要求表面无污染和缺陷,线切割后需要进行专门的清洗和检测。批量生产中通过自动化上下料和在线检测系统,实现24小时无人值守生产。

五、设备选型与维护管理

1、线切割机选型需要综合考虑加工精度、工件尺寸、材料类型和生产批量等因素。加工精度要求±0.01毫米以上选择快走丝,±0.005毫米选择中走丝,±0.003毫米以下选择慢走丝。工作台尺寸根据最大工件确定,留有20-30%的余量适应不同夹具和装夹方式。最大加工厚度考虑导轮间距和电极丝长度限制,一般选择实际需求的1.5-2倍规格。年加工量超过3000小时建议选择自动化程度高的设备,包括自动穿丝、自动测量和自动编程功能。投资预算包括设备采购、安装调试、培训服务和备件库存,总投资按设备价格的120-150%预算。

2、日常维护管理建立标准化作业程序,确保设备稳定运行和加工质量一致性。工作液系统每班检查电阻率、温度和液位,每周更换过滤器,每月检测离子交换树脂效果。导轮和轴承系统每周清洁润滑,每月检查径向跳动和轴向间隙,半年更换一次轴承润滑脂。数控系统维护包括程序备份、参数校验和硬件检测,建立设备档案记录运行状态和故障历史。环境控制要求温度18-25摄氏度,湿度45-65%,避免粉尘和振动干扰。建立设备点检制度,操作工每班点检,维修工每周巡检,工程师每月精检,确保设备完好率95%以上。

3、精度保持与恢复是线切割机长期使用的关键技术问题,需要建立系统的精度管理体系。几何精度包括直线度、垂直度、平行度等项目,使用激光干涉仪每季度检测一次,精度超差时进行几何补偿或机械调整。热变形控制通过预热程序和恒温措施实现,主轴预热时间不少于30分钟,加工区域温度变化控制在±0.5摄氏度。导轮磨损监测通过在线测量系统实现,磨损量超过0.005毫米时及时更换。伺服系统标定每半年进行一次,包括编码器校零、间隙补偿和增益调整。建立精度趋势分析和预测性维护体系,提前预防精度劣化和设备故障,确保长期稳定的加工能力。

以下是您可能还关注的问题与解答:

Q:线切割机与传统机械加工相比有哪些优势?

A:线切割机的主要优势体现在加工精度、复杂程度和材料适应性方面。加工精度可达±0.001毫米,远超传统机械加工的±0.01毫米水平。能够加工任意复杂的二维轮廓,包括尖角、细缝和封闭内腔,传统方法难以实现。材料硬度不受限制,淬火钢HRC60以上仍能正常加工,避免了热处理变形问题。切割过程无机械切削力,工件不会产生变形和内应力,特别适合薄壁和精密零件。表面质量优良,慢走丝加工表面粗糙度Ra0.1-0.8微米,可直接用于装配。加工过程数控化程度高,重现性好,适合批量生产和无人值守操作。

Q:线切割机的加工成本如何控制?

A:加工成本控制需要从电极丝消耗、电力消耗、设备折旧和人工成本等方面综合考虑。电极丝成本占总成本的40-60%,通过优化切割参数减少断丝率,选择合适的丝径降低材料消耗。快走丝的丝损耗为0.01-0.03米每平方毫米切割面积,慢走丝为0.3-0.5米每平方毫米。电力消耗主要来自脉冲电源和辅助系统,合理设置加工参数可降低30-50%能耗。提高设备利用率通过自动化改造和优化生产计划实现,目标利用率达到80%以上。建立成本核算体系,按照加工面积、切割长度和材料厚度建立标准工时和成本模型,为报价和成本控制提供依据。

Q:如何解决线切割加工中的常见问题?

A:常见问题包括断丝、表面质量差、尺寸超差和加工效率低等,需要针对性分析和处理。断丝原因主要有丝张力过大、放电参数不当、工作液污染和导轮磨损等,通过参数优化和设备维护解决,断丝率控制在5%以下。表面质量问题通过多次切割工艺改善,粗切去除大部分材料,精切保证表面质量,表面粗糙度可改善50-80%。尺寸超差主要由热变形、机床精度和程序误差引起,通过温度控制、几何补偿和程序优化解决,尺寸精度稳定在±0.005毫米以内。加工效率提升通过参数优化、自动化改造和工艺改进实现,综合效率可提高30-100%。

Q:未来线切割技术的发展趋势如何?

A:未来线切割技术将朝着智能化、高速化和微细化方向发展。人工智能技术的应用将实现参数自动优化和故障预测,通过机器学习算法建立加工知识库,新工件导入时间缩短80%以上。五轴联动和复合加工技术扩展了加工范围,能够实现三维曲面和复杂空间轮廓的直接切割。微细加工技术突破传统限制,电极丝直径可达0.01毫米以下,加工精度进入纳米级别。绿色制造要求推动环保工作液和节能技术发展,能耗降低30-50%,废液排放减少90%以上。数字化工厂集成将线切割机纳入整体制造执行系统,实现生产计划、质量管理和设备维护的一体化管理。

线切割机作为现代精密制造的关键设备,其技术发展和应用推广对提升制造业整体水平具有重要意义。随着新材料、新工艺和新技术的不断涌现,线切割技术正在向更高精度、更高效率和更广应用领域拓展。企业在选择和使用线切割设备时,需要充分了解技术特点和应用要求,建立完善的工艺管理和质量控制体系,才能充分发挥设备潜能并获得最佳经济效益。未来的线切割技术将更加注重智能化和绿色化发展,为制造业转型升级提供强有力的技术支撑,推动中国制造向中国创造的历史性转变。