线切割机操作应注意哪些安全事项?规范操作与风险防范措施

在现代精密加工领域,线切割机操作安全已成为每个操作人员必须严格遵守的基本要求。当你面对一台功率达到数千瓦、工作电压高达上百伏特的线切割设备时,是否充分了解其潜在的安全风险?实际上,线切割机安全事项涉及电气安全、机械防护、工作液管理等多个层面,任何一个环节的疏忽都可能导致严重的安全事故。正确掌握规范操作程序和有效的风险防范措施,是确保生产安全和人员健康的重要基础。

一、电气系统安全防护与操作规范

1、高压电气安全防护要求:线切割机的脉冲电源输出电压通常在80-120伏特范围内,瞬时电流可达300安培以上。在操作过程中必须确保设备可靠接地,接地电阻应小于4欧姆。严禁在设备通电状态下进行电极丝更换或导电块调整,这些操作必须在断开主电源后进行。工作区域应配备漏电保护器,漏电动作电流设置为30毫安,动作时间不超过0.1秒。

2、绝缘防护与湿手作业禁令:由于线切割加工需要使用大量工作液,设备周围环境相对潮湿,大大增加了电气安全风险。操作人员必须保持双手干燥,严禁湿手接触任何电气控制元件。设备的电气控制柜应具备IP54以上的防护等级,定期检查绝缘电阻不得低于0.5兆欧姆。当发现电气元件受潮或绝缘性能下降时,必须立即停机检修。

3、电极丝断丝时的应急处理:电极丝断丝是线切割加工中的常见现象,处理不当容易造成触电事故。当发生断丝时,应立即按下急停按钮切断高频电源,等待残余电荷完全释放后方可进行穿丝操作。穿丝过程中必须使用绝缘手套,避免直接接触电极丝和导电部件。新穿入的电极丝应进行导通性检查,确保电气连接正常后再开始切割。

二、机械安全防护与设备操作安全

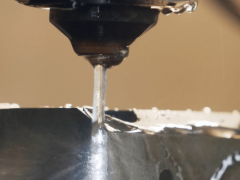

1、运动部件安全防护措施:线切割机的XY工作台移动速度可达6-10米每分钟,Z轴移动速度达到3-5米每分钟,高速运动的工作台具有较大的动能。所有运动部件必须安装防护罩或安全挡板,防止操作人员意外接触。工作台行程末端应设置软硬限位双重保护,软限位提前5毫米动作,硬限位在机械极限位置前2毫米动作。

2、工件装夹安全与稳定性要求:工件装夹不当是导致安全事故的重要原因之一。工件必须牢固夹紧在工作台上,夹紧力应根据工件材料和加工参数合理设置。对于重量超过50公斤的大型工件,应使用专用吊装设备进行装卸,严禁人工搬运。工件装夹后必须进行稳定性检查,确保在加工过程中不会发生位移或松动。

3、紧急停机装置与安全操作程序:每台线切割机必须配备易于操作的急停按钮,按钮颜色为红色,位置应便于操作人员在紧急情况下快速触及。急停按钮动作后应能立即切断所有动力电源和控制电源,同时锁定所有运动轴。设备启动前必须确认急停按钮已复位,所有安全防护装置正常工作,周围无障碍物阻挡设备运动。

三、工作液安全管理与环境保护

1、工作液成分安全与健康防护:线切割工作液通常含有煤油、乳化剂、防锈剂等化学成分,长期接触可能对人体健康造成影响。操作过程中应佩戴防护手套和防护眼镜,避免工作液直接接触皮肤和眼部。工作区域应保持良好通风,换气次数不少于8次每小时。严禁在密闭环境中长时间操作线切割设备,防止有害气体积累超标。

2、工作液储存与泄漏防范:工作液应储存在专用容器中,容器材质应具备良好的耐腐蚀性能。储存区域应远离火源和热源,环境温度控制在5-35摄氏度范围内。设备周围应设置防渗漏收集装置,一旦发生工作液泄漏能够及时收集处理。大量工作液泄漏时,应立即切断电源,使用专用吸液材料进行清理,严禁用水冲洗。

3、废液处理与环保要求:使用过的线切割工作液属于危险废物,必须委托具有相应资质的单位进行处理,严禁随意倾倒。建立工作液使用台账,记录使用量、更换时间和处理去向等信息。定期检测工作液的pH值和污染程度,当污染严重影响加工质量时应及时更换。废液暂存时间不得超过一年,暂存场所应符合危险废物储存标准。

四、火灾预防与应急处置措施

1、火灾危险源识别与控制:线切割加工中的主要火灾危险源包括电气设备短路、工作液挥发蒸气遇明火、电极丝过热引燃等。设备周围10米范围内严禁吸烟和使用明火,工作区域应配备感烟探测器和温度探测器。当环境温度超过40摄氏度或发现异常气味时,应立即停机检查。电气线路应定期进行热成像检测,发现异常发热点及时处理。

2、消防设施配置与维护:线切割机工作区域必须配备适当的消防器材,包括CO2灭火器、干粉灭火器和泡沫灭火器。灭火器应根据不同火灾类型选择:电气火灾使用CO2灭火器,油类火灾使用泡沫灭火器,一般物质火灾使用干粉灭火器。严禁使用水基灭火器扑救线切割设备火灾,防止触电事故发生。消防器材应定期检查和更新,确保处于有效期内。

3、应急处置程序与人员疏散:制定详细的火灾应急预案,明确应急处置流程和人员职责分工。发现火情时应立即按下急停按钮,切断所有电源,同时启动消防报警系统。根据火势大小选择合适的灭火方法,小火可自行扑救,大火应立即疏散人员并报火警。建立应急联络网络,确保能够及时通知相关部门和人员。定期组织消防演练,提高操作人员的应急处置能力。

五、人员培训与安全管理制度

1、操作人员资质要求与培训:线切割机操作人员必须经过专业培训并取得相应的操作资格证书。培训内容应包括设备结构原理、安全操作规程、应急处置方法等。新上岗人员必须在有经验师傅指导下工作3个月以上,经考核合格后方可独立操作。特种作业人员必须持证上岗,证书应在有效期内且定期参加复审培训。

2、安全检查制度与记录管理:建立日常安全检查制度,操作人员每班次开机前必须进行设备安全检查,检查内容包括安全防护装置、电气系统、急停装置等。设备管理人员应每周进行一次全面安全检查,每月进行一次深度安全检查。所有检查结果应详细记录,发现问题及时整改并验证整改效果。

3、事故分析与预防改进:建立安全事故报告和分析制度,对发生的安全事故进行深入调查分析,查找根本原因并制定预防措施。定期统计分析安全数据,识别安全管理中的薄弱环节并持续改进。组织定期的安全教育活动,提高全员安全意识。建立安全奖惩机制,对安全工作表现突出的人员给予奖励,对违反安全规定的行为进行严肃处理。

以下是您可能还关注的问题与解答:

Q:线切割机操作时最容易发生哪些安全事故?

A:最常见的安全事故包括:触电事故(占40%)、机械伤害(占25%)、工作液中毒(占20%)、火灾爆炸(占10%)、其他意外伤害(占5%)。其中触电事故主要发生在湿手操作或绝缘失效时,机械伤害多发生在工件装卸和设备维护过程中。预防措施包括严格按照操作规程作业、定期检查安全防护装置、保持工作环境干燥等。

Q:线切割工作液对人体有什么危害?如何防护?

A:线切割工作液主要危害包括皮肤接触引起过敏或炎症、吸入蒸气导致呼吸道刺激、长期接触可能影响肝肾功能。防护措施包括:佩戴防护手套和护目镜、保持工作环境通风良好、定期进行职业健康检查、避免直接接触工作液、工作后及时清洗双手。出现皮肤红肿、呼吸困难等症状应立即就医。

Q:设备发生故障时应该如何安全处理?

A:设备故障处理程序:首先按下急停按钮停止设备运行;断开主电源开关并挂警示牌;等待设备完全停止运动后再进行检查;维修作业必须由专业人员进行;更换零部件时使用原厂配件;维修完成后进行安全检查和试运行;确认正常后方可投入正常使用。严禁在设备运行状态下进行任何维修作业。

Q:如何建立有效的线切割安全管理体系?

A:建立完善的安全管理体系需要包括:制定详细的安全操作规程和应急预案;建立人员培训和资格认证制度;实施定期安全检查和隐患排查;配备完善的安全防护设施和消防器材;建立安全事故报告和分析机制;实施安全绩效考核和奖惩制度。同时要注重安全文化建设,提高全员安全意识,形成"安全第一,预防为主"的良好氛围。

掌握线切割机安全操作的核心要点,需要从设备安全、环境保护、人员防护和管理制度等多个维度建立完整的安全防护体系。只有将技术防护措施与管理制度有机结合,才能在保证生产效率的同时确保操作人员的生命安全。随着智能化技术在线切割设备中的应用,未来的安全防护将更加智能化和自动化,但人员的安全意识和规范操作仍然是安全生产的根本保障。