线切割加工有哪些注意事项?操作中的关键点与常见问题防范

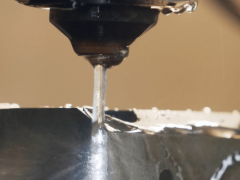

线切割加工作为精密放电加工技术,在模具制造、精密零件加工等领域应用广泛。操作过程中需要严格控制工艺参数、维护设备状态、处理技术难题等多个环节。线切割的加工精度可达±0.005毫米,表面粗糙度Ra值控制在1.6-0.8微米范围内。钼丝直径通常选择0.18-0.25毫米,张力设定在8-15牛顿之间。脉冲电源的峰值电流范围在20-200安培,脉宽控制在1-100微秒。工作液电阻率要求在10000-50000欧姆厘米范围内,温度控制在20-25摄氏度。掌握这些关键参数和操作要点,能够显著提高加工质量,减少废品率,延长设备使用寿命。

一、工件装夹与定位要求

1、工件材料的选择和预处理对线切割加工效果有决定性影响,淬火钢硬度应控制在HRC45-62范围内获得最佳效果。工件内应力要通过适当的热处理工艺消除,残余应力过大会导致加工过程中工件变形和断丝现象。工件表面粗糙度要求Ra3.2微米以下,氧化皮和污物会影响放电稳定性。工件厚度与钼丝直径比值建议控制在300:1以内,过厚工件需要降低加工速度。

2、装夹方案要保证工件刚性和加工通道畅通,避免装夹变形影响加工精度。夹具材料要具备良好的导电性能,紫铜和不锈钢是常用选择。工件与夹具的接触面积要充分,接触电阻控制在0.1欧姆以下。穿丝孔位置要精确定位,孔径比钼丝直径大0.3-0.5毫米。垫块高度要适当,保证钼丝运行轨迹不受干涉,考虑钼丝的弯曲变形。

3、基准面和定位点的选择要考虑加工精度要求和工艺路线安排,基准统一原则能够减少误差累积。找正精度直接影响加工质量,角度偏差应控制在±0.01度以内,位置偏差小于±0.01毫米。使用百分表和精密量块进行找正,多点测量确保定位准确。建立工件坐标系时要考虑编程原点和机床原点的关系,避免坐标转换错误。

二、线切割机床参数设置

1、脉冲电源参数的设置要根据工件材料和加工要求确定,峰值电流影响加工效率和表面质量。粗加工时电流设置较大提高效率,精加工时电流减小到20-50安培范围内获得较好的表面质量。脉宽和脉间的搭配要合理,短脉宽有利于减少热影响层厚度。间隙电压设置要稳定,通常在20-80伏范围内,过低容易短路,过高影响加工效率。

2、钼丝参数包括张力、走丝速度和钼丝直径等关键指标,张力设置要适中避免断丝。新钼丝张力可以设置较高,随着使用时间延长逐步降低张力到6-10牛顿范围。走丝速度影响钼丝损耗和加工稳定性,高速走丝速度为8-12米每秒。钼丝垂直度要定期校正,偏差控制在0.02毫米每100毫米长度以内。钼丝储丝筒的缠绕要均匀,避免张力不均。

3、工作液系统参数包括电阻率、温度、流量等指标,工作液质量直接影响加工稳定性。去离子水的电阻率要定期检测调整,电阻率过低会增加短路几率,过高会降低加工效率。工作液温度控制系统要稳定可靠,温度波动会影响间隙大小和加工精度。流量要充足保证排屑效果,上下喷嘴的压力要均匀一致。定期更换过滤器和清洗水箱。

三、编程与工艺路线规划

1、编程精度设置要与加工要求匹配,坐标数据的小数点位数不少于三位。轮廓编程时要注意起切点和切入切出方式的选择,避免在工件重要表面留下起切痕迹,切入角度控制在15-30度范围内。拐角处理要采用圆角过渡或降速加工,锐角拐角容易产生电弧烧伤。复杂型腔要合理安排加工顺序,避免工件变形和二次装夹。

2、多次切割工艺能够显著提高加工精度和表面质量,第一次粗切留余量0.1-0.2毫米。第二次半精切削减余量到0.05毫米左右,第三次精切采用小电流参数获得最终精度。各次切割的工艺参数要递减设置,间隙补偿值要相应调整。变频器参数要针对不同切割阶段优化,获得最佳的加工效果。

3、自动编程软件的使用能够提高编程效率和减少人为错误,CAD模型导入要检查几何精度。刀路规划要考虑加工工艺特点,避免频繁的停顿和方向改变,保持加工的连续性。程序仿真和碰撞检测功能要充分利用,发现潜在问题提前解决。建立标准化程序模板,提高编程质量和一致性。程序备份和版本管理要规范化。

四、加工过程监控与调整

1、放电状态监控是线切割加工的关键环节,正常放电时电流波形稳定规律。短路现象表现为电流突增和间隙电压下降,需要立即减少进给速度或暂停加工排除积屑。拉弧现象会产生电弧烧伤,要及时调整脉冲参数或更换钼丝。放电频率要保持在合理范围内,过频会影响排屑,过少会降低效率。

2、钼丝状态的实时监控包括张力、振动、磨损等方面,钼丝断丝是常见故障之一。断丝原因包括张力过大、工件内应力、排屑不良等多种因素,断丝率应控制在每1000小时10次以内。钼丝损耗率正常情况下为每平方厘米加工面积消耗1-3米钼丝。定期检查导丝轮和导电块磨损情况,及时更换维护。

3、加工精度的在线监控通过坐标检测和误差分析实现,现代数控系统具备误差补偿功能。温度变化对加工精度影响较大,环境温度每变化1摄氏度会引起约0.01毫米的尺寸误差。建立加工数据库记录各种工况下的参数设置和加工结果。异常情况的应急处理要快速准确,减少损失和影响。

五、常见问题预防与处理

1、表面质量问题包括表面粗糙度超标、电弧烧伤、积屑瘤等现象。表面粗糙度主要受脉冲参数和钼丝状态影响,精加工时脉冲电流控制在30安培以下,脉宽设置在10微秒以内。电弧烧伤通常由间隙过小或排屑不良引起,要及时调整工艺参数。积屑瘤的预防要保证工作液清洁和充分的冲洗。定期检测表面粗糙度和几何精度。

2、尺寸精度问题主要源于热变形、电极丝损耗、程序设置等因素,间隙补偿值的准确设置是关键。工件材料的导电性能差异会影响间隙大小,不同材料要建立相应的补偿数据库。多次切割时各次补偿量要递减,最后一次精切的补偿量控制在0.01-0.02毫米。建立精度检测记录,分析精度变化趋势和影响因素。

3、设备故障预防通过定期维护和状态监测实现,水系统故障是常见问题之一。冷却水温度要控制稳定,水质要符合要求避免结垢和腐蚀。定期清洗水箱和管路,更换过滤器和树脂,保持水质清洁。电气系统要定期检查接线和元器件状态,避免接触不良和绝缘下降。建立设备保养记录和备件库存管理制度。

以下是您可能还关注的问题与解答:

Q:线切割加工厚工件时如何防止钼丝偏移和断丝?

A:厚工件加工要选择较粗的钼丝和适当增加张力,钼丝直径选择0.25毫米以上。降低切割速度和脉冲频率,保证充分的排屑时间。增加工作液流量和压力,上下喷嘴要对中良好。工件材料要均匀,避免硬度差异过大。采用变频切割技术,根据加工状态自动调整参数。建立厚件加工工艺数据库。

Q:不同材料的线切割加工工艺有什么特殊要求?

A:硬质合金材料导电性差,需要增加脉冲能量和延长脉宽时间。铜材导电性好但容易粘丝,要选择合适的工作液和降低切割速度。不锈钢材料加工时容易产生硬化层,要控制脉冲参数避免热影响。钛合金化学活性强,要使用专用工作液和防护措施。铝材质地软容易变形,装夹要牢固可靠。

Q:如何提高线切割的加工效率而不损失精度?

A:采用高低速结合的切割策略,粗切时提高脉冲能量和进给速度。多次切割工艺合理分配余量,避免单次切削量过大。优化程序编制减少空行程和停顿时间。使用高性能钼丝和先进的脉冲电源技术。建立工艺参数数据库,根据加工条件快速选择最优参数。定期维护设备保持最佳状态。

Q:线切割加工精度不稳定的原因有哪些如何解决?

A:环境温度波动是主要原因,要建立恒温加工环境或温度补偿系统。工作液电阻率变化影响放电稳定性,要定期监测调整。钼丝磨损和张力变化会影响切割轨迹,要及时更换和调整。机床几何精度偏差需要定期检测校正。建立质量控制体系,记录和分析影响精度的各种因素,制定相应的预防措施。

线切割加工技术的掌握需要理论知识与实践经验相结合,操作人员要具备扎实的专业基础和丰富的现场经验。通过系统的培训学习和持续的技术改进,能够有效提高加工质量和生产效率。企业应当建立完善的工艺标准和质量管理体系,不断优化加工工艺和操作规范,适应市场对高精度复杂零件的加工需求。