品牌专区

售前咨询:0769-22186189

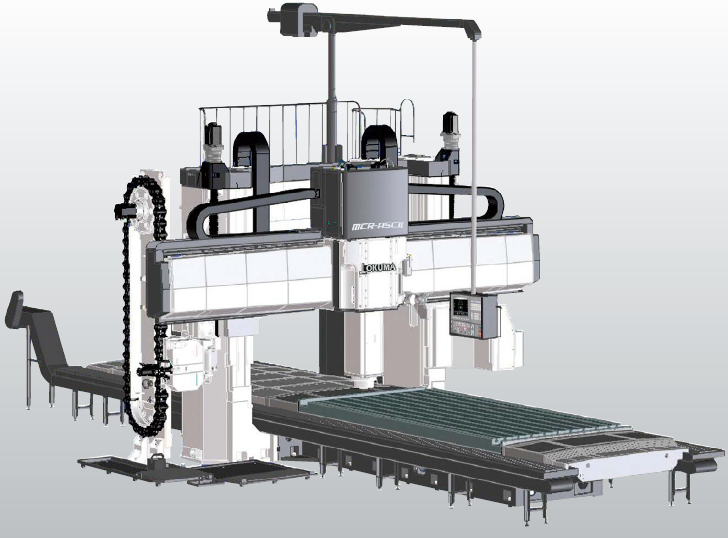

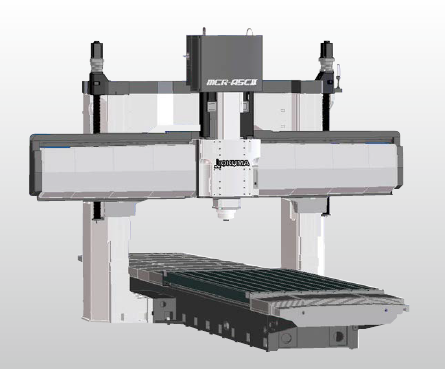

5面加工龙门式加工中心MCR-A5CII

5面强力加工的领域正在急速扩大

活跃于大型零部件加工领域的节省空间且高性能的机床

■易于操作的机械设计

■高速加工提高生产效率

大型零部件的高效率加工

提高加工能力实现生产效率的提升

快速进给速度

●X轴 :30m/min [与以前机型相比 1.5倍]

●Y轴 :32m/min [与以前机型相比 1.5倍]

●Z轴 :20m/min [与以前机型相比 2倍]

●W轴 :3m/min [与以前机型相比 3倍]

可实现各种工件加工的主轴和主轴头

拥有4工位AAC加工范围广

作为特殊规格备有4工位AAC(自动交换主轴头)

高刚性滑枕式主轴头

●滑枕尺寸 350×350mm

●主轴锥度 7/24 锥度 No.50

●主轴转速 4,000min-1

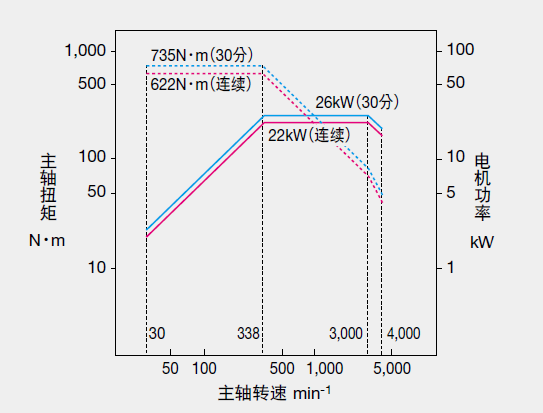

●主轴电机 26/22kW

● Z轴行程 800mm(与以前机型相比提高150mm)

加工能力 (钢材S50C)

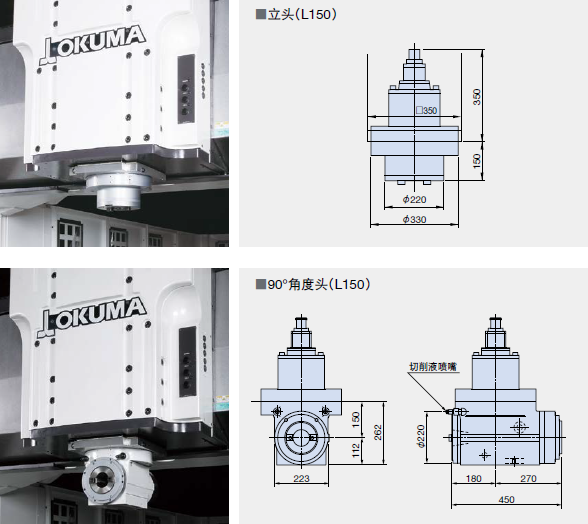

立头 (主轴直径φ100 L150)

710cm3/min

φ160面铣刀 8刃

●切削速度 221m/min

●切削深度×切削宽度 5×112mm

●进给 1,267mm/min (0.36mm/刃)

●Z轴伸出量 800mm

90°角度头 (主轴直径φ100 L150)

600cm3/min

φ160面铣刀 8刃

●切削速度 221m/min

●切削深度×切削宽度 5×112mm

●进给 1,071mm/min (0.30mm/刃)

●Z轴伸出量 800mm

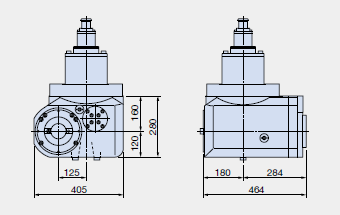

高刚性滑枕式主轴头

主轴头采用截面尺寸为350×350mm的大面积滑枕式结构。具备能够承受卧式主轴强力切削的刚性。

●高刚性滑枕式主轴头

滑枕尺寸 350×350mm

主轴锥度 7/24 锥度 No.50

●标准主轴

转速 4,000min-1 (26/22kW、735N・m)

超出预期的高精度和刚性,可靠的机床结构

高刚性及高精度的导向系统

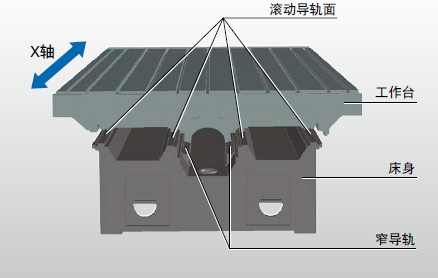

即使加工重工件也丝毫不晃动的床身、工作台

〈X轴:工作台前后方向移动〉

工作台采用了滚动导向式。用由4列滚柱轴承支撑工作台和工件的重量,可实现轻快流畅的动作及准确的定位。

在工作台中间铺设了滚动导向的窄距导轨,可长时间保持稳定良好的直线运动。

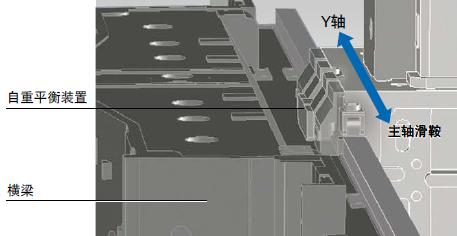

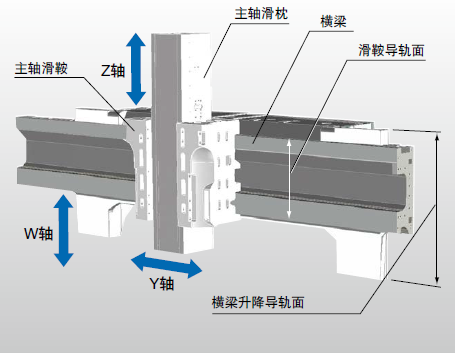

■牢牢控制住切削振动的横梁

〈Y轴:主轴滑鞍左右方向移动〉

主轴头导向面采用宽幅的高刚性矩形断面形状。

精磨而成的导轨面,具有良好的直线度和减震功能。

此外,主轴头的自身重量及前倾量可通过横梁上的滚柱依靠自重

平衡装置支撑,确保高速度、高精度,获得高质量加工面。

可实现全行程强力切削的主轴头

〈Z轴:主轴滑枕上下方向移动〉

350×350mm的方形滑枕在箱型滑动导轨面的4角上滑动。依靠其优良的减振性和宽大的滑枕横截面以及长导轨,实现Z轴的全行程强力切削。

在滑枕的左右方向安装了滚珠丝杠的双滚珠丝杠驱动,不但提高了Z轴直线度,且随动性高,实现了平衡流畅的上下运动和高定位精度。

通过NC控制实现横梁定位的

〈W轴:横梁上下方向移动〉

通过NC控制可实现与Z轴同步。通过加工过程中的卡紧实现了高刚性、高精度加工。

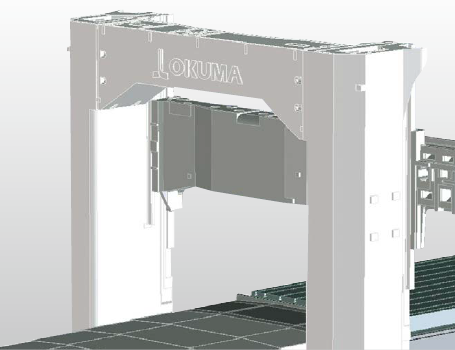

方形立柱龙门构造

方形立柱的龙门构造的刚性足以承受上下左右及扭曲等负荷,可承受重切削,保持高精度。

采用强力横梁

通过顶梁、横梁一体化,用坚固的构造实现了机床结构简单化。长期维持稳定的加工品质。

人性化设计的机床,减轻操作压力

■整体防护罩可彻底防止切屑及切削液的外溅(特殊规格)

■提高了切屑处理能力

机内的切屑处理采用全长导屑槽 (标准规格)。

特殊规格的排屑器采用了宽尺寸,使清扫切屑方便,钢材、铝材的大量切屑依然能够轻松应对。

节省空间、全自动高速多面加工

丰富的主轴头

通过更换种类丰富的主轴头,可在优化条件下进行各种形状的加工。

不但可以更换刀具(ATC),通过自动交换主轴头(AAC),还可以实现处理多种工序的自动运转,大幅度提高生产效率。主轴头可与MCR-BⅢ通用(在某些条件下)。

上面、侧面的强力加工 5C组件立头 & 90°角度头

上面、侧面加工不需要更换主轴头 M组件立卧两用头

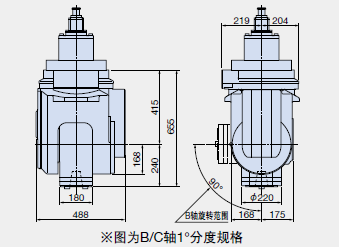

应对倾斜面、多面加工 BC组件BC万向分度头

高速NC-ATC机构

依靠旋转型准备工位,使刀库中的刀具可以短时间自动交换至主轴头。

并且,刀库向准备工位运刀可在加工过程中实现。

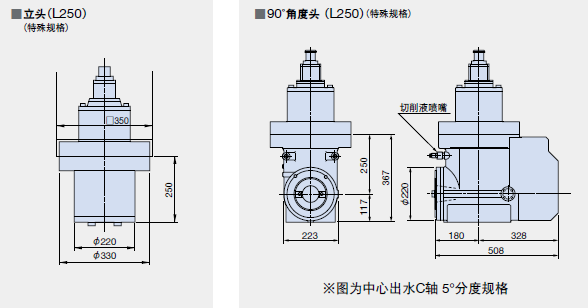

・立头

・90°角度头

・立卧两用头

・BC万向分度头可自动交换。

●ATC时间(25×40实测值)

T-T :6秒

C-C :25秒(立头)

:27秒(90 °角度头)

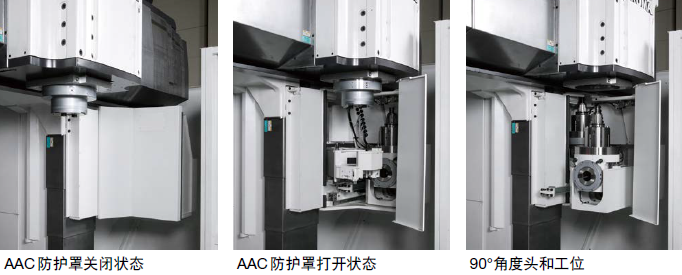

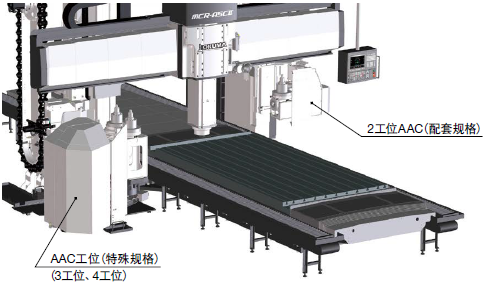

节省空间AAC(自动交换主轴头)

通过可自动装卸、可进行ATC的主轴头,可以自动进行多面加工。

依靠安装在右侧立柱底部的AAC装置,可实现立头和90 ° 角度头之间的自动交换。

AAC时间:36秒

(25×40实测值)

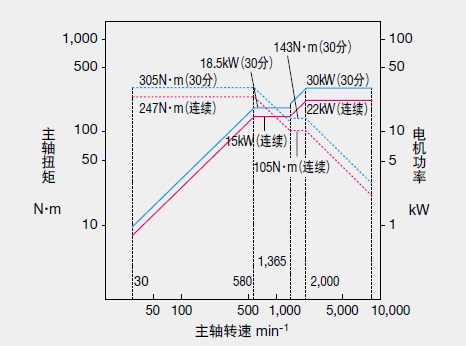

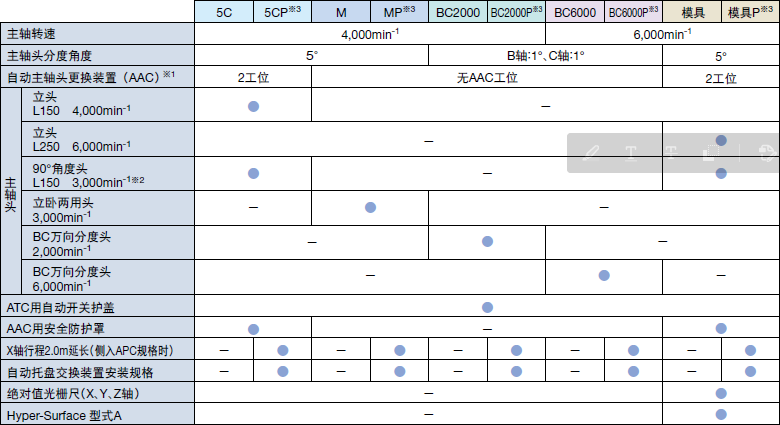

主轴转速和主轴头规格

主轴转速特殊规格

转速 6,000min-1(26/22kW、735N・m)

10,000min-1(26/22kW、735N・m)

主轴转速特殊规格(铝合金等高速加工用)

转速 10,000min-1(30/22kW、305N・m)

立头

L150 4,000、6,000min-1

L250 4,000、6,000、10,000min-1

有L350以上的规格。

90°角度头

L150 3,000、6,000min-1(C轴 5°分度)

L250 3,000、6,000min-1(C轴1°、5°分度)

有L350以上的规格。

■立卧两用头 3,000min-1

■BC万向分度头

2,000、6,000min-1

B轴1°・C轴5°、B・C轴 1°、B・C轴 5°分度

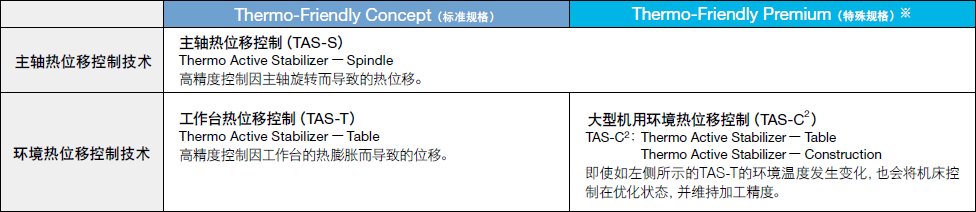

实现普通工厂环境下的高精度加工

用Thermo-Friendly Concept实现高生产效率

大隈的Thermo-Friendly Concept不仅实现了在室温变化时保持尺寸的高稳定性,还实现了在机床起动时或再次开机加工时的尺寸的高稳定性。

缩短暖机运转时间,以减轻再次开机加工时的尺寸修正负担。

【将机床设计[规则的热位移]和控制技术[准确控制]融为一体】

机床设计是Thermo-Friendly Concept的主角。通过"热变形的单纯化结构"和"温度分布均匀化的设计技术"允许机床发生规则的变形,并在控制复杂的弯曲及倾斜的同时建立可预测热位移的状态。

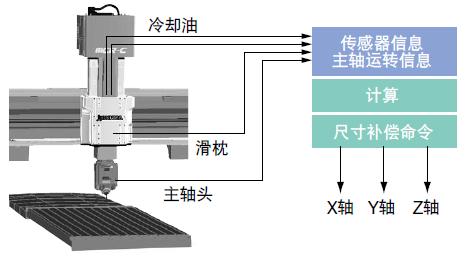

并且,通过本公司自主研发的数控装置OSP的 "高精度热位移控制技术",不但能够准确控制由室温变化、转速频繁变化所产生的主轴热位移等,切削液的温度变化产生的热位移都可以得到准确控制。

Thermo-Friendly Concept通过"准确控制""规则的热位移",实现了其他公司无可比拟的出众的尺寸稳定性。

主轴热位移控制:TAS-S

准确控制主轴高速旋转时的热位移。(包括X、Y、Z轴)即使转速频繁变化,也能够准确地控制主轴头的热位移。

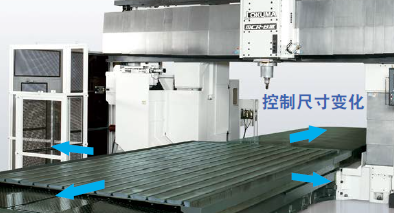

工作台热位移控制:TAS-T

在加工大型工件时,由于热膨胀,可能会增加孔间距等的偏差。工作台热位移控制因工作台热膨胀导致的尺寸变化,即使大型工件也可获得稳定的尺寸精度。

大型机用环境热位移控制:TAS-C2

包括如工作台热位移控制(TAS-T)的环境温度发生变化,也会将机床控制在优化状态,并维持加工精度。

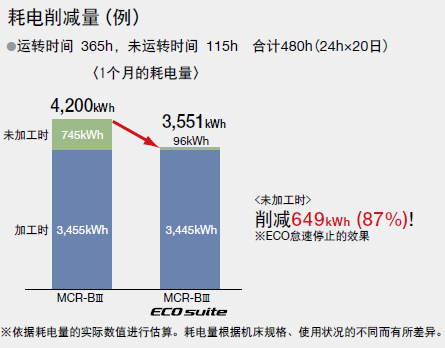

全方位提供机床高效节能解决方案

■确保精度,关闭冷却装置 ECO怠速停止

智能化节能功能运用了“Thermo-Friendly Concept”。

机床自主判定是否需要冷却,精度在稳定状态下冷却装置怠速停止。 “ECO怠速停止”可及时停止非工作外围设备,大大降低了耗电量。(标准适用于配置主轴热位移控制TAS-S机型)

■当场确认节能效果 ECO耗电量监视器

主轴、进给轴、外围设备的功率分别显示在OSP操作界面中。 ECO怠速停止可当场确认停止运转的外围设备的节能效果。

■加工过程中排屑器及油雾收集器的间断、连续运转

ECO操作(特殊规格)

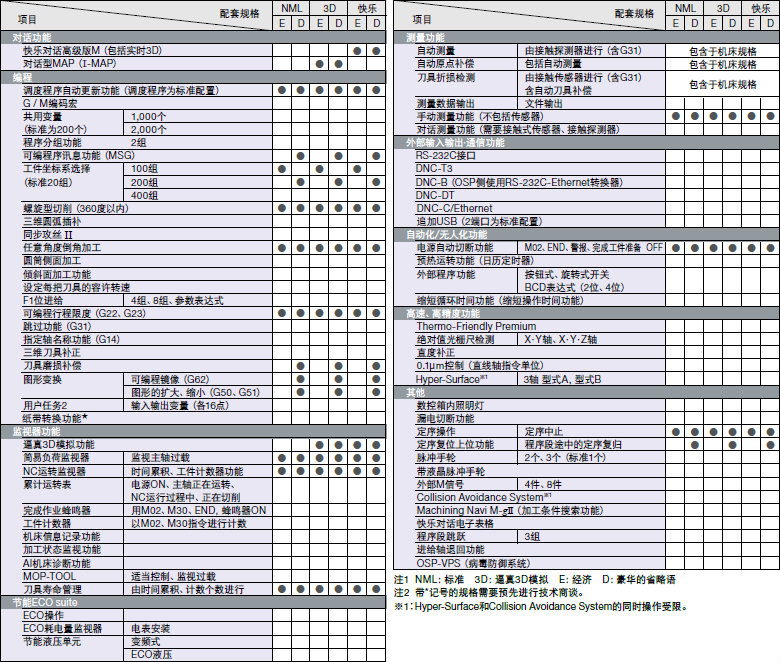

标准规格及标准附件

■配套规格

※1:可追加 1 ~ 2 个工位。追加工位可配置立头,90°角度头,BC万向分度头。 (关于特殊附加头,请向我公司咨询。)

˜※2:如果附加主轴头配置中心出水规格,则主轴头长度规格需为 L=250。

˜※3:P 是带自动托盘交换装置。

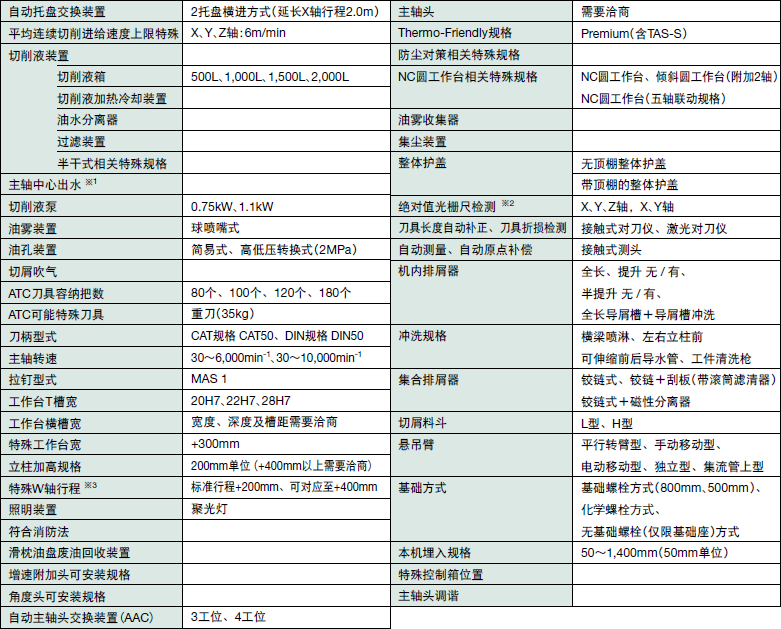

■特殊规格及特殊附件

※1:中心出水配置需要使用大隈专用拉钉。

※2:X 轴×65 型以上为(X 轴行程 6,700mm 以上)线性光栅尺检测装置。

※3:根据规格条件,可能无法对应。

自动主轴头交换装置(AAC)

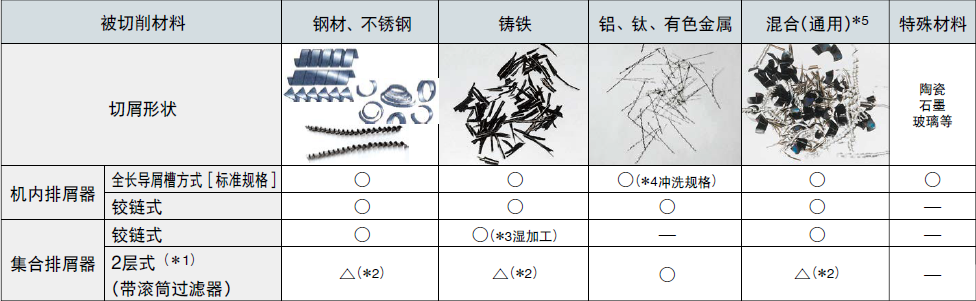

■切屑处理推荐规格

*1)铰链式+刮板式 *2)细微切屑较多时

*3)切削液箱 配备磁性过滤 *4) 冲洗规格属于特殊规格 *5) 钢材 , 不锈钢 , 铸铁

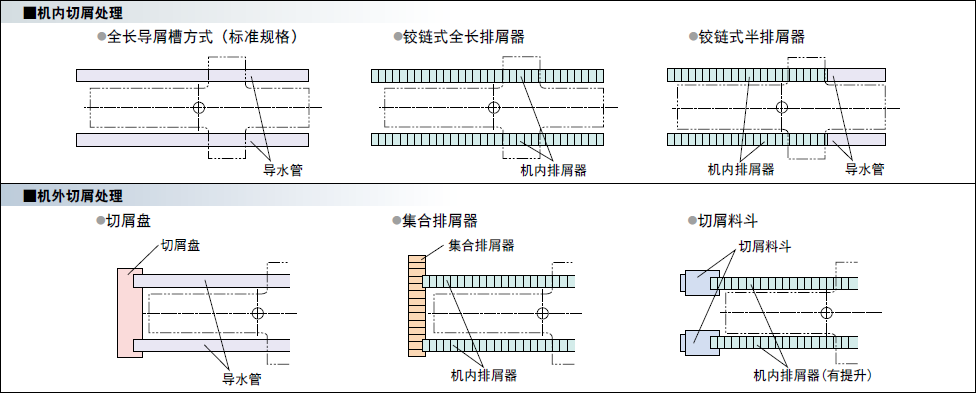

排屑器配置列

排屑器切屑的排屑方向 ( 后面 )、机外排屑器排屑方向 ( 操作侧、刀库侧 )、集合排屑器的排屑方向以及切削液箱的位置等,可根据空间大小进行调整组合。详情请咨询大隈销售人员。

集合排屑器的代表型式

提升式排屑器+切屑料斗(后侧排出)

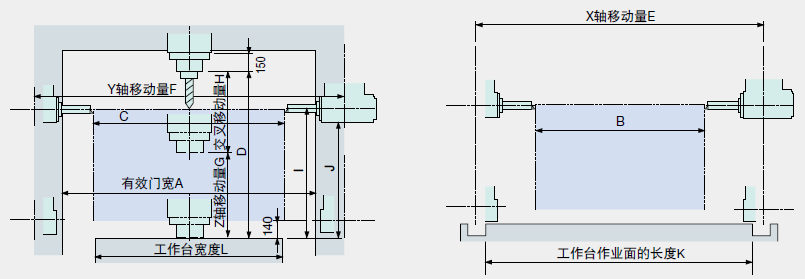

加工范围 可加工范围(5C组件:立头、使用90°角度头、刀具长度=300mm)

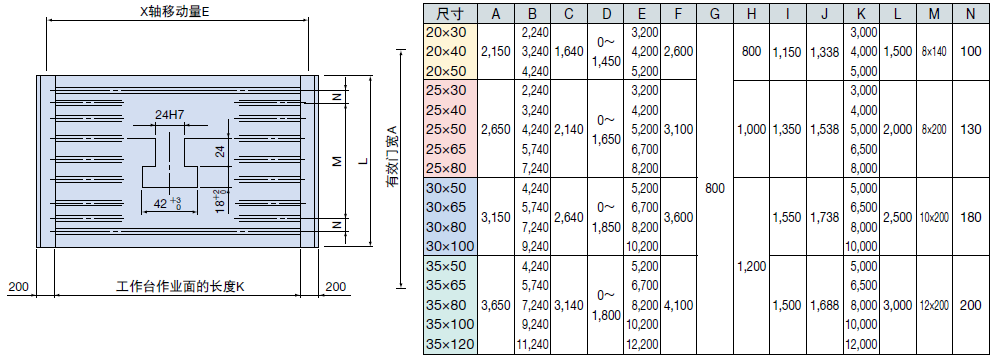

工作台尺寸

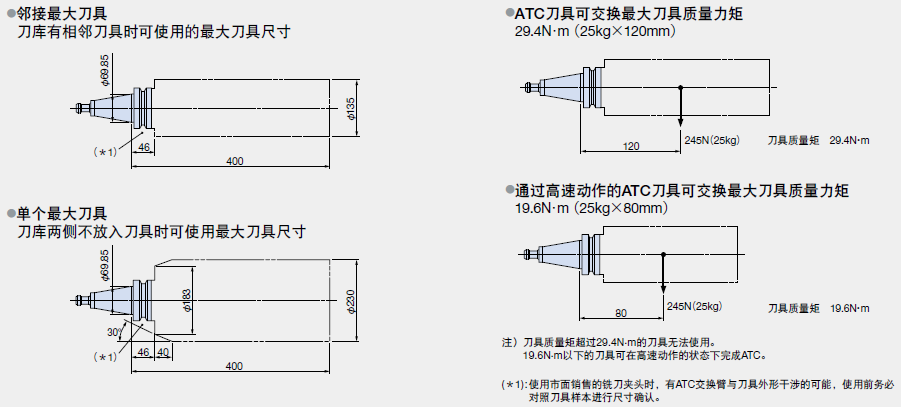

■ATC刀具尺寸图

在加工车间发挥效用的OKUMA“智能化技术”

大幅度缩短事前准备及第一个成品的加工时间

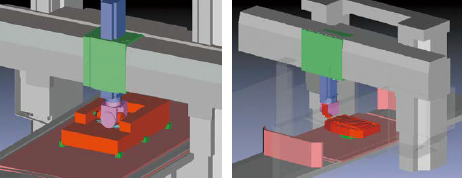

防撞机功能 Collision Avoidance System(特殊规格)

不用担心发生碰撞,“ 专注于加工 ”即可

实际机床动作前,拥有工件、刀具、夹具、主轴、主轴箱等机床构件3D模型数据的NC装置(OSP)进行实时模拟。不论是自动运行还是手动运行,都可事先检查干涉与撞击,停止机床动作。任何人都可以放心、专心加工,可以大幅度缩减准备、第一个成品的加工时间。

优化加工条件,延长刀具使用寿命,缩短加工时间

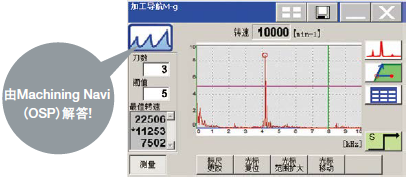

铣削用加工条件搜索功能 Machining Navi M-gⅡ(特殊规格)

全面发挥机床与刀具的能力

通过安装在机床里的麦克风检测、分析加工振刀,提示有效的对策方法。

Machining Navi M-gⅡ主要应对转速快的振刀。

通过优化伺服控制、提高加工精度·加工面质量、长时间维持高精度·稳定动作

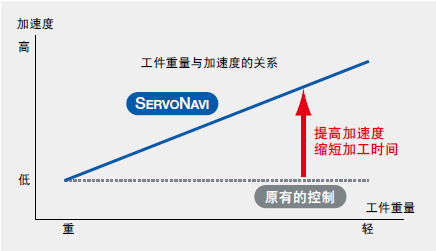

伺服控制优化功能 SERVONAVI

SERVonAVI AI (Automatic Identification)

通过提高加速度缩短加工时间 工件重量自动设定

配置移动式工作台加工中心时,与常规方式的工作台相比,不受装载工件、夹具重量的影响,进给加速度相同。

SERVONAVI工件重量自动设定通过测算工作台上工件、夹具的重量,自动设定包括加速度的优化伺服参数,在维持加工精度的前提下,缩短加工时间。

配置移动式工作台加工中心时,与常规方式的工作台相比,不受装载工件、夹具重量的影响,进给加速度相同。

SERVONAVI工件重量自动设定通过测算工作台上工件、夹具的重量,自动设定包括加速度的优化伺服参数,在维持加工精度的前提下,缩短加工时间。

SERVonAVI SF (Surface Fine-tuning)

维持加工精度、加工面质量 反转突起自动调整

机床在运行期间,其滑动负荷发生变化,与交付机床初期的优化伺服控制参数产生偏差。其结果,动作的反转部等在加工面上留下可见的折痕等,对加工精度·加工质量带来影响。

SERVONAVI反转突起自动调整与滑动阻力的变化对应,通过优化伺服参数,维持加工精度。

提高机床的使用寿命 制振自动调整

由于机床的长期使用导致机床的状态发生变化时,可能会发出噪音、振动、折痕或鳞状痕。SERVONAVI通过制振自动调整,即使机床的状态发生变化,也可立即去除发出的噪音或振动。

维持模具加工面的高质量 偏转自动调节

在模具加工等高加减速操作中,由于偏转(滚珠丝杠的伸缩)导致的位置误差可能会影响加工表面的质量。伺服导航偏转自动调节即使在位置误差(偏转量)由于时效而变化时,也可根据偏转量自动调整伺服参数,从而保持模具加工面的表面质量。

实现高速、高精度加工的机电融合技术

迎合现场需求且可实现机电融合OSP的精髓就在于此。

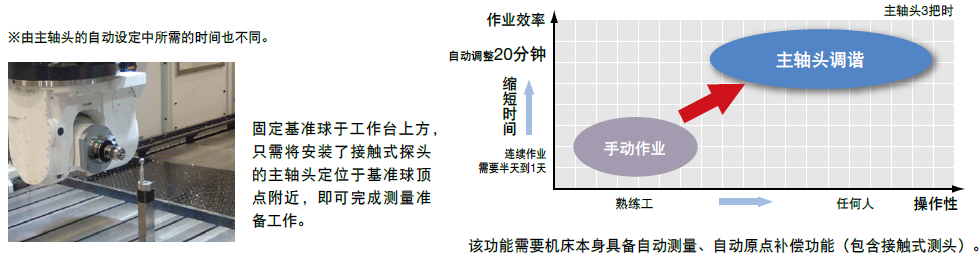

主轴头调谐(特殊规格)

20分钟即可自动完成半天~1天的旋转补偿操作※

借助主轴头调整功能,任何人均可快速轻松地自主设置主轴头旋转补偿值。即使主轴头种类或旋转方式有所差异,也可通过设置旋转补偿值,在刀尖位置下达程序指令,因此编制NC程序及机床操作较为便捷。

主轴头调谐,原来调整3个主轴头,熟练工通常需半天~1天,通过自动操作设定仅20分钟※即可设置完成。另外,通过定期测量可维持高加工精度。

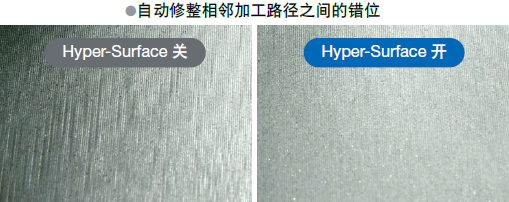

自动修整加工数据

Hyper-Surface(特殊规格)

除了传统Super-NURBS曲面适应加速控制之外,还具有在NC上修整从CAM输出的加工数据的误差,保持形状精度并提高表面质量的功能。

倾斜面加工功能(特殊规格)

使用坐标变换来平移、旋转工件坐标系,并将坐标倾斜到符合加工面。此时的倾斜坐标称为倾斜面坐标系。然后只需在倾斜面坐标系上,将倾斜面作为X-Y平面一样编程,即可进行倾斜面加工。在倾斜面坐标系中,也可以简单地使用脉冲手轮移动刀具。

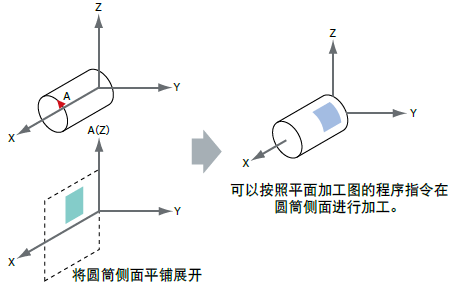

圆筒侧面加工功能(特殊规格)

将转动轴置换为直线轴,在圆筒侧面展开的平面上按普通的平面加工图在圆筒侧面进行加工的功能。

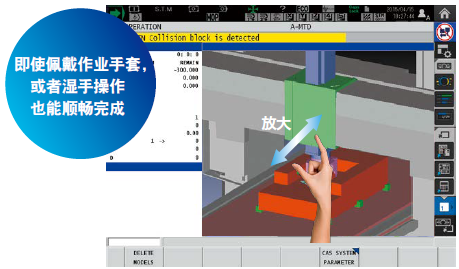

优先考虑加工现场的操作便捷性,使得操作方式焕然一新,再度刷新响应速度!

实现制造业的高度信息化、网络化(IoT),提高生产效率和附加价值等的智能化工厂。 OSP作为充当该大脑角色的CNC装置,再次取得了巨大的进步。

安装了新款处理器,操作性能、绘图性能和处理速度均得到了显著提升。

更推出了大量唯有机床制造商才能实现的“超实用应用软件”,实现了真正的智能化制造。

智能手机般的超顺畅操作

绘图性能的提升和多点触控的应用,实现了直观性绘图操作。如同操作智能手机般,可顺畅且快速地进行3D模型的移动、放大/缩小、旋转以及刀具数据和程序等的列表显示。

画面内的显示可以根据每个操作员的喜好自由选择,满足从新手到老手的不同需求。

“希望实现这些功能” - 安装了大量suite应用!

■标准规格

1. 主轴冷却装置的怠速停止适用于TAS-S配置机 ※2. 显示的电量为估算值。需显示准确电量时,请选择电表的特殊规格。

特殊规格

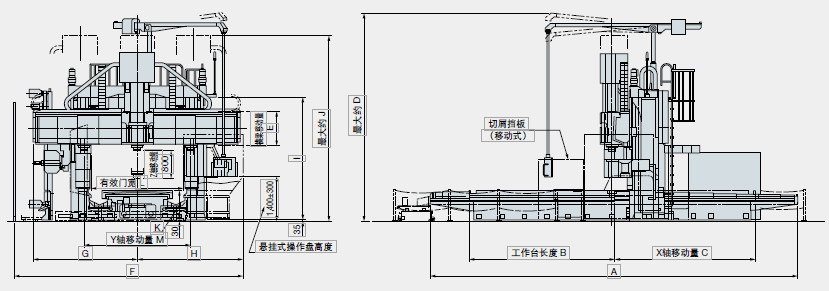

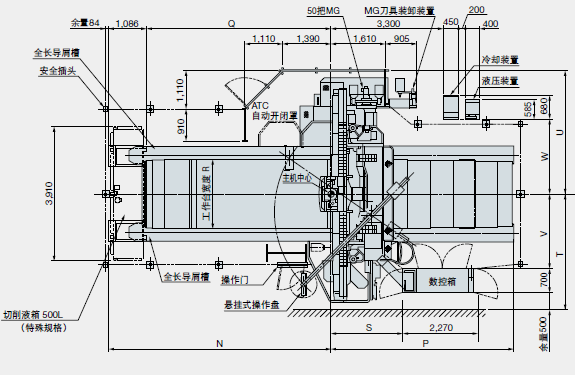

规格图

安装图

机床规格

| 单位 | MCR-A5CⅡ 20 | MCR-A5CⅡ 25 | MCR-A5CⅡ 30 | MCR-A5CⅡ 35 | ||||||||||||||

| 名称 | 20×30 | 20×40 | 20×50 | 25×30 | 25×40 | 25×50 | 25×65 | 25×80 | 30×50 | 30×65 | 30×80 | 30×100 | 35×50 | 35×65 | 35×80 | 35×100 | 35×120 | |

| 移动量 | ||||||||||||||||||

| X 轴(工作台前 / 后) | mm | 3,200 | 4,200 | 5,200 | 3,200 | 4,200 | 5,200 | 6,700 | 8,200 | 5,200 | 6,700 | 8,200 | 10,200 | 5,200 | 6,700 | 8,200 | 10,200 | 12,200 |

| Y 轴(主轴头左右) | mm | 2,600 | 3,100 | 3,600 | 4,100 | |||||||||||||

| Z 轴(滑枕上下) | mm | 800 | ||||||||||||||||

| W轴(横梁升降) | mm | 800 | 1,000 | 1,200 | ||||||||||||||

| 有效门宽 | mm | 2,150 | 2,650 | 3,150 | 3,650 | |||||||||||||

| 工作台面到主轴端面 | mm | 0~1,450 [0~1,350]※1 | 0~1,650 [0~1,550]※1 | 0~1,850 [0~1,750]※1 | 0~1,800 [0~1,700]※1 | |||||||||||||

| 工作台 | ||||||||||||||||||

| 作业面尺寸 | mm | 1,500×3,000 | 1,500×4,000 | 1,500×5,000 | 2,000×3,000 | 2,000×4,000 | 2,000×5,000 | 2,000×6,500 | 2,000×6,500 | 2,500×5,000 | 2,500×6,500 | 2,500×8,000 | 2,500×10,000 | 3,000×5,000 | 3,000×6,500 | 3,000×8,000 | 3,000×10,000 | 3,000×12,000 |

| 最大承重量 | kg | 12,000 | 16,000 | 20,000 | 18,000 | 22,000 | 27,000 | 34,000 | 42,000 | 33,000 | 43,000 | 52,000 | 66,000 | 29,500 | 37,000 | 47,000 | 47,000 | 65,000 |

| 工作台表面形状 〔T型槽宽×槽数 ( 间隔 )〕 | mm | 24H7×11 (中央部140 两端100) | 24H7×11 (中央部200 两端130) | 24H7×13 (中央部200 两端180) | 24H7×13 (中央部200 两端180) | |||||||||||||

| 工作台高 | mm | 850 | 900 | 950 | ||||||||||||||

| 主轴 | ||||||||||||||||||

| 主轴转速 | min-1 | 30~4,000[30~6,000、30~10,000]※2 | ||||||||||||||||

| 主轴锥孔 | 7/24 锥度 No.50 | |||||||||||||||||

| 主轴轴承内径 | mm | φ100[φ85]※2 | ||||||||||||||||

| 进给速度 | ||||||||||||||||||

| 快速进给速度 | m/min | X:30、Y:32、Z:20※3 | X:30、Y:32※4、Z:20※3 | X:20、 Y:32※4、 Z:20 | X:30、Y:32※4、Z:20※3 | X:20、Y:32※4、Z:20 | X:30、Y:30※4、Z:20※3 | X:20、Y:30※4、Z:20 | ||||||||||

| 切削进给速度 | mm/min | 1~10,000 | ||||||||||||||||

| 切削进给速度 | m/min | 3 | ||||||||||||||||

| 自动刀具交换装置 | ||||||||||||||||||

| 刀柄 | MAS BT50 | |||||||||||||||||

| 拉钉 | MAS 2 | |||||||||||||||||

| 刀库容量 | 把 | 50[80、100、120、180] | ||||||||||||||||

| 最大刀具直径 | mm | 有相邻刀具:φ135、无相邻刀具:φ230 | ||||||||||||||||

| 最大刀具长度 | mm | 400 | ||||||||||||||||

| 最大刀具重量 | kg | 25 | ||||||||||||||||

| 刀具选择方式 | 固有地址方式 | |||||||||||||||||

| 电机 | ||||||||||||||||||

| 主轴电机 | kW | 26/22(30分/连续)[30/22(30分/连续)]※5 | ||||||||||||||||

| 进给轴电机 | kW | X:9.4、Y:6.4、Z:5.2×2 | 0 | X:14.0、Y:6.4、Z:5.2×2 | ||||||||||||||

| 横梁升降电机 | kW | W:4.6×2 | ||||||||||||||||

| 所需动力源 | ||||||||||||||||||

| 电源 | kVA | 60※6 | ||||||||||||||||

| 压缩空气 | L/min | 690(0.5MPa以上)※6 | ||||||||||||||||

| 机床尺寸 | ||||||||||||||||||

| 高度 | mm | 5,820※7 | 6,020※7 | 6,300※7 | ||||||||||||||

| 占地面积(仅机床) | mm | 6,180×8,430 | 6,180×10,730 | 6,180×12,830 | 6,680×8,430 | 6,680×10,730 | 6,680×12,830 | 6,680×19,430 | 6,680×19,430 | 7,280×12,830 | 7,280×16,430 | 7,280×19,430 | 7,280×23,930 | 7,780×12,830 | 7,780×16,430 | 7,780×19,430 | 7,780×23,930 | 7,780×27,930 |

| 净重(仅机床) | kg | 32,000 | 36,000 | 40,000 | 33,000 | 39,000 | 44,000 | 52,000 | 58,000 | 50,000 | 59,000 | 67,000 | 78,000 | 56,000 | 65,000 | 79,000 | 87,000 | 101,000 |

| 数控装置 | OSP-P300MA | |||||||||||||||||

[ ]内表示特殊规格

※1:[]内表示立头长度为250mm时的数值。

※2:[]内表示6,000min-1、10,000min-1规格时的数值。

※3:模具组件各轴为20m/min。

※4:在Y轴移动量两端附近减速。

※5:[]内表示10,000min-1铝等高速加工时的数值。

※6:表示标准规格时的数值。

※7:在化学螺栓规格的情况下、高度增加40mm。

品牌:OKUMA(大隈)

型号:G61C58AB7631FA