铣床主要加工哪些工件类型?其适用范围与典型应用场景

铣床作为现代机械制造中的核心加工设备,具有广泛的工件适应性和加工能力,能够完成从简单平面到复杂曲面的多种加工任务。随着制造业向精密化、自动化方向发展,铣床在航空航天、汽车制造、模具制造和通用机械等行业发挥着不可替代的作用。深入了解铣床的工件加工范围和应用特点,对于企业合理选择加工设备、制定工艺方案和提升生产效率具有重要的指导意义。铣床的多轴联动、高精度定位和复合加工能力,使其在处理复杂几何形状工件方面具有显著优势。

一、平面类工件的铣削加工特点

1、各种规格的平面工件是铣床最基础的加工对象,包括机械零件的基准面、结合面和装配面等。立式铣床适合加工长度在500-2000毫米、宽度在200-800毫米的中小型平面,表面粗糙度可达到Ra1.6-0.8微米。卧式铣床更适合加工大型平面,单次加工面积可达3000×1500毫米,平面度精度控制在0.02-0.05毫米范围内。龙门铣床能够加工超大型平面,最大加工尺寸可达10米×5米,主要用于重型机械的底座和床身加工。

2、台阶面和沟槽类工件在铣床上加工效率高且精度稳定,台阶高度从几毫米到几百毫米不等,宽度尺寸精度可控制在±0.02毫米以内。T形槽和燕尾槽是典型的沟槽加工,T形槽的槽宽精度达到H7级,槽深公差±0.05毫米。复杂台阶面的加工需要合理安排刀具路径和切削参数,避免让刀和过切现象,表面质量要求高的工件需要采用精铣工艺,残余粗糙度控制在Ra0.4微米以内。

3、导轨面和滑动面是精密机械中的关键功能表面,要求极高的几何精度和表面质量。直线导轨的直线度要求通常在0.01毫米每米以内,表面粗糙度Ra0.2-0.1微米。燕尾导轨的角度精度控制在±30″以内,配合间隙精确到0.01-0.03毫米。这类工件的加工需要采用高精度铣床和专用夹具,切削参数严格控制,通常采用多次精铣的工艺方案。

二、复杂曲面工件的加工应用

1、模具型腔和型芯是铣床加工的重要工件类型,特别是注塑模具和压铸模具的成型表面。型腔深度通常在50-300毫米范围内,表面粗糙度要求Ra0.2-0.05微米,几何精度要求±0.01毫米。三维曲面的加工需要采用球头铣刀和多轴联动技术,加工路径采用等高线铣削或参数曲面铣削,确保表面质量均匀一致。大型模具的加工周期通常为几天到几周,对设备的稳定性和可靠性要求极高。

2、叶轮和螺旋桨类工件代表了铣床加工的高技术水平,涉及复杂的空间曲面和扭曲叶片。航空发动机叶轮的叶片厚度从进口到出口变化范围很大,厚度公差控制在±0.05毫米以内。螺旋角度精度要求±10′,表面粗糙度Ra0.4微米。这类工件需要采用五轴联动铣床,配备高速主轴和专用CAM软件,加工程序包含数万个NC代码块,对编程和操作技术要求很高。

3、艺术雕刻和装饰件展现了铣床在非标准工件加工中的灵活性,包括建筑装饰、工艺品制作和个性化定制产品。雕刻深度从几毫米到几十毫米不等,线条精度要求0.1毫米,表面质量要求接近镜面效果。创意设计工件通常采用小直径球头铣刀和高转速切削,主轴转速可达20000-40000转每分钟,进给速度精确控制在每分钟几米到几十米范围内。

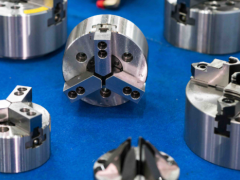

三、齿轮类工件的专业加工

1、直齿圆柱齿轮是铣床加工的常见工件,模数范围从0.5到20毫米,齿数从几齿到几百齿不等。齿形精度等级通常要求7-9级,齿距累积误差控制在0.02-0.08毫米范围内。齿轮铣削加工采用专用的齿轮铣刀,刀具模数必须与工件模数严格匹配,切削速度控制在20-80米每分钟,保证齿形精度和表面质量。大批量生产中采用滚齿机更经济,但小批量和修复性加工仍然依赖铣床完成。

2、斜齿轮和锥齿轮的加工技术要求更高,需要专用的万能铣床或数控铣床。斜齿轮的螺旋角精度控制在±5′以内,齿向误差不超过0.01毫米。锥齿轮的锥角精度要求±3′,齿高和齿厚的公差等级达到7级以上。这类齿轮的加工需要精确的分度装置和角度调整机构,加工周期比直齿轮延长50%-100%。

3、蜗轮蜗杆副的加工体现了铣床在传动件制造中的重要作用,蜗轮直径范围从几十毫米到几米不等。蜗杆的螺旋升角精度控制在±2′以内,表面粗糙度Ra0.8微米。蜗轮齿槽的加工需要采用专用的蜗轮滚刀,切削参数严格按照蜗杆参数设定。高精度蜗轮副的加工还需要配对研磨工艺,确保传动精度和使用寿命。

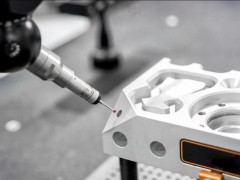

四、箱体类复杂结构件加工

1、发动机缸体和变速箱体是典型的复杂箱体工件,内部结构复杂,加工面众多且位置精度要求严格。缸体的缸孔中心距精度控制在±0.01毫米以内,平面度要求0.02毫米,表面粗糙度Ra1.6微米。箱体类工件的加工通常采用卧式镗铣床或加工中心,一次装夹完成多个面的加工,减少定位误差和提高加工效率。关键孔系的位置度精度可达0.02毫米,满足高精度装配要求。

2、泵体和阀体等液压气动元件对密封面和配合面的质量要求极高,泄漏量要求控制在每分钟几毫升以内。密封面的平面度要求0.005毫米,表面粗糙度Ra0.2微米。配合孔的圆度和圆柱度精度达到0.005毫米,表面不允许有划痕和毛刺。这类工件的加工需要采用精密铣床和金刚石或CBN刀具,切削参数精确控制,冷却润滑充分。

3、仪器仪表的壳体和支架类工件虽然尺寸相对较小,但精度要求很高且批量大。电子设备外壳的尺寸精度通常要求±0.05毫米,表面质量接近装饰要求。精密仪器零件的加工需要严格的环境控制,温度变化控制在±1℃以内,振动和灰尘得到有效控制。加工过程中的测量和检验频率高,确保每个工件都符合技术要求。

五、特殊材料工件的加工适应性

1、钛合金和高温合金等难加工材料在航空航天领域应用广泛,这类材料的切削加工性差,对刀具和设备要求极高。钛合金的导热系数低,切削温度可达800-1000℃,需要采用大流量冷却和硬质合金或陶瓷刀具。切削速度控制在30-120米每分钟范围内,进给量相对较小,0.1-0.3毫米每齿。高温合金的加工更加困难,刀具寿命通常只有几分钟到几十分钟,需要频繁换刀和刃磨。

2、复合材料如碳纤维增强塑料在汽车和航空工业中应用增长迅速,但加工特性与金属材料完全不同。碳纤维材料容易分层和毛边,需要采用专用的PCD金刚石刀具。切削参数优化对防止分层破坏至关重要,主轴转速通常在8000-20000转每分钟,进给速度根据纤维方向调整。加工过程中产生的碳纤维粉尘对人体有害,需要配备专用的除尘和防护设备。

3、陶瓷和硬质合金材料的加工代表了铣床应用的技术前沿,这类材料硬度高但脆性大,传统的切削加工方法难以胜任。超硬刀具如CBN和金刚石刀具成为必需,切削速度可达200-500米每分钟。磨削加工与铣削加工相结合,先粗加工去除大部分材料,再精密磨削达到最终尺寸。加工精度可达微米级,表面粗糙度Ra0.1微米以内。

以下是您可能还关注的问题与解答:

Q:如何根据工件特点选择合适的铣床类型?

A:工件尺寸是首要考虑因素,小型精密件选择立式铣床或加工中心,大型工件选择龙门铣床或落地镗铣床。加工精度要求高选择数控铣床或加工中心,普通精度要求可选择普通铣床。复杂曲面工件必须选择多轴联动数控铣床。批量生产选择加工中心以提高自动化程度,单件小批量可选择万能铣床增加灵活性。特殊材料加工需要考虑主轴功率、刚性和冷却系统的配置。

Q:不同行业对铣床加工工件的特殊要求有哪些?

A:航空航天行业要求极高的材料去除率和表面完整性,工件多为钛合金和高温合金,需要五轴联动和高速切削能力。汽车行业注重批量生产效率,工件标准化程度高,多采用加工中心和柔性制造线。模具行业要求高精度和复杂曲面加工能力,表面质量要求接近镜面。电子行业工件小型化和精密化,要求微米级加工精度和洁净生产环境。医疗器械行业对材料安全性和表面质量要求严格,不允许有任何污染和缺陷。

Q:铣床加工精度主要受哪些因素影响?

A:机床精度是基础因素,包括主轴精度、导轨精度和定位精度,直接决定加工精度上限。刀具质量和几何参数影响表面质量和尺寸精度,刀具磨损会导致精度逐渐下降。工件装夹精度和夹具刚性影响定位精度和重复精度。切削参数设置影响表面粗糙度和尺寸稳定性,参数不当会引起振动和让刀。环境因素如温度变化、振动干扰等会影响测量精度和加工稳定性。操作技能和工艺方案的合理性也是重要影响因素。

Q:如何评估铣床对某类工件的加工适应性?

A:首先分析工件的几何特征,确定所需的加工轴数和运动范围。评估尺寸要求与机床加工范围的匹配度,包括行程、承载能力和装夹空间。精度要求与机床精度等级的对比,确保机床精度储备充足。材料特性与机床切削能力的适配性,包括主轴功率、转速范围和刚性要求。生产批量与机床自动化程度的匹配,考虑投资回收期和生产效率。特殊工艺要求如冷却、排屑、测量等功能的支持能力。通过试切验证关键技术指标,确保加工方案的可行性。

铣床的工件适应性体现了现代制造技术的发展水平,从传统的平面加工发展到复杂曲面和特殊材料的精密加工。企业在选择铣床和制定加工工艺时,需要综合考虑工件特点、精度要求、生产规模和经济效益等因素。随着制造业向智能化和个性化方向发展,铣床的工件加工范围将继续扩大,技术水平将不断提升,为各行业的技术进步提供强有力的支撑。