铣床加工技术要求有哪些?确保精度与质量的工艺要点解析

铣床加工作为机械制造业的核心工艺之一,其技术要求直接决定了零件的加工质量和生产效率。现代数控铣床的加工精度可达到±0.005mm,表面粗糙度能够控制在Ra0.8μm以内。掌握完整的铣床加工技术要求体系,不仅能够确保产品质量稳定性,还能有效提升加工效率30-50%,降低废品率和生产成本。合理的工艺参数选择和严格的质量控制标准,是实现高精度铣削加工的基础保障。

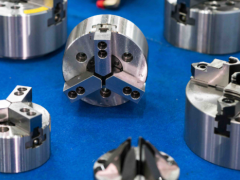

一、工件装夹与定位技术要求

1、工件装夹刚性是保证加工精度的首要条件。装夹力应根据切削力大小合理确定,一般为切削力的1.5-2倍。对于薄壁零件,装夹压力控制在0.05-0.1MPa范围内,避免工件变形。装夹变形量应控制在工件公差的1/3以内,确保加工后尺寸精度符合要求。使用液压或气动夹具时,夹紧力的重复精度应达到±2%。

2、定位基准的选择和加工顺序安排直接影响加工精度。遵循基准统一原则,尽量使用设计基准作为定位基准。当定位基准与设计基准不重合时,基准不重合误差应控制在公差范围的20%以内。对于多工序加工,各工序间的定位误差累积不应超过总公差的30%。

3、夹具精度要求必须高于工件加工精度。夹具的定位精度应为工件要求精度的1/3-1/5,导向精度控制在0.01-0.02mm范围内。夹具体的材料一般选用HT200或45号钢调质处理,硬度控制在HRC25-35,确保长期使用过程中精度稳定性。

二、切削参数选择与优化标准

1、切削速度的合理选择关系到刀具寿命和加工质量。铣削钢件时,硬质合金刀具的切削速度一般在80-250m/min,高速钢刀具为15-60m/min。切削速度过高会导致刀具磨损加剧,过低则影响加工效率和表面质量。对于不锈钢材料,切削速度应适当降低20-30%,避免加工硬化现象。

2、进给量的确定需要综合考虑表面粗糙度要求和刀具强度。粗加工时每齿进给量为0.1-0.3mm,精加工时控制在0.05-0.15mm。当要求表面粗糙度Ra≤1.6μm时,每齿进给量不应超过0.1mm。立铣刀轴向进给量一般为刀具直径的0.1-0.3倍,径向进给量控制在直径的0.05-0.2倍。

3、切削深度的选择要平衡加工效率和刀具寿命。粗加工时背吃刀量可达到刀具直径的0.3-0.8倍,精加工时控制在0.1-0.3倍。对于淬火钢等硬质材料,背吃刀量应减少至0.05-0.2倍。切削深度与进给速度的匹配直接影响切削力和振动,需要根据材料特性和刀具规格进行优化调整。

三、刀具选择与几何参数要求

1、刀具材料的选择要根据加工材料和精度要求确定。加工普通钢材时,硬质合金刀具YG类适用于粗加工,YT类适用于精加工。对于不锈钢和高温合金,推荐使用涂层硬质合金或陶瓷刀具。刀具硬度应比工件材料高HRC10-15,确保有足够的耐磨性。

2、刀具几何角度的合理设计影响切削性能。立铣刀的螺旋角一般为30-45°,前角为5-15°,后角为8-12°。螺旋角过大会降低刀具刚性,过小则排屑困难。对于铝合金等软质材料,前角可增大至15-20°,提高切削锋利性。刃口钝圆半径控制在0.005-0.015mm,过大会增加切削力。

3、刀具跳动量是影响加工精度的重要因素。刀具安装后的径向跳动应控制在0.01mm以内,轴向跳动不超过0.005mm。对于精密加工,径向跳动要求更严格,通常需要控制在0.005mm以内。使用热装刀柄时,跳动精度可达到0.002mm,适用于高精度加工要求。

四、加工精度控制技术规范

1、尺寸精度控制是铣床加工的基本要求。普通铣床的加工精度一般为IT8-IT10级,数控铣床可达到IT6-IT8级。对于公差要求±0.01mm的零件,需要采用恒温加工环境,温度波动控制在±1℃以内。机床的重复定位精度应达到要求精度的1/3-1/5,确保批量加工的一致性。

2、形位公差的控制需要综合考虑机床精度和工艺方法。平面度要求0.01mm时,需要使用面铣刀一次走刀完成,避免分层加工产生台阶。圆柱度要求0.005mm的孔系加工,应采用镗削工艺,确保几何精度。垂直度和平行度控制依赖于机床几何精度和装夹精度。

3、表面质量控制包括表面粗糙度和表面完整性。达到Ra0.8μm的表面粗糙度要求时,切削速度应在最佳范围内,进给量不超过0.08mm/齿。避免积屑瘤产生,切削液流量应不低于10L/min,浓度控制在5-8%。表面残余应力应为压应力状态,有利于提高零件疲劳强度。

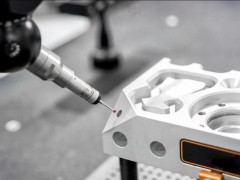

五、质量检测与工艺验证方法

1、在线检测技术能够实时监控加工质量。使用激光测头或接触式测头,可以实现加工过程中的尺寸检测,精度达到±0.002mm。当发现尺寸偏差超过公差50%时,系统自动调整刀具补偿值。切削力监测系统能够检测刀具磨损状态,当切削力增加30%以上时提示更换刀具。

2、首件检验和过程控制是保证批量加工质量的重要手段。首件加工完成后,应进行全尺寸检测,确认所有尺寸和形位公差符合要求。过程检验频次根据加工精度要求确定,一般每加工10-20件检验一次关键尺寸。使用统计过程控制方法,当连续3个点超出控制线或7个点呈上升或下降趋势时,需要查找原因并调整工艺参数。

3、加工后的质量验证包括精度检测和性能测试。使用三坐标测量机进行几何精度检测,测量不确定度应为被测公差的1/5-1/10。表面粗糙度使用轮廓仪测量,取样长度按照GB/T 3505标准确定。对于关键零件,还需要进行金相检验,确认表面层组织和硬度符合技术要求。

以下是您可能还关注的问题与解答:

Q:铣床加工时产生振动如何解决?

A:振动产生的主要原因包括刀具不平衡、切削参数不当、工件装夹不牢等。解决方法:检查刀具跳动量,重新平衡或更换刀具;降低切削速度或改变主轴转速,避开共振频率;增强工件装夹刚性;使用阻尼材料减振。

Q:如何提高薄壁零件的铣削精度?

A:薄壁零件加工要点:采用轴向装夹方式,增加辅助支撑;选择小直径立铣刀,减少切削力;采用小切深多次走刀策略;使用专用薄壁件夹具,分布夹紧力;控制切削温度,避免热变形;采用爬铣方式,减少切削冲击。

Q:不同材料的铣削参数如何选择?

A:钢件:切削速度80-200m/min,进给0.1-0.25mm/齿;铸铁:速度60-150m/min,进给0.15-0.3mm/齿;具体参数需根据材料硬度和加工要求调整。

Q:数控铣床编程时需要注意哪些工艺要求?

A:编程要点包括:合理选择走刀路径,减少空程时间;设置合适的进退刀方式,避免刀痕;安排合理的加工顺序,先粗后精;设定适当的切削参数,确保表面质量;添加必要的延时指令,保证定位精度;设置刀具半径补偿,提高编程效率。

完善的铣床加工技术要求体系是实现高质量加工的基础保障。通过严格的工件装夹、精确的参数选择、合理的刀具配置、精密的质量控制等综合措施,能够确保铣削加工达到预期的精度和质量要求。企业应该建立标准化的工艺规范和质量检验制度,不断优化加工工艺,提升产品竞争力和客户满意度。