铣床使用技巧全解析,提升加工效率与精度的实用指南

铣床作为一种重要的金属切削机床,其使用技巧直接关系到加工效率和精度。将从铣床的操作规程、刀具选择、参数设置以及维护保养等方面,深入解析铣床的使用技巧,为读者提供一份提升加工效率与精度的实用指南。

一、铣床的操作规程

1、开机前的准备工作:务必检查设备的润滑情况,确保各部件运转正常。此外,还要检查急停开关是否有效,以及防护装置是否完好。这些准备工作看似简单,却能有效避免事故的发生,保障操作者的安全。

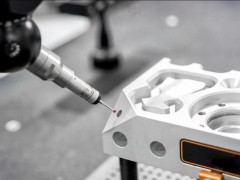

2、工件的装夹:工件的装夹要牢固可靠,避免在加工过程中出现松动或位移。对于形状复杂的工件,可以采用专用夹具进行装夹,以提高加工精度和效率。记住,工件装夹的稳定性是保证加工质量的关键。

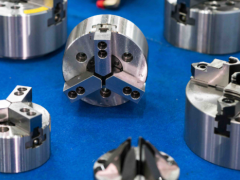

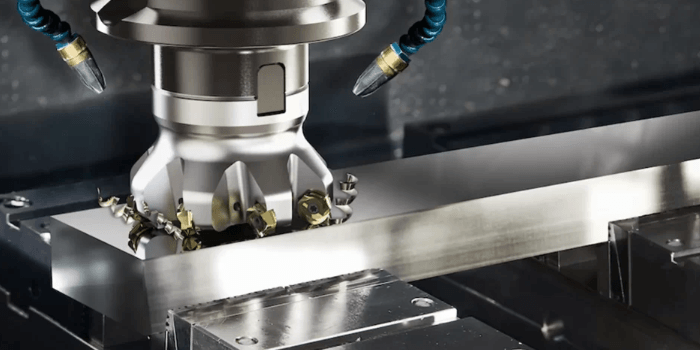

3、刀具的安装:安装刀具时,要选择合适的刀柄,并确保刀具安装牢固。刀具的伸出长度要根据工件的尺寸和加工要求进行调整,过长或过短都会影响加工效果。铣床使用过程中,刀具的选择和安装至关重要,它直接影响到加工的效率和精度。

二、铣床刀具的选择

1、根据材料选择刀具:不同材料的工件需要选择不同材质的刀具。例如,加工铝合金可以选择高速钢刀具,而加工不锈钢则需要选择硬质合金刀具。选择合适的刀具材质,才能保证加工的顺利进行。

2、根据加工要求选择刀具:不同的加工要求也需要选择不同类型的刀具。例如,粗加工可以选择大直径的刀具,以提高切削效率;精加工则需要选择小直径的刀具,以提高加工精度。根据加工要求选择合适的刀具,才能达到预期的加工效果。

3、刀具参数:例如,一个用于加工铝合金的立铣刀,其直径为10mm,螺旋角为30°,齿数为4,推荐的切削速度为800m/min,进给量为0.1mm/齿。

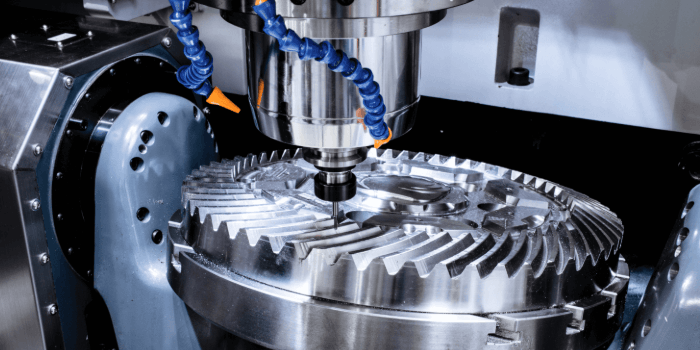

三、铣床参数的设置

1、切削速度:切削速度是指刀具切削刃单位时间内相对于工件的移动距离。切削速度的选择要根据工件材料、刀具材质以及加工要求等因素综合考虑。合理的切削速度可以提高加工效率,并延长刀具寿命。

2、进给量:进给量是指刀具每次切削时相对于工件的移动距离。进给量的选择也要根据工件材料、刀具材质以及加工要求等因素综合考虑。合适的进给量可以保证加工质量,并提高加工效率。

3、切削深度:切削深度是指刀具每次切削时切入工件的深度。切削深度的选择要根据工件的尺寸和加工要求进行调整。合理的切削深度可以提高加工效率,并减少刀具的磨损。

四、铣床的维护保养

1、定期润滑:定期对铣床的各润滑点进行润滑,可以减少摩擦,延长设备的使用寿命。铣床的维护保养是保证设备正常运转的关键。

2、清洁工作:每次使用完铣床后,要及时清理切屑和杂物,保持设备的清洁。良好的清洁习惯可以有效预防设备故障。

3、定期检查:定期检查铣床的各部件,例如电机、传动系统、润滑系统等,发现问题及时处理,避免造成更大的损失。定期检查可以及时发现潜在问题,保障设备的正常运行。

五、安全操作规范

1、穿戴防护用品:操作铣床时,必须穿戴好防护服、防护眼镜等防护用品,以保护自身安全。

2、禁止带手套操作:操作铣床时,禁止佩戴手套,以免发生安全事故。

3、紧急停止:遇到紧急情况时,要立即按下急停开关,停止设备运行。

以下是您可能还关注的问题与解答:

Q:如何选择合适的铣刀?

A:选择铣刀需要考虑工件材料、加工要求、刀具材质等因素。建议咨询专业的刀具供应商,根据实际情况选择合适的铣刀。

Q:铣床出现振动怎么办?

A:铣床出现振动可能是刀具安装不牢固、切削参数设置不合理或者设备本身存在问题。需要检查具体原因并进行相应的调整或维修。

Q:如何延长铣床的使用寿命?

A:定期维护保养、正确操作、合理选择刀具和切削参数等都可以延长铣床的使用寿命。

掌握铣床的使用技巧对于提高加工效率和精度至关重要。希望实用指南能够帮助读者更好地操作铣床,并在实际工作中取得更好的效果。记住,安全操作是第一位的,务必遵守安全操作规范,保障自身安全。