2025-10-22 11:15

数控龙门铣床主轴定向精度差原因分析及处理

2019-09-02 17:0520310

摘要:分析XKA2425×40 数控龙门铣床主轴定向精度差的原因,给出解决问题的方法,并提出设备维修保养的相应措施。

0 引言

一台XKA2425×40 数控龙门铣床,已投入使用多年,该机床带有加长、直角、增速附件头,并通过程序实现自动更换附件头。某次准备自动更换附件头时,主轴频繁正、反向低速小角度局部转动且不能停止,无法更换附件头。

一台XKA2425×40 数控龙门铣床,已投入使用多年,该机床带有加长、直角、增速附件头,并通过程序实现自动更换附件头。某次准备自动更换附件头时,主轴频繁正、反向低速小角度局部转动且不能停止,无法更换附件头。

1 主轴定向功能与主轴定向传动

1.1 主轴定向功能

主轴通常只进行速度控制,但在特定的情况下也需要对主轴进行位置(角度)控制。如数控龙门铣床自动换附件、加工中心自动换刀、镗孔加工中因工艺要求而需要让刀、以及数控车床在装夹工件(车削螺纹有始止要求)时,都需要主轴准确地停在一个特定的位置(角度)上,即通常所说的主轴定向功能。按控制方式不同,主轴定向可分为机械减速定向、电气减速定向、电气减速磁感应定向、电气减速机械定向、液压(或气动)定向。XKA2425×40 数控龙门铣床主轴定向属于机械减速定向。

1.1 主轴定向功能

主轴通常只进行速度控制,但在特定的情况下也需要对主轴进行位置(角度)控制。如数控龙门铣床自动换附件、加工中心自动换刀、镗孔加工中因工艺要求而需要让刀、以及数控车床在装夹工件(车削螺纹有始止要求)时,都需要主轴准确地停在一个特定的位置(角度)上,即通常所说的主轴定向功能。按控制方式不同,主轴定向可分为机械减速定向、电气减速定向、电气减速磁感应定向、电气减速机械定向、液压(或气动)定向。XKA2425×40 数控龙门铣床主轴定向属于机械减速定向。

1.2 主轴定向传动系统

数控龙门铣床主轴使用端面铣刀,刀盘直径大,需要的切削力、切削扭矩也大。加工铝质材料需要较高的转速以保证表面光洁度,数控龙门铣床通常采用变速箱满足扭矩、转速的要求,将主轴速度分为高速轻切削(Ⅰ挡)和重力切削(Ⅱ挡)2个挡位。

数控龙门铣床主轴使用端面铣刀,刀盘直径大,需要的切削力、切削扭矩也大。加工铝质材料需要较高的转速以保证表面光洁度,数控龙门铣床通常采用变速箱满足扭矩、转速的要求,将主轴速度分为高速轻切削(Ⅰ挡)和重力切削(Ⅱ挡)2个挡位。

1.3 主轴定向传动链

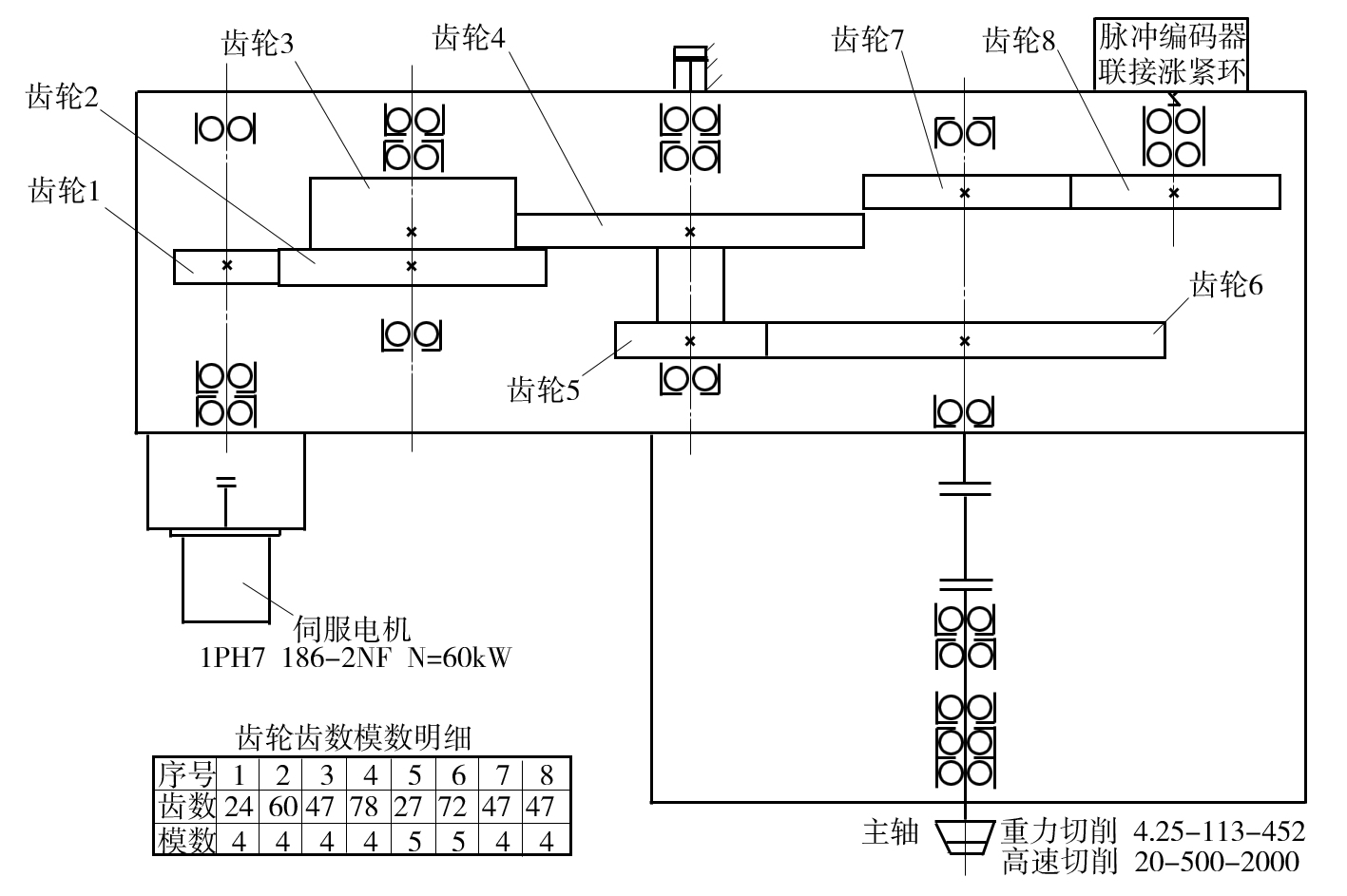

(1)重力切削时,主轴伺服电机转速/24×24/60×47/78×27/72×47/47;高速轻切削时,主轴伺服电机转速/24×24/60×47/78×78/47×47/47。见图1。

(2)主轴转速的挡位切换可以在操作面板上手动操作,使用2 个带互锁功能的“高速轻切削(I 挡)”、“重力切削(II 挡)”键。也可在编程时用M41 指令实现重力切削、M42 指令实现高速轻切削的切换。

(1)重力切削时,主轴伺服电机转速/24×24/60×47/78×27/72×47/47;高速轻切削时,主轴伺服电机转速/24×24/60×47/78×78/47×47/47。见图1。

(2)主轴转速的挡位切换可以在操作面板上手动操作,使用2 个带互锁功能的“高速轻切削(I 挡)”、“重力切削(II 挡)”键。也可在编程时用M41 指令实现重力切削、M42 指令实现高速轻切削的切换。

图1 主轴定向传动图

2 主轴定向传动误差原因分析

XKA2425×40 数控龙门铣床在准备自动更换附件时,发生主轴小角度频繁正反转动、不能停止,主轴定向没有实现在设定角度停止,分析原因是主轴定向传动链中间隙增大,传动链中主轴上的编码器与主轴伺服电机的编码器发出的指令没有得到实现、相互纠正仍不能满足。

2.1 轴、齿轮与键的配合间隙

切削加工(主轴高速重力切削时突然停止产生的强力冲击、断续切削产生的冲击)过程中,传动链中的轴、齿轮与键联接部位配合面长期使用变形、磨损造成配合间隙增大。本次故障主要原因是键受损变形、磨损明显(图2)。传动链中的轴、齿轮联接配合轴径与孔径因磨损间隙增大。主轴高速重力切削突然停止强力冲击、断续切削冲击使轴产生变形,造成齿轮中心距变化。

切削加工(主轴高速重力切削时突然停止产生的强力冲击、断续切削产生的冲击)过程中,传动链中的轴、齿轮与键联接部位配合面长期使用变形、磨损造成配合间隙增大。本次故障主要原因是键受损变形、磨损明显(图2)。传动链中的轴、齿轮联接配合轴径与孔径因磨损间隙增大。主轴高速重力切削突然停止强力冲击、断续切削冲击使轴产生变形,造成齿轮中心距变化。

图2 磨损变形的键

2.2 齿轮面精度降低

数控龙门铣床主轴传动链齿轮配合面,因长期使用及润滑不足造成磨损,导致精度降低,配合间隙增大,与主轴高速重力切削突然停止强力冲击、断续切削冲击使传动链齿轮配合面受力不均匀,产生齿面变形影响啮合精度。本次故障次要原因是润滑不足,齿面正转方向有轻微磨损印迹。

2.3 轴、编码器与联轴器的配合间隙

轴、编码器与联轴器联接的配合面,因振动造成松动,产生退让造成间隙增大,表现为轴键槽变形磨损、键的磨损、联轴器变形失效。

2.4 轴承精度降低

传动链中的轴承长期使用造成的磨损,轴承钢珠磨损变小、轴承弹导磨损变大造成轴承间隙增大。润滑不足、密封不良、润滑油变质造成轴承加速磨损、精度降低引起轴承间隙增大。

传动链中的轴承长期使用造成的磨损,轴承钢珠磨损变小、轴承弹导磨损变大造成轴承间隙增大。润滑不足、密封不良、润滑油变质造成轴承加速磨损、精度降低引起轴承间隙增大。

3 主轴定向对拆卸、装配、试车的要求

设备拆卸过程中,要认真观察装配关系,重点部位进行拍照并用划线标识标记相互位置;清洗干净所有拆卸的零件并整齐有序摆放,仔细检查零件状态,特别是键、键槽、齿轮接触面、轴承、轴、联轴器配合滑动部位,将变形部位可以修整的先修整,再配做配合件,加工并更换损坏件,装配过程控制配合面间隙,保证滑动部件灵活可靠,传动部件没有冲击。润滑管路畅通无渗漏。安装后,检查保证润滑充分到位,主轴从200 r/min 开始运转≥1 h,运转时对运行状态进行观察处理,正常后每次增加200r/min 运行到最高转速。

4 提高主轴定向精度的措施

(1)加工中心、数控龙门铣床在编写加工程序时,杜绝主轴从高速突然降为零的方式,应采用分级逐步降低,减少冲击对传动链精度的损坏,如1000→800→600→400→200→0(r/min)。

(2)大型结构件加工前装夹固定时,合理分布支撑紧固点,增加刚性、降低加工振动,采用合理切削参数。

(3)设备合理维护、定期保养,日常检查逐一观察润滑情况。

(4)条件许可时,适当提高主轴传递链中齿轮精度、齿轮齿面硬度。

(1)加工中心、数控龙门铣床在编写加工程序时,杜绝主轴从高速突然降为零的方式,应采用分级逐步降低,减少冲击对传动链精度的损坏,如1000→800→600→400→200→0(r/min)。

(2)大型结构件加工前装夹固定时,合理分布支撑紧固点,增加刚性、降低加工振动,采用合理切削参数。

(3)设备合理维护、定期保养,日常检查逐一观察润滑情况。

(4)条件许可时,适当提高主轴传递链中齿轮精度、齿轮齿面硬度。

参考文献

[1] 中国机械工程学会设备维修分会.设备工程实用手册[M].北京:中国经济出版社,1999.

[2] 王红萍.机械设备故障诊断技术与应用[M].西安:西北工业大学出版社,2001.

[1] 中国机械工程学会设备维修分会.设备工程实用手册[M].北京:中国经济出版社,1999.

[2] 王红萍.机械设备故障诊断技术与应用[M].西安:西北工业大学出版社,2001.

点赞 0

反对 0

收藏 0