铣床安全操作指南,规范流程与防护措施

铣床作为金属加工的核心设备,在机械制造领域承担着复杂零件成型的重要任务。这类设备主轴转速通常在50-8000r/min范围内,进给速度可达15m/min,切削力达到数千牛顿。铣床安全操作的重要性不言而喻,据统计超过60%的机械加工事故与违规操作相关。正确的安全操作能够将事故发生率控制在0.1%以下,同时提高加工效率20-30%。掌握科学的操作方法、完善的防护措施和规范的作业流程,是每个铣床操作员必备的基本技能。

一、开机前的安全检查要点

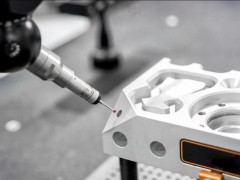

1、机床整体状况的全面检查是安全操作的基础。检查机床各轴导轨是否清洁,有无异物或切屑残留,导轨润滑油位是否正常。主轴锥孔内不能有切屑或杂物,锥孔配合面应保持清洁。机床几何精度的日常确认同样重要,主轴径向跳动应控制在0.01mm以内,工作台面平面度误差不超过0.02mm。

2、电气系统和安全装置的检查直接关系操作安全。确认急停按钮功能正常,轻按即可断开主电源。安全防护罩和联锁装置必须完好有效,任何防护装置被移除时机床都不能启动。照明系统亮度应达到300-500勒克斯,确保操作区域有足够的可见性。冷却液系统压力正常,流量达到设计要求的80%以上。

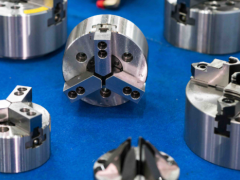

3、刀具和工装的安全确认不能忽视。铣刀刀刃应锋利完整,无崩刃或裂纹现象。刀具夹持长度应符合要求,一般为刀柄直径的2.5-3倍,过长会导致振动加剧。工件装夹的牢固性检查要通过轻敲测试,确保无松动现象。虎钳或夹具的夹紧力应达到工件重量的3-5倍,保证加工过程中工件不会移位。

二、正确的操作启动程序

1、系统启动应遵循严格的顺序。首先接通机床总电源,检查各指示灯状态是否正常。启动液压系统和润滑系统,等待压力达到设定值后再进行下一步操作。冷却系统应在主轴启动前开启,确保切削区域有充足的冷却液供应。数控铣床还需要完成回零操作,建立准确的机床坐标系。

2、主轴启动和转速调节需要循序渐进。初次启动应选择较低转速,让主轴预热5-10分钟后再调整到工作转速。突然变速或急停会对主轴轴承造成冲击,影响使用寿命。切削参数的设定要根据工件材料和刀具特性确定,切削速度一般控制在推荐值的80-120%范围内。

3、试运行确认是正式加工前的关键步骤。空载运行检查各轴移动是否平稳,有无异常声响或振动。程序试运行时要降低进给速度,仔细观察刀具轨迹是否正确。首件试切削的参数选择要保守一些,确认加工效果良好后再调整到正常参数。任何异常情况都应立即停机检查。

三、加工过程中的安全要求

1、切削参数的合理选择直接影响加工安全。切削深度一般不超过刀具直径的10-15%,过大的切削量会导致切削力急剧增加,可能造成刀具折断或工件飞出。进给速度要根据材料硬度调整,硬质材料应适当降低进给速度,避免刀具过载。主轴转速与进给速度的匹配要保证切削温度在合理范围内,一般不超过200℃。

2、切削过程的实时监控不能放松。注意观察切屑形状和颜色变化,正常切屑应呈卷曲状且颜色均匀。切屑过热发红或呈粉末状都是异常信号,需要调整切削参数。机床振动应控制在合理范围内,过大的振动会影响加工精度和表面质量,还可能导致刀具早期磨损。

3、突发情况的应急处理要迅速果断。发现刀具异常磨损或工件装夹松动时,应立即按下急停按钮。切削过程中出现异常声响、振动或冒烟现象,都要马上停机检查。绝不能在机床运转时清理切屑或调整工件位置,这是造成安全事故的主要原因之一。

四、个人防护与作业环境安全

1、规范的个人防护装备佩戴是操作安全的重要保障。工作服应合身且袖口扎紧,避免被旋转部件缠绕。安全帽能够防止头部撞击固定部件,特别是在狭小空间作业时更为重要。防护眼镜必须符合工业标准,能够抵御切屑和冷却液飞溅。防滑安全鞋的选择要考虑车间地面条件,鞋底应具备良好的抓地力和耐油性。

2、作业环境的安全管理同样关键。机床周围应保持整洁,地面不能有油污和切屑堆积,防止操作员滑倒。工具和量具要分类摆放在指定位置,避免散乱堆放造成安全隐患。照明设备要定期检查,确保光线充足且无频闪现象。通风系统的良好运行能够及时排除加工产生的油雾和有害气体。

3、多人协作时的安全协调更加重要。大型工件装夹需要多人配合时,要指定专人指挥,统一行动。交接班时要详细交代设备状态和注意事项,避免信息传递不当造成安全隐患。培训新员工时的安全教育不能走过场,要通过实际操作演示让其掌握正确的操作方法。

五、维护保养中的安全注意事项

1、日常维护作业的安全程序必须严格执行。维护前要切断机床总电源并挂上警示牌,防止他人误操作。清洁机床时禁止使用高压水枪直接冲洗电气元件,应用棉纱蘸清洁剂擦拭。润滑油的添加要使用专用器具,避免皮肤直接接触工业润滑油。液压系统维护时的泄压操作要按照规定程序进行,避免高压油液喷射伤人。

2、定期检修中的安全防护措施要全面到位。拆卸重型部件时要使用专用吊具,确保吊装安全。电气检修必须由持证电工进行,严禁非专业人员操作。检修完成后要进行全面的功能测试,确认各项安全装置工作正常。备件更换后的磨合运行要逐步提高负荷,避免新部件因负荷过大而损坏。

3、特殊维护作业的安全预案要提前制定。主轴维修涉及精密部件,要在无尘环境中进行,防止杂质进入轴承。数控系统升级要备份重要程序和参数,避免数据丢失影响生产。大修后的精度恢复需要专业检测,确保机床性能满足加工要求后才能投入使用。

以下是您可能还关注的问题与解答:

Q:铣床操作时最容易发生什么安全事故?

A:最常见的事故是切屑飞溅伤眼和手部被旋转部件夹伤。切屑飞溅可通过佩戴防护眼镜和合理设置挡板避免。手部受伤多因操作不规范,如在机床运转时清理切屑或调整工件。此外工件装夹不牢导致飞出、刀具折断等事故也时有发生。

Q:如何判断铣床运转是否正常?

A:正常运转的铣床声音平稳无异响,振动在允许范围内,各轴移动平滑无卡顿。主轴温升应控制在40℃以内,冷却液流量充足且清洁。切削过程中切屑形状规则,工件表面质量良好。任何异常声响、振动加剧或温度异常都是故障征象。

Q:新手操作铣床需要注意什么?

A:新手应该从简单工件开始练习,掌握基本操作技能后再处理复杂零件。切削参数要选择保守值,宁可降低效率也要确保安全。必须有经验丰富的师傅现场指导,遇到问题及时请教。严格遵守安全操作规程,养成良好的操作习惯。

Q:铣床长期停用后重新启动需要注意什么?

A:长期停用的机床要进行全面检查,包括润滑系统、液压系统和电气系统。润滑油可能变质需要更换,密封件可能老化需要检查。主轴要手动盘车确认转动灵活,各轴导轨要清洁并重新润滑。重新启动后要低速运行一段时间,确认一切正常后再投入正常使用。

铣床安全操作的重要性怎么强调都不过分,它不仅关系到操作人员的生命安全,还直接影响生产效率和产品质量。建立完善的安全管理制度,加强操作人员的安全培训,定期进行安全检查和设备维护,是保障铣床安全运行的根本措施。企业应该将安全生产放在首位,为操作人员创造安全的工作环境,提供必要的防护设备和培训机会。只有人人重视安全,个个遵守规范,才能真正实现安全生产的目标。