千分尺测量误差分析,常见问题与精度提升

千分尺作为精密测量工具的代表,测量精度可达0.01mm,在机械加工质量控制中发挥着不可替代的作用。然而在实际使用过程中,千分尺测量误差的产生往往是多种因素综合作用的结果。据统计,超过40%的测量误差来源于操作不当,30%由环境因素引起,20%与仪器本身精度有关。了解误差产生的根本原因,掌握科学的测量方法和误差控制技巧,能够将测量不确定度控制在±0.002mm以内,大幅提升测量结果的可靠性。

一、千分尺测量误差的主要来源

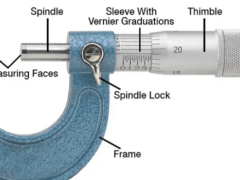

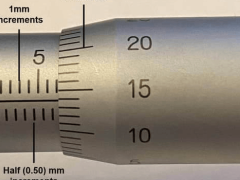

1、仪器本身的系统误差是影响测量精度的基础因素。千分尺的螺距误差通常控制在±0.002mm范围内,但长期使用后螺纹磨损会导致误差增大。测砧和测微螺杆的平行度误差不应超过0.003mm,接触面的平面度要求在0.001mm以内。零点误差的影响最为直接,新千分尺的零点误差一般在±0.001mm内,使用一段时间后可能增大到±0.003mm。

2、温度变化引起的热胀冷缩误差不容忽视。钢制千分尺的线膨胀系数为11.5×10⁻⁶/℃,温度变化1℃会使25mm量程的千分尺产生约0.0003mm的误差。被测工件的热膨胀同样影响测量结果,铝合金的膨胀系数达到23×10⁻⁶/℃,是钢材的两倍。标准测量温度20℃的偏离会给精密测量带来显著影响。

3、操作者的人为误差占总误差的很大比例。测量力的控制直接影响结果准确性,过大的测量力会使工件产生弹性变形,标准测量力应控制在5-10N范围内。读数时的视差误差可达0.005mm,特别是在光线不足的环境下更为明显。操作熟练程度的差异会导致同一工件的测量结果相差0.01-0.02mm。

二、环境因素对测量精度的影响

1、温度环境的严格控制是保证测量精度的前提条件。测量室温度应稳定在20±2℃范围内,温度梯度不超过1℃/m。千分尺和工件应在测量环境中放置足够时间达到热平衡,小型工件需要30分钟,大型工件可能需要2-4小时。温度补偿的计算方法要根据材料特性和实际温差确定,精密测量时不能忽略这一因素。

2、湿度变化虽然不直接影响尺寸,但会影响仪器的使用性能。相对湿度应控制在45-65%范围内,过高的湿度会导致千分尺表面生锈,影响读数清晰度。湿度过低则容易产生静电,影响精密测量的稳定性。空气中的水分还会在测量面形成水膜,改变接触状态和测量力传递。

3、振动和电磁干扰同样会影响测量结果。测量台应具备良好的减振性能,振动加速度应小于0.1m/s²。强电磁场会影响数显千分尺的电子系统,导致读数不稳定或跳数现象。测量环境的清洁度要求较高,灰尘和油污会影响测量面的接触状态,产生随机误差。

三、正确的测量操作技巧

1、工件的正确夹持和定位是测量准确的基础。圆柱形工件应选择在同一截面的不同方向进行多点测量,避免椭圆度误差的影响。薄壁件测量时要特别注意测量力的控制,防止工件变形。测量位置的选择要避开工件的加工痕迹和表面缺陷,在平整光滑的区域进行测量。

2、千分尺的正确使用方法直接决定测量精度。测量时要使用棘轮或摩擦套筒控制测量力,听到"咔咔"声后停止加力。测量面要与工件表面垂直接触,避免斜接触造成的误差。读数时视线要垂直于刻度面,避免视差误差的产生。重复测量3-5次取平均值能够减少随机误差的影响。

3、特殊工件的测量技巧需要灵活掌握。测量深孔内径时要使用专用的内径千分尺,注意保持测量轴线与孔轴线重合。螺纹件测量要在螺纹中径处进行,避开螺纹牙顶和牙底。软质材料的测量要减小测量力,必要时可以在测量面垫薄膜减少压痕。

四、千分尺的校准与维护要点

1、定期校准是保证测量精度的关键措施。千分尺应每6个月进行一次全面校准,使用频率高的可缩短到3个月。校准项目包括零点误差、示值误差、重复性和测量力等。标准量块的精度等级应比被校千分尺高一个等级,校准环境条件要满足温度20±1℃、湿度60±10%的要求。

2、日常维护保养能够延长千分尺使用寿命并保持精度。每次使用后要清洁测量面,去除切屑和油污。存放时要将测量面稍微分开,避免长期接触产生粘连。螺纹部分要定期滴加少量钟表油润滑,但不能过量以免影响测量精度。防锈保护措施包括在测量面涂抹防锈油和控制存放环境湿度。

3、损坏修复和精度恢复需要专业技术。测量面出现划痕或磨损时,可以通过研磨恢复平面度和粗糙度。螺纹磨损严重时需要更换测微螺杆,这种维修要求较高的技术水平。刻度盘的调整要使用专用工具,确保零点位置准确。修复后必须重新校准确认精度恢复情况。

五、测量数据的处理与分析方法

1、测量不确定度的评定是现代质量管理的重要内容。千分尺测量的A类不确定度通过重复测量的标准偏差计算,一般为0.001-0.003mm。B类不确定度考虑仪器精度、温度影响、操作者水平等因素,通常为0.002-0.005mm。合成不确定度按平方和开方法计算,扩展不确定度取k=2时约为0.006-0.010mm。

2、异常数据的识别和处理要遵循统计学原理。采用格拉布斯检验法可以识别粗大误差,当某个测量值与平均值的差超过2.5倍标准偏差时应作为异常值剔除。多次测量的标准偏差超过仪器精度等级时,说明测量过程存在问题需要分析原因。测量结果的可信度与测量次数和数据分散性密切相关。

3、测量结果的修正和补偿提高最终精度。系统误差可以通过修正值消除,如零点误差、温度误差等。随机误差通过增加测量次数减小,理论上测量次数的平方根与随机误差成反比关系。测量过程的统计控制能够及时发现测量系统的异常变化,保证长期测量精度的稳定性。

以下是您可能还关注的问题与解答:

Q:为什么同一个工件用不同千分尺测量结果不一样?

A:这种现象很常见,主要原因包括千分尺精度等级不同、零点误差差异、校准状态不同等。即使是同等级的千分尺,由于制造和使用过程的差异,也会存在0.002-0.005mm的系统误差。建议使用经过校准的同一把千分尺进行一批工件的测量,确保结果的一致性。

Q:千分尺测量时为什么要使用棘轮装置?

A:棘轮装置的作用是控制测量力的一致性。人工控制测量力的变化范围可达10-50N,而棘轮装置能将测量力稳定在5-10N范围内。测量力的变化会导致工件弹性变形,特别是薄壁件,10N的测量力差异可能产生0.01mm以上的测量误差。

Q:数显千分尺比机械千分尺精度更高吗?

A:数显千分尺的显示分辨力更高,可达0.001mm,但实际测量精度与机械千分尺相当,都在±0.002mm左右。数显千分尺的优势在于读数方便、可以数据输出,避免了读数误差。但电子元件对环境条件要求较高,在恶劣环境下机械千分尺更可靠。

Q:如何判断千分尺是否需要校准?

A:定期校准是基本要求,此外还可以通过日常检查判断。用标准量块检查示值误差,超过允许范围时需要校准。零点检查发现误差超过0.003mm时也要校准。测量重复性变差、读数不稳定、机械部件松动等都是需要校准的信号。

千分尺测量误差的控制是一个系统工程,需要从仪器选择、环境控制、操作规范、数据处理等多个环节综合考虑。建立完善的测量管理体系,包括定期校准、操作培训、环境监控和数据分析,能够最大限度地减少测量误差,提高测量结果的准确性和可靠性。企业应该重视测量技术的培训和管理,为操作人员提供标准的作业指导和必要的技术支持,确保产品质量检测的有效性。