千分尺的使用场景有哪些?解析其在精密测量中的应用优势

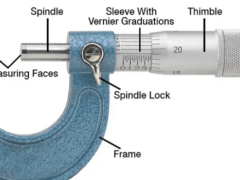

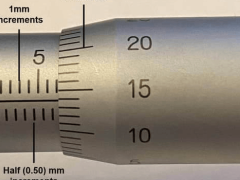

千分尺作为精密测量仪器中的重要工具,广泛应用于机械制造、精密加工、质量检测等多个技术领域。其测量精度可达0.001毫米,测量范围从0-25毫米到375-400毫米等多种规格,能够满足外径、内径、深度、螺纹等不同几何量的精密测量需求。千分尺的测量原理基于精密螺纹传动,标准螺距为0.5毫米,微分筒分度值为0.01毫米,通过游标读数可实现0.001毫米的读数精度。在航空航天、汽车制造、精密机械等行业中,千分尺是确保产品质量和工艺精度不可替代的测量工具。

一、机械制造中的精密尺寸控制

1、轴类零件的外径测量是千分尺最典型的应用场景,特别适用于公差等级为IT6-IT9级的精密轴类零件检测。在车床加工过程中,使用千分尺能够实时监测工件直径变化,确保尺寸精度控制在±0.005毫米范围内。对于阶梯轴、偏心轴等复杂外形的轴类零件,千分尺能够测量不同截面的直径尺寸。测量时要注意工件温度稳定,避免热变形影响测量精度。选择合适规格的千分尺,确保被测尺寸在量程的中间三分之二范围内。

2、套类零件的外径和壁厚测量需要使用千分尺进行精确控制,特别是薄壁套筒的壁厚均匀性检测。测量壁厚时要在圆周方向多点测量,确保壁厚差控制在0.02毫米范围内,避免因壁厚不均导致的应力集中和变形。对于精密轴承套圈、液压缸套等高精度零件,千分尺测量精度要求达到0.001毫米。测量过程中要控制测量力,避免薄壁工件产生弹性变形。

3、板材厚度的精密测量是千分尺在金属加工中的重要应用,特别适用于精密冲压件、薄板焊接件的厚度控制。钢板厚度公差通常要求±0.1毫米,使用千分尺能够检测厚度变化趋势,及时发现轧制缺陷和材料问题。测量不同位置的厚度值,绘制厚度分布图有助于分析工艺质量。对于复合材料和非金属板材,要选择适当的测量面形状和测量力。

二、精密加工过程的在线检测

1、数控加工中心的工件尺寸在线检测使用千分尺能够实现快速准确的尺寸控制,避免批量废品的产生。在粗加工和精加工之间进行尺寸检测,根据测量结果调整后续加工余量,确保最终尺寸精度达到图纸要求。自动化生产线上可以配置气动或电动千分尺,实现自动化测量和数据采集。测量数据可以反馈给数控系统,实现闭环控制和自适应加工。

2、磨削加工过程中使用千分尺监测工件尺寸变化,控制磨削余量和表面质量。精密磨削要求尺寸公差控制在0.002-0.005毫米范围,千分尺的高精度特性能够满足磨削加工的严格要求。在磨削过程中要注意工件温度控制,高温会影响测量精度和工件尺寸稳定性。选择合适的测量时机,避免在工件热变形期间进行测量。

3、精密车削和镗削加工中千分尺用于监测切削过程的尺寸变化,特别是精密孔径和外圆的尺寸控制。切削参数的优化需要根据实际测量结果调整,通过千分尺测量数据分析刀具磨损情况和切削状态变化。建立尺寸变化曲线有助于预测刀具更换时机。对于深孔加工和细长轴加工,要考虑切削力和夹紧力对工件变形的影响。

三、质量检测与计量标准应用

1、进货检验中使用千分尺检测原材料和外购件的尺寸精度,确保符合技术要求。标准件如轴承、紧固件等需要严格的尺寸检测,千分尺能够快速准确地测量关键尺寸参数,提高检验效率和可靠性。建立检验数据库,跟踪供应商质量变化趋势。对于批量较大的零件,采用抽样检验方案,制定合理的检验频次和样本数量。

2、成品检验使用千分尺验证加工质量和装配精度,确保产品符合设计要求和客户标准。关键尺寸的测量要求可追溯性和重现性,千分尺的校准证书和测量不确定度评定是质量体系的重要组成部分。测量环境要符合计量标准要求,温度控制在20±2摄氏度范围内。测量人员要经过专业培训,掌握正确的测量方法和读数技巧。

3、计量室和标准实验室使用千分尺作为长度基准的传递工具,参与量值传递和比对验证。高精度千分尺可以作为工作基准,校准其他测量器具和检测设备,测量不确定度可达到0.001毫米级别。参与国际比对和能力验证项目,验证测量能力和技术水平。建立测量标准装置,为企业内部的计量器具提供校准服务。

四、特殊测量场景的专业应用

1、螺纹参数测量使用专用螺纹千分尺,能够直接测量螺纹的中径、大径等关键参数。螺纹千分尺的测量面设计有60度角的V型槽,能够准确贴合螺纹牙型,测量精度达到0.002毫米,适用于M3-M100规格的公制螺纹测量。测量时要选择合适的测量位置,避开螺纹起始和终止部分。对于精密螺纹加工,建立螺纹参数数据库有助于工艺优化和质量控制。

2、薄片和箔材的厚度测量需要使用专用薄片千分尺,测量范围通常在0-25毫米,分度值为0.001毫米。测量薄片材料时要控制测量压力,避免过大压力导致材料压缩变形,影响测量结果的准确性。对于软质材料如橡胶、塑料薄膜等,要选择球面测量头减少接触压力。建立不同材料的测量修正系数,补偿材料弹性变形的影响。

3、深度和高度测量使用深度千分尺和高度千分尺,适用于测量台阶高度、槽深、孔深等几何参数。深度千分尺的基准面要与工件表面良好接触,测量杆垂直插入被测深度,读数精度可达0.01毫米。高度千分尺配合精密平板使用,能够测量工件的高度尺寸和形位公差。测量时要注意基准面的清洁和平整度,避免基准误差影响测量精度。

五、现代制造中的数字化集成应用

1、数显千分尺在现代制造系统中实现了数据自动采集和传输,能够与质量管理系统和制造执行系统集成。数据接口支持RS232、USB等多种通讯方式,测量数据可以实时传输到数据库系统,实现测量过程的数字化记录和分析。统计过程控制系统能够分析测量数据的变化趋势,及时发现工艺异常。建立测量数据的可追溯性,支持质量问题的追溯和分析。

2、自动化测量系统中千分尺与机器人和自动化设备配合,实现无人化测量和质量控制。气动千分尺和电动千分尺能够在生产线上自动完成测量任务,测量周期可缩短到3-5秒,大幅提高检测效率和生产节拍。测量结果可以直接控制后续工艺参数,实现闭环质量控制。故障诊断系统能够监测千分尺的工作状态,预防测量错误和设备故障。

3、智能制造环境下千分尺作为工业物联网的感知节点,参与制造过程的实时监测和优化控制。边缘计算技术能够在测量点就近处理数据,减少数据传输延迟,提高系统响应速度。人工智能算法分析测量数据的模式和规律,预测产品质量趋势和设备维护需求。云端数据分析平台汇总多个工厂的测量数据,支持企业级的质量管理和工艺优化。

以下是您可能还关注的问题与解答:

Q:选择千分尺时如何确定合适的量程和精度等级?

A:根据被测工件的尺寸范围选择千分尺量程,确保常用测量尺寸位于量程的中间三分之二区域。精度等级要考虑被测工件的公差要求,测量不确定度应小于被测公差的十分之一。工作环境和使用频次也影响精度选择,恶劣环境建议选择较低精度但更耐用的产品。考虑成本效益比,避免过度追求高精度造成的成本浪费。

Q:千分尺在使用过程中如何保证测量精度的稳定性?

A:定期校准是保证精度稳定的关键措施,建议每6个月进行一次校准检定。使用前要进行零点校准,确保测量基准的准确性。控制测量环境温度和清洁度,避免温度变化和污染影响精度。正确的操作方法包括适当的测量力、稳定的手持方式和准确的读数技巧。定期维护保养,保持传动机构的灵敏度和测量面的光洁度。

Q:不同材质工件测量时千分尺的选择和注意事项有哪些?

A:硬质材料如淬火钢、硬质合金等要求千分尺具有高硬度的测量面,防止磨损影响精度。软质材料如铝合金、塑料等需要控制测量力,避免压痕和变形。有腐蚀性的材料要选择耐腐蚀涂层的千分尺,测量后及时清洁。磁性材料可能影响千分尺的正常工作,要选择非磁性或抗磁干扰的产品。温度敏感材料要等待温度稳定后再进行测量。

Q:千分尺测量数据如何进行不确定度评定和质量追溯?

A:不确定度评定要考虑千分尺本身的精度、环境条件、操作人员技能等因素。建立测量不确定度预算表,量化各项不确定度分量的贡献。校准证书提供的数据是不确定度评定的重要依据,要正确理解和使用校准数据。建立测量记录档案,包括测量条件、操作人员、校准状态等信息。质量追溯系统要能够查询任意测量结果的完整信息链条。

千分尺在精密测量领域的应用体现了现代制造技术对精度和质量的严格要求,从传统的手工测量发展到数字化集成应用,千分尺始终是保证产品质量和工艺精度的重要工具。随着智能制造和工业4.0技术的发展,千分尺将在自动化测量、数据分析和质量控制方面发挥更加重要的作用,为制造业的高质量发展提供可靠的技术支撑。