千分尺为什么需要定期校准?校准的重要性与对测量精度的影响

千分尺作为精密测量工具,必须定期校准以确保测量精度的可靠性和一致性。测量工具的精度会因使用磨损、环境因素、温度变化等原因逐渐漂移。未经校准的千分尺测量误差可能达到±20-50微米,而定期校准后的误差可控制在±2-5微米范围内。校准的本质是通过标准器具验证测量工具的准确性,并进行必要的调整或修正。国际标准要求精密测量工具每6-12个月进行一次校准。校准不仅是技术要求,更是质量管理体系的基本保障。测量误差的累积效应会严重影响产品质量和生产成本。校准周期应根据使用频率、环境条件、精度要求等因素确定。专业校准机构提供可追溯的校准证书确保测量结果的法律效力。企业内部校准体系建设可以降低校准成本并提高响应速度。校准记录是质量体系审核和产品质量追溯的重要依据。建立完善的校准管理制度是现代制造业质量控制的基础。

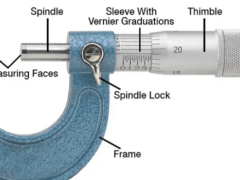

一、千分尺测量原理与精度影响因素

1、螺纹传动机构的磨损对精度的影响规律。千分尺依靠精密螺纹实现微米级测量,螺纹磨损直接影响测量精度。螺距误差累积导致测量结果偏离真值,使用1000小时后误差可达±10微米。螺纹副配合间隙增大影响测量重复性,间隙超过5微米时重复性误差显著增加。测微螺杆的轴向窜动影响测量稳定性。螺纹机构磨损是千分尺精度衰减的主要原因,定期校准可以及时发现并补偿这种误差。润滑油污染和干燥影响传动平稳性。温度变化导致螺纹参数漂移影响传动精度。

2、测量面磨损与变形对测量结果的影响。测砧和测微螺杆端面磨损改变零点位置。不均匀磨损导致测量面失去平行度,产生系统性误差。硬质颗粒划伤测量面影响表面质量。过载使用可能导致测量面变形。材料硬度不匹配加速磨损过程。测量面污染积累影响接触状态。定期校准可以检测测量面状态并进行相应处理。

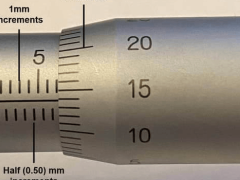

3、刻度系统误差与读数准确性分析。刻度线加工误差和印刷误差影响读数精度。温度变化导致标尺材料膨胀收缩。长期使用后刻度线可能模糊或脱落。光学放大系统的像差影响数字显示精度。电子式千分尺的传感器漂移和电路老化。刻度系统的系统性误差通过校准可以建立修正表进行补偿。不同角度观察引起的视差误差需要标准化操作。

二、校准标准与技术要求

1、国际校准标准体系与技术规范。ISO标准规定千分尺校准的技术要求和方法。JJG21-2008《千分尺检定规程》是中国的校准依据。校准精度等级划分和误差限制要求。测量不确定度评定和表达方法。可追溯性链条的建立和维护要求。校准环境条件如温度20±2℃、湿度45-75%的控制。按照国际标准进行校准可以确保测量结果的国际互认和法律效力。

2、校准用标准器具的选择与精度要求。量块作为长度基准的精度等级选择。量块的热膨胀系数和温度补偿。干涉仪校准提供更高精度的基准。激光波长标准的应用和优势。标准环规和标准棒的使用范围。校准设备的精度应高于被校准千分尺3-5倍。标准器具的定期检定和维护要求。

3、校准方法与测试程序规范化。零点误差检测和调整方法。示值误差在全量程范围内的测试。重复性测试评估测量稳定性。测量力的检测和调整。外观检查和功能性测试。数据记录和不确定度评定。标准化的校准程序可以确保校准结果的一致性和可靠性。校准证书的格式和内容要求。自动化校准系统提高效率和精度。

三、校准周期确定与管理策略

1、基于使用条件的校准周期设计。高频使用的千分尺建议3-6个月校准一次。精密加工环境中的工具校准周期可适当缩短。恶劣环境使用需要增加校准频次到2-3个月。关键工序使用的测量工具实行更严格的校准管理。新购置工具的初始校准和验证。科学确定校准周期可以在保证精度的前提下降低校准成本20-30%。

2、基于风险评估的动态校准管理。产品质量要求高的关键尺寸测量工具优先校准。测量误差对产品质量影响的风险评估。历史校准数据分析确定个体工具的漂移规律。预防性校准和修复性校准的平衡。校准提醒系统和过期工具管控。质量事故反推校准管理改进。

3、内部校准能力建设与外协平衡。内部校准实验室的建设和认证。校准人员的培训和资质管理。校准设备的采购和维护成本分析。外协校准服务商的选择和管理。应急校准响应能力建设。建立内部校准能力可以降低校准成本40-60%并提高响应速度。校准质量监控和持续改进机制。

四、校准异常处理与质量改进

1、校准不合格工具的处理流程。超差工具的隔离和标识管理。追溯使用该工具测量的产品影响范围。不合格品的重新检验和处置决定。测量系统分析找出误差根本原因。维修和调整后的重新校准验证。报废决定和新工具采购流程。及时处理不合格测量工具可以避免质量风险扩散。

2、测量系统能力评估与改进。测量重复性和再现性研究分析。操作人员技能水平对测量结果的影响。测量方法标准化和操作规程完善。测量环境条件的控制和改善。测量工具配置的优化和升级。统计过程控制在测量管理中的应用。持续改进机制和效果评估。

3、质量成本分析与投入产出评估。校准成本与质量损失的平衡分析。预防性校准投入的经济效益评估。测量误差导致的返工和废品成本。客户投诉和索赔风险评估。质量管理体系审核的合规成本。完善的校准管理可以将质量损失降低30-50%,投资回报比达到1:3-5。测量技术升级的长期战略规划。

五、现代化校准技术与发展趋势

1、自动化校准系统的技术优势。自动校准设备提高校准效率和精度一致性。机器视觉技术在校准中的应用。人工智能算法优化校准参数和流程。物联网技术实现校准设备的远程监控。大数据分析预测工具精度漂移趋势。区块链技术保障校准数据的可信性。自动化校准系统可以将校准效率提升3-5倍,精度提高20-30%。

2、数字化校准管理系统建设。校准计划的自动生成和提醒。校准证书的数字化管理和查询。移动端校准信息实时更新。供应商校准服务的在线管理。校准成本的精细化核算。质量追溯系统的集成应用。国际标准数据库的实时更新。

3、新技术在千分尺校准中的应用前景。激光干涉技术提供更高精度基准。纳米技术在标准器具中的应用。温度自补偿技术减少环境影响。无线传输技术实现远程校准。人工智能辅助校准决策支持。虚拟现实技术用于校准培训。新技术应用将推动校准精度提升一个数量级,从微米级向纳米级发展。

以下是您可能还关注的问题与解答:

Q:千分尺多长时间校准一次比较合适?

A:常规使用环境建议6-12个月校准一次。高精度要求的关键工序建议3-6个月校准。恶劣环境或高频使用建议2-3个月校准。新购千分尺使用前必须进行首次校准。质量要求不高的粗测量可延长到12-18个月。建议根据历史校准数据分析个体工具的漂移规律制定个性化周期。关键是建立风险评估机制,平衡校准成本和质量风险。

Q:如何判断千分尺是否需要立即校准?

A:测量结果与其他工具差异超过±5微米时需要校准。重复测量同一尺寸差异超过±2微米需要检查。零点检查发现偏差超过±3微米需要校准。测量力明显异常或操作手感变化时检查。外观发现磨损、损伤或污染严重时校准。超过规定校准周期必须停用校准。发生跌落、碰撞等意外情况后重新校准。质量异常追溯到测量工具时立即校准。

Q:企业内部可以自己校准千分尺吗?

A:可以建立内部校准实验室进行校准,但需要满足相关条件。必须有合格的标准器具如精密量块。校准环境需要控制温度、湿度、振动等条件。校准人员需要专业培训和资质认证。校准方法必须按照国家标准执行。内部校准设备需要定期送外部机构校准保证溯源性。建立完整的校准程序文件和记录表格。内部校准可以降低成本提高响应速度,但初期投入较大。

Q:校准不合格的千分尺应该如何处理?

A:立即停用并做明显标识防止误用。追溯该工具近期测量的所有产品进行风险评估。对可能受影响的产品进行重新检验。分析不合格原因确定是否可以维修调整。维修后必须重新校准验证合格才能使用。无法修复的工具应该报废处理。建立不合格测量工具台账记录处理过程。总结经验完善预防措施避免类似问题。及时采购替代工具保证生产正常进行。

千分尺的定期校准是确保测量精度和产品质量的基础保障。通过建立科学的校准管理体系、采用先进的校准技术、实施有效的质量控制,可以最大化发挥测量工具的作用,为企业的质量管理和持续改进提供可靠的技术支撑。随着制造业精度要求的不断提高,校准管理的重要性将更加凸显。