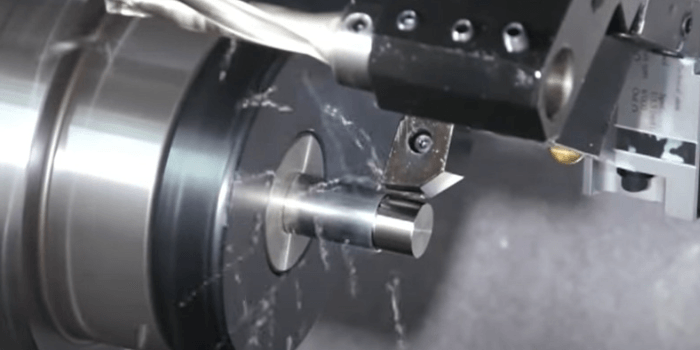

切削缠绕在工件上怎么办?解决加工中缠屑问题的有效方法

在切削加工中,切屑缠绕在工件上是一个令人头疼的问题。它不仅影响加工效率和表面质量,还可能导致刀具损坏和安全事故。今天我们就来聊聊切削缠绕在工件上怎么办,以及如何有效解决这个棘手问题,助您提高加工效率和质量。

一、找出“元凶”:切屑缠绕的原因分析

1、先找出导致切屑缠绕的“元凶”。切屑缠绕的原因有很多,例如切削参数不合理、刀具选择不当、切削液使用不当等等。

2、切削参数设置不当是切屑缠绕的常见原因之一。例如,切削速度过低、进给量过小等,都容易导致切屑细长,难以断裂,从而缠绕在工件上。

3、刀具的选择也很关键。如果刀具的几何角度不合适,或者刀具磨损严重,也会导致切屑缠绕。

二、调整切削参数:优化“进攻”策略

1、调整切削参数是解决切屑缠绕问题最常用的方法。我们可以通过提高切削速度和进给量,使切屑变短、变脆,更容易断裂和排出。

2、当然,调整切削参数也要考虑刀具和工件的材质,以及机床的性能。不能盲目追求高速度和高进给量,否则可能会导致刀具损坏或工件变形。

3、选择合适的切削参数需要经验和技巧,可以参考相关的切削用量手册,或者咨询经验丰富的老师傅。

三、选择合适的刀具:磨好“利剑”

1、一把锋利的“利剑”对于切削加工至关重要。选择合适的刀具可以有效减少切屑缠绕的问题。例如,我们可以选择带有断屑槽的刀具,或者使用涂层刀具,提高刀具的耐磨性和排屑性能。

2、不同类型的工件和加工方式需要选择不同类型的刀具。例如,加工铝合金和加工不锈钢就需要选择不同类型的刀具。

3、定期检查和更换刀具也很重要。刀具磨损严重会导致切屑缠绕,影响加工质量。

四、切削液的正确使用:为“战场”降温

1、切削液在切削加工中扮演着重要的角色,它可以冷却、润滑和排屑。使用合适的切削液可以有效减少切屑缠绕的问题。

2、控制好切削液的浓度、流量和压力也很重要。浓度过低或流量过小会导致切削液的冷却和润滑效果不足,而压力过高则可能导致切削液飞溅,影响操作安全。

3、根据不同的加工材料和加工方式选择合适的切削液。例如,加工铸铁和加工铜合金就需要选择不同类型的切削液。

五、其他辅助方法:多管齐下,攻克难关

1、除了以上方法,还有一些辅助方法可以帮助我们解决切屑缠绕的问题。例如,使用高压气枪吹走切屑,或者使用机械手清理切屑。

2、改进工件的装夹方式也可以减少切屑缠绕。例如,使用合适的夹具可以避免切屑堆积在工件周围。

3、优化加工工艺也是一个重要的方向。例如,可以采用分层切削的方式,减少每次切削的切屑量。

以下是您可能还关注的问题与解答:

Q:如何判断切削液的浓度是否合适?

A:可以使用折光仪测量切削液的浓度,并根据切削液的说明书进行调整。

Q:如何选择合适的断屑槽?

A:断屑槽的选择需要考虑工件材料、切削参数以及刀具类型等因素。可以参考刀具厂商的推荐。

Q:高压气枪的使用需要注意哪些安全事项?

A:使用高压气枪时,要注意佩戴护目镜,避免气枪对准人体,并控制好气压。

切屑缠绕是一个复杂的问题,需要我们综合考虑各种因素,并采取多种方法来解决。希望能够更好地理解和掌握解决切屑缠绕问题的技巧,并在实际操作中灵活运用,最终提高加工效率和质量。