丝锥的切削处理方法有哪些?加工螺纹的关键工艺与技巧

丝锥切削处理是机械加工中螺纹加工的关键工艺,涉及丝锥的选择、切削参数设定、润滑冷却等多个技术环节。丝锥的切削速度通常控制在5-25米每分钟,进给量严格按照螺纹螺距设定,M6螺纹丝锥的进给量为1.0毫米每转,M10螺纹丝锥的进给量为1.5毫米每转。合理的切削处理能够使螺纹精度达到6H级,表面粗糙度控制在Ra1.6-3.2微米范围内。不同材质的丝锥适用范围差异显著,高速钢丝锥适合一般钢材加工,硬质合金丝锥可用于高硬度材料,使用寿命提升3-5倍。正确的切削处理方法能够将丝锥使用寿命延长至加工500-2000个螺纹孔,废品率控制在2%以内。

一、丝锥类型选择与结构特点

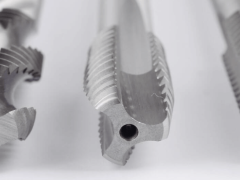

1、直槽丝锥是最基础的螺纹加工工具,适用于通孔和盲孔的螺纹加工。直槽结构简单,制造成本低,但排屑性能有限,主要用于加工深度不超过直径3倍的螺纹孔。材料选择以高速钢为主,硬度要求在HRC62-66范围内。直槽丝锥的前角通常为0-5度,后角为8-12度,适合加工软钢和铸铁材料。切削刃的锋利度直接影响螺纹质量和丝锥寿命。

2、螺旋槽丝锥具有优异的排屑性能,特别适用于盲孔螺纹加工。螺旋角通常设计在15-40度范围内,螺旋角越大排屑效果越好,但会降低丝锥的扭转强度。左旋螺纹槽能够将切屑向上排出,避免切屑堵塞和二次切削。螺旋槽丝锥的制造精度要求高,槽形一致性影响切削平衡和螺纹质量。适用于加工铝合金、不锈钢等材料的深孔螺纹。

3、先端丝锥采用特殊的切削刃设计,能够显著减少切削力和扭矩。切削刃分布在多个齿上,每齿的切削负荷减小,切削力可降低30-50%。先端角度和齿数的设计要匹配被加工材料的特性,硬质材料需要较大的先端角。这种丝锥特别适用于难加工材料和薄壁件的螺纹加工,减少工件变形和丝锥断裂的风险。表面涂层处理能够进一步提高使用性能。

二、切削参数精确设定方法

1、切削速度的选择要综合考虑丝锥材质、工件材料和加工条件等因素。高速钢丝锥加工普通钢材时,切削速度控制在8-15米每分钟较为适宜,硬质合金丝锥可以提高到20-35米每分钟。加工铝合金材料时切削速度可以适当提高,加工不锈钢和钛合金要降低切削速度。过高的切削速度会导致丝锥过热和磨损加剧,过低则影响加工效率和表面质量。

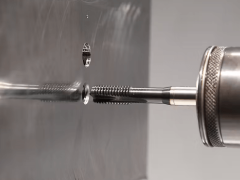

2、进给量必须严格按照螺纹螺距设定,这是螺纹加工的基本要求。数控机床的螺纹加工功能能够自动同步主轴转速和进给速度,同步精度要求达到±0.01毫米,确保螺纹牙型精度。手工攻丝时要使用丝锥夹头,保证进给方向的准确性。进给速度的稳定性直接影响螺纹表面质量,速度波动会在螺纹面留下振纹。

3、背吃刀量通过丝锥直径和螺纹规格确定,预制孔直径的选择要准确。螺纹底孔直径等于螺纹大径减去螺距,M8×1.25螺纹的底孔直径为6.8毫米,公差控制在+0.1/0毫米范围内。底孔过大会导致螺纹牙型不完整,底孔过小会增加切削力和丝锥负荷。倒角处理有助于丝锥导入和减少切削力,倒角深度通常为0.2-0.5毫米。

三、润滑冷却系统优化

1、切削液的选择对螺纹加工质量有重要影响,水溶性切削液具有良好的冷却性能,适用于高速加工。切削油的润滑性能更好,能够显著降低切削力和改善螺纹表面质量,特别适用于难加工材料。切削液的浓度要根据加工条件调整,一般控制在3-8%范围内。定期检测切削液的pH值、细菌含量和润滑性能,及时更换变质的切削液。

2、供液方式要保证切削区域得到充分的润滑冷却,外部供液是最常用的方式。供液压力控制在0.3-0.8兆帕,流量根据丝锥规格调整,M6-M10丝锥的供液流量建议在2-5升每分钟。内冷却丝锥通过中心孔供液,冷却效果更好,适用于深孔螺纹加工。雾化供液能够减少切削液消耗,提供良好的润滑效果,适合精密螺纹加工。

3、润滑添加剂能够改善切削液的润滑性能,减少粘着磨损和积屑瘤的形成。极压添加剂在高压条件下形成润滑膜,能够承受数百兆帕的接触压力,显著延长丝锥使用寿命。抗氧化剂和防锈剂保持切削液性能稳定,抑菌剂防止细菌繁殖和异味产生。环保型切削液要求低毒无害,满足环境保护要求。

四、工艺技术与操作技巧

1、预加工处理包括底孔钻削、倒角和去毛刺等工序,底孔的位置精度和圆度直接影响螺纹精度。钻头的选择要匹配底孔直径,钻削时的进给量控制在0.1-0.3毫米每转,避免孔壁粗糙和椭圆度超差。倒角角度通常为45度,深度为0.3-0.8毫米,有助于丝锥对中和导入。去毛刺处理能够避免切屑干扰和丝锥损伤,保证螺纹起始端的质量。

2、对中和导向是螺纹加工的关键技术,丝锥夹头要有浮动功能,补偿轴向和径向的对中误差。攻丝夹头的补偿范围通常为±0.5毫米,扭矩保护功能在过载时自动脱开,防止丝锥断裂。导向套的使用能够提高孔位精度和螺纹质量,特别适用于批量生产。手工攻丝时要使用丝锥扳手,保证垂直度和转动平稳。

3、分层切削策略适用于深孔和大规格螺纹加工,减少单次切削负荷和热量积累。每层切削深度控制在螺距的0.3-0.8倍,中间要有退刀和排屑动作,避免切屑堆积和丝锥卡死。反转角度通常为1/4-1/2圈,既能断屑又不会损坏已加工螺纹。加工硬化材料时要保证连续切削,避免间断导致的工硬化现象。

五、质量控制与故障处理

1、螺纹质量检测包括螺纹精度、表面粗糙度和几何形状等指标。螺纹环规和塞规是常用的检测工具,6H级螺纹的中径公差为±0.036毫米,大径公差为±0.15毫米。三针测量法能够精确测量螺纹中径,适用于精密螺纹的质量控制。光学测量和激光测量技术提供更高的检测精度和效率。建立螺纹质量档案,跟踪质量变化趋势。

2、常见故障包括丝锥断裂、螺纹撕裂、尺寸超差等问题,要分析故障原因并采取改进措施。丝锥断裂多因切削参数不当、润滑不足或材料缺陷造成,预防措施包括优化切削参数、改善润滑条件和选用优质丝锥。螺纹撕裂与丝锥磨损、切削液失效有关,要及时更换磨损丝锥。尺寸超差要检查底孔精度和丝锥磨损状况。

3、丝锥使用寿命管理通过记录加工件数和磨损状态来确定更换时机。新丝锥要进行外观检查和尺寸测量,切削刃的锋利度和表面粗糙度要符合要求,径向跳动控制在0.02毫米以内。建立丝锥使用台账,记录加工参数和质量状况。重磨丝锥要保持原有几何角度,涂层丝锥一般不建议重磨。库存管理要防潮防锈,分类存放不同规格的丝锥。

以下是您可能还关注的问题与解答:

Q:攻丝过程中出现丝锥断裂如何预防和处理?

A:预防措施包括选择合适的切削参数、充分的润滑冷却和正确的操作方法。切削速度过快、进给不当或润滑不足都会导致断裂。使用扭矩限制装置能够在过载时保护丝锥,设定扭矩为丝锥额定扭矩的80-90%。断裂后的处理要先分析断裂原因,取出断裂丝锥可使用电火花加工或化学溶解方法。建立标准作业程序,培训操作人员正确使用技巧。

Q:不同材料的工件在攻丝时需要注意哪些特殊要求?

A:铝合金材料容易产生积屑瘤,要选择大前角丝锥和充分的润滑。不锈钢具有加工硬化特性,切削速度要适中,保持连续切削避免间断。铸铁材料脆性大,要选择锋利的丝锥和较小的前角。钛合金导热性差,要降低切削速度并加强冷却。每种材料都要建立专用的加工参数数据库,优化工艺条件。

Q:如何提高盲孔螺纹加工的质量和效率?

A:选择螺旋槽丝锥改善排屑性能,螺旋角根据孔深比确定。底孔深度要留有足够余量,通常为螺纹长度加3-5个螺距。采用分层攻丝方法,每层深度不超过螺距的一半。强化润滑冷却,使用内冷却丝锥或雾化润滑。监控扭矩变化,异常增大时要立即停止检查。使用专用攻丝夹头,具备轴向补偿和扭矩保护功能。

Q:数控机床攻丝与手动攻丝在工艺上有什么区别?

A:数控攻丝能够精确控制主轴转速和进给速度的同步,螺纹精度更高。编程时要设置合理的切削参数和循环指令,包括攻丝深度、退刀速度等。手动攻丝依靠操作者经验,要严格控制进给方向和转动速度。数控攻丝适合批量生产,一致性好效率高。手动攻丝灵活性强,适合单件小批量和修理作业。两种方式都要重视润滑冷却和质量控制。

丝锥切削处理技术体现了精密机械加工的专业性和复杂性,每个环节都需要精心设计和严格控制。随着制造技术的发展,智能化攻丝设备和新型丝锥材料不断涌现,为提高螺纹加工质量和效率提供了新的解决方案。企业应当建立完善的工艺规范和质量标准,通过技术培训和持续改进,不断提升螺纹加工的技术水平和竞争优势。