切削精度如何提高?解析影响因素与优化加工的有效方法

切削精度作为机械加工的核心技术指标,直接决定产品质量和生产效率。影响切削精度的因素包括机床精度、刀具几何参数、工艺参数设置、工件材料特性等多个方面。通过优化切削参数可以将加工精度从IT9-IT10级提升到IT6-IT7级,表面粗糙度从Ra3.2微米改善到Ra0.8微米以下。现代数控机床的定位精度可达±0.003毫米,重复定位精度达±0.002毫米。刀具材料的发展使得切削速度提升到300-800米每分钟,进给量精度控制在0.001毫米级别。合理的工艺路线规划和参数优化能够将废品率降低到0.1%以下,显著提升生产效益。

一、机床系统精度优化与控制

1、主轴系统的精度直接影响切削加工的形状精度和位置精度,主轴径向跳动应控制在0.002-0.005毫米范围内。高精度主轴轴承采用角接触球轴承或圆锥滚子轴承,预紧力设置要适当,过大会增加摩擦和发热,过小会降低刚性和精度。主轴平衡等级要达到G1.0或更高标准,不平衡量控制在每千克0.1克毫米以内。主轴冷却系统要保持温度稳定,避免热变形影响精度。

2、进给系统的精度影响工件的尺寸精度和表面质量,滚珠丝杠的螺距误差应控制在±0.01毫米每300毫米长度内。导轨的直线度误差要求在0.01毫米每米范围内,预紧力调整要适当,既要消除间隙又不能过度增加摩擦。线性编码器的分辨率通常为0.1微米或更高,反馈精度直接影响定位准确性。进给系统的刚性要足够,避免切削力引起的变形和振动。

3、机床的几何精度需要定期检测和调整,包括主轴与工作台的垂直度、导轨之间的平行度等关键指标。温度补偿系统能够减少环境温度变化对精度的影响,精密机床配备多点温度传感器,实时监测关键部位温度变化。基础隔振和环境控制同样重要,减少外部振动和温度波动的影响。建立机床精度档案,跟踪精度变化趋势,预测维护需求。

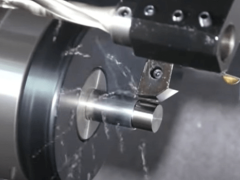

二、刀具选择与几何参数优化

1、刀具材料的选择要根据被加工材料的特性确定,硬质合金刀具适用于钢铁材料加工,陶瓷刀具适合高速切削耐热合金。涂层刀具能够显著提高耐磨性和切削性能,TiAlN涂层的硬度可达3000-3500HV,使用寿命比无涂层刀具提高3-5倍。PCD和CBN刀具适用于有色金属和硬化钢的精密加工,切削精度可达IT5-IT6级。刀具的动平衡等级要满足高速切削要求。

2、刀具几何参数的优化直接影响切削力和表面质量,前角增大可以减少切削力但会降低刀刃强度。后角设置要适当,一般在6-12度范围内,过大会引起振动,过小会增加摩擦。刃口的锋利度和一致性对精密加工至关重要,刃口半径控制在0.005-0.02毫米范围内。螺旋角和芯厚的设计要平衡排屑性能和刀具刚性,多刃刀具要注意刃数和螺旋角的搭配。

3、刀具的装夹精度影响切削精度,采用热装夹技术可以将刀柄的径向跳动控制在0.003毫米以内。液压刀柄和机械式刀柄各有优势,液压刀柄夹紧力均匀稳定,重复装夹精度高达±0.002毫米。刀具悬伸长度要尽量短,减少切削时的变形和振动。定期检测刀具磨损状态,及时更换或重磨,保持切削刃的锋利度。

三、切削参数精确设定与优化

1、切削速度的选择要考虑刀具材料、工件材料和加工要求等因素,过高的切削速度会加剧刀具磨损和产生切削热。硬质合金刀具加工钢材的切削速度通常在120-300米每分钟,高速钢刀具的切削速度控制在30-60米每分钟范围内。切削速度过低会产生积屑瘤,影响表面质量。根据刀具制造商推荐的参数范围进行微调优化,找到最佳切削速度。

2、进给量的设定直接影响表面粗糙度和加工效率,精加工时进给量通常控制在0.05-0.2毫米每转。进给量过大会增加切削力和表面粗糙度,进给量过小会降低加工效率并可能产生工硬化现象。多刃刀具的每刃进给量要根据刃数计算,保证切削负荷的均匀分布。变进给加工策略可以在保证精度的前提下提高效率。

3、背吃刀量的设置要考虑机床功率、刀具强度和工件刚性等因素,精加工的背吃刀量通常在0.1-0.5毫米范围内。切削深度过大会增加切削力和振动,切削深度过小会影响切削效率并增加刀具磨损。分层切削策略能够减少切削力和热变形,特别适用于薄壁件和复杂型面加工。切削液的使用要合理,既要冷却润滑又要保证排屑顺畅。

四、工艺系统刚性增强措施

1、工件装夹方式直接影响加工精度,装夹点的选择要避免引起工件变形。夹具设计要保证足够的夹紧力和接触刚性,液压夹具的夹紧力可达数万牛顿,夹紧精度控制在0.01毫米以内。真空夹具适用于薄壁件加工,磁性夹具适合磁性材料的快速装夹。工件的支撑点要合理分布,减少悬伸长度和变形。

2、减振措施能够显著提高切削精度,机床基础要有足够的质量和刚性。动态减振器可以抑制特定频率的振动,主动减振系统能够实时调节减振参数,振动抑制效果可达80%以上。刀具的减振设计包括减振刀柄和内冷却结构,减少切削过程中的振动。优化切削参数避开共振频率,选择合适的主轴转速。

3、热变形控制对精密加工至关重要,机床的热平衡时间通常需要30-60分钟。恒温加工环境能够减少温度波动的影响,精密加工车间的温度控制精度要达到±1摄氏度。切削液的温度控制和循环过滤同样重要,避免热量积累和污染物影响。预加工和时效处理能够消除工件的内应力,减少加工变形。

五、测量反馈与质量控制

1、在线测量技术能够实现加工过程的实时监控和反馈调整,激光测量和接触式测量各有优势。三坐标测量机的测量精度可达±0.001毫米,适用于复杂几何形状的精密测量和质量评定。在机测量系统能够在加工过程中监测尺寸变化,及时调整切削参数。建立测量数据库,分析加工精度的变化趋势。

2、统计过程控制方法能够有效监控加工质量的稳定性,控制图和能力指数是常用的分析工具。过程能力指数Cpk应达到1.33以上才能保证加工质量稳定,关键尺寸的过程能力指数要求达到1.67以上。建立质量预警机制,当尺寸趋势偏离目标值时及时调整。质量成本分析有助于优化工艺参数和改进加工方法。

3、误差补偿技术通过数学模型预测和修正系统误差,包括几何误差、热误差和切削力误差等。数控系统的误差补偿功能可以将定位精度提高2-3倍,螺距误差补偿能够将线性定位精度改善到±0.002毫米以内。建立误差模型需要大量的测量数据和分析计算,现代CNC系统具备自学习功能。定期校验和更新补偿参数,保持补偿效果。

以下是您可能还关注的问题与解答:

Q:如何根据不同材料特性选择最优的切削参数组合?

A:钢材加工推荐中等切削速度和较小进给量,铝合金可以使用高切削速度和大进给量。铸铁材料要选择正前角刀具,降低切削速度减少崩刃。不锈钢具有工硬化特性,要保证足够的切削速度和连续切削。钛合金导热性差,需要充分的冷却润滑和锋利的刀具。通过切削试验和工艺优化确定具体参数范围。

Q:精密加工中如何有效控制加工误差的累积?

A:采用基准统一原则,减少定位误差的传递和累积。工艺路线规划要考虑误差敏感性,将精度要求高的工序安排在后面。使用高精度的检测手段监控关键尺寸,建立误差分析模型。实施全面质量管理,从设备、刀具、工艺等各环节控制误差源。建立误差预算分配方案,合理分配各工序的精度要求。

Q:数控编程对切削精度有哪些关键影响因素?

A:程序精度设置要与加工要求匹配,小数点位数不少于3位。插补算法和进给速度规划影响轮廓精度和表面质量。刀补功能要正确使用,避免过切和欠切现象。循环指令和子程序编制要规范,减少程序错误。建立标准化编程模板,提高编程效率和一致性。程序验证和仿真检查能够发现潜在问题。

Q:切削液对提高切削精度有什么具体作用和选择要点?

A:切削液的冷却作用能够控制切削温度,减少热变形和刀具磨损。润滑性能降低摩擦系数,改善表面质量和延长刀具寿命。清洗功能及时排除切屑,避免二次切削和表面划伤。不同材料要选择相应的切削液类型,水基切削液冷却性好,油基切削液润滑性优。浓度配比要适当,定期检测pH值和细菌含量,保持切削液性能稳定。

切削精度的提高是一个系统工程,需要从机床设备、刀具选择、工艺参数、质量控制等多个维度协同优化。随着制造技术的不断发展,智能制造和数字化技术为切削精度提升提供了新的解决方案。企业应当建立完善的精度管理体系,通过持续改进和技术创新,不断提升产品质量和制造竞争力,适应市场对高精度产品的需求。