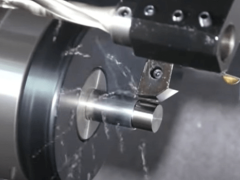

切削刃的齿数如何选择?不同齿数对加工效率与质量的影响

切削刃齿数是刀具设计的关键参数,直接影响加工效率、表面质量和刀具寿命。合理的齿数选择需要综合考虑工件材料、加工条件、刀具直径和机床功率等因素。多齿刀具能够提高加工效率,但单刃切削负荷较小,适合精加工和轻载切削。标准立铣刀的齿数通常在2-8齿范围内,刀具直径6毫米时常用2-3齿,直径20毫米时可选择4-6齿。每齿进给量与刀具齿数成反比关系,齿数增加一倍,每齿进给量需要相应减半才能保持相同的切削负荷。高速切削条件下,合理的齿数配置能够将表面粗糙度控制在Ra0.4微米以下,同时将加工效率提升30-50%。

一、齿数对切削力与振动的影响机理

1、切削力的大小与齿数密切相关,齿数增加会分散单次切削的载荷,使切削力更加平稳。双齿立铣刀的瞬时切削力波动较大,四齿立铣刀的切削力变化幅值可减少40-60%。多齿切削时力的叠加效应要考虑相位差,均布齿距能够获得最佳的力平衡效果。切削力的方向变化频率等于齿数乘以主轴转速,影响工件表面的振纹形成。

2、振动特性受齿数影响显著,齿数过少容易产生低频大幅振动,齿数过多可能引起高频颤振。激振频率等于齿通频率,需要避开系统的固有频率,通过调整齿数或转速使激振频率偏离共振点15%以上。不等齿距设计能够破坏周期性激振,减少颤振发生的可能性。刀具的动平衡质量与齿数分布有关,奇数齿刀具比偶数齿刀具更容易产生不平衡。

3、切屑厚度与齿数的关系影响切削稳定性,每齿进给量过小会产生挤压和摩擦而不是正常切削。最小切屑厚度通常为刃口半径的20-30%,当每齿进给量小于0.01毫米时容易产生加工硬化和刀具磨损加剧。齿数选择要保证足够的每齿进给量,同时考虑表面质量要求。变齿距和变螺旋角设计能够改善切屑形成和排出条件。

二、不同材料加工的齿数优化策略

1、钢材加工中齿数选择要平衡切削效率和刀具寿命,普通碳钢推荐使用3-4齿立铣刀。合金钢和工具钢的切削阻力较大,宜选择2-3齿刀具以增大容屑槽空间,每齿进给量可设置为0.1-0.3毫米。不锈钢具有粘性大、导热差的特点,齿数不宜过多,避免切屑堆积和切削温度过高。淬硬钢加工需要锋利的切削刃,推荐使用2齿球头铣刀进行精密加工。

2、有色金属加工可以采用较多的齿数,铝合金切削性能好,6-8齿立铣刀能够获得高的材料去除率。铜合金的塑性较大,推荐4-6齿刀具,前角要大一些以减少切削力,螺旋角30-45度有利于排屑。钛合金的切削难度大,宜选择2-3齿刀具,保证足够的每齿进给量避免加工硬化。镁合金切削时容易燃烧,需要特殊的切削液和排屑措施。

3、复合材料和特殊材料对齿数有特定要求,碳纤维复合材料推荐使用多齿刀具减少分层。陶瓷材料的脆性大,需要采用连续切削方式,刀具齿数4-6齿比较适合,切削参数要轻快。塑料材料容易产生熔融和粘刀,齿数不宜过多,前角要大,排屑槽要光滑。石墨材料的导电性要求刀具有良好的绝缘性能,齿数选择要考虑粉尘排除。

三、齿数与进给参数的匹配原则

1、每齿进给量的计算要考虑材料特性和加工要求,粗加工时每齿进给量可达0.2-0.5毫米,精加工时控制在0.05-0.15毫米。进给速度等于每齿进给量乘以齿数再乘以转速,齿数增加一倍时每齿进给量需要减半才能保持相同的表面粗糙度。高进给铣削采用特殊的刀片几何形状,每齿进给量可达1-3毫米。进给方向与刀具旋转方向的配合影响表面质量。

2、轴向切深和径向切深与齿数的匹配关系影响刀具载荷分布,大切深加工推荐使用少齿刀具增加刀体强度。插铣加工时齿数要适中,通常选择3-4齿以平衡切削力和排屑性能,轴向切深可达刀具直径的1.5-2倍。环形铣削和螺旋插补等特殊工艺对齿数有特定要求。切削参数的组合优化需要通过试切确定最佳配置。

3、主轴转速与齿数的配合要避开机床系统的共振频率,齿通频率是重要的考虑因素。高速切削时齿数较多的刀具能够获得更高的进给速度,主轴转速10000转每分钟、4齿刀具的齿通频率达到667赫兹。变转速切削和变进给切削能够破坏切削过程的周期性,减少颤振和改善表面质量。程序化的参数优化软件能够辅助确定最佳参数组合。

四、特殊加工工艺的齿数选择

1、高速切削对齿数选择提出特殊要求,高转速下多齿刀具能够实现高的金属去除率。切削速度超过300米每分钟时,推荐使用4-6齿立铣刀,刀具动平衡等级要达到G2.5以上。高速切削的每齿进给量通常较小,要保证切屑厚度足够形成正常切削。刀具的几何角度和涂层选择要适应高速切削条件。

2、重载荷切削需要考虑刀具强度和排屑能力,大功率切削推荐使用2-3齿粗齿刀具。重型立铣刀的齿距较大,容屑槽深度增加,单齿承载能力可达普通刀具的2-3倍,适合去除大量余量。齿根圆弧半径要大,增加刀齿强度。切削刃的强化处理和合理的前后角配合能够提高刀具寿命。

3、精密加工对表面质量要求高,齿数选择要优化表面纹理和尺寸精度。精加工立铣刀通常采用4-8齿设计,获得密集的切削纹理和良好的表面光洁度。球头铣刀的齿数影响球面的表面质量,5-6齿球头刀能够获得较好的表面纹理。刀具跳动和几何精度对精加工效果影响很大。微量润滑和精密冷却有助于获得更好的加工效果。

五、齿数设计的发展趋势与创新

1、变齿距刀具通过不等齿距分布改善切削稳定性,相邻齿的角度差异能够分散激振频率。变螺旋角设计使不同齿的切入时机错开,减少同时切削的齿数,降低切削力峰值20-30%。这种设计特别适合薄壁件和深腔加工,能够显著减少颤振和提高表面质量。现代CAD软件能够优化齿距分布,实现最佳的减振效果。

2、模块化刀具系统允许根据加工需要更换不同齿数的刀片,提高刀具的灵活性和经济性。可转位铣刀的齿数可以通过增减刀片数量调整,适应不同的加工条件和工艺要求。快换刀片系统缩短换刀时间,提高生产效率。标准化的刀片接口确保良好的互换性和重复定位精度。

3、智能刀具技术结合传感器和数据分析,实现齿数和切削参数的自适应优化。切削力监测和振动分析能够实时评估齿数选择的合理性,自动调整进给参数以获得最佳的加工效果。机器学习算法通过历史数据训练,预测不同齿数配置的加工结果。数字化刀具管理系统建立齿数选择的专家库,为工艺师提供决策支持。

以下是您可能还关注的问题与解答:

Q:加工薄壁件时如何选择合适的刀具齿数避免变形?

A:薄壁件加工推荐使用较多齿数的刀具,4-6齿立铣刀能够减少单次切削力。采用小切深多次走刀的策略,轴向切深控制在壁厚的2-3倍以内。顺铣方式能够减少切削力对工件的推拉作用。使用锋利的刀具减少切削力,选择合适的夹持方式增加工件刚性。切削参数要轻快,避免产生过大的径向力。

Q:粗加工和精加工应该如何选择不同的刀具齿数?

A:粗加工优先考虑效率和刀具强度,推荐使用2-3齿粗齿立铣刀,容屑槽大便于排屑。每齿进给量可以设置较大,快速去除余量。精加工注重表面质量,选择4-6齿精加工立铣刀,获得细密的表面纹理。半精加工可以选择3-4齿刀具作为过渡。不同加工阶段的刀具几何参数也要相应调整。

Q:高硬度材料加工时齿数选择有什么特殊考虑?

A:高硬度材料推荐使用较少齿数的刀具,通常选择2-3齿以增大每齿切削负荷。刀具材料要选择CBN或陶瓷等超硬材料,几何角度要适应硬切削条件。切削速度要适中,避免过热导致刀具失效。每齿进给量要足够大,避免在硬化层上滑擦。干式切削或微量润滑比较适合,避免冷却液的热冲击。

Q:数控编程中如何根据齿数优化进给速度设置?

A:进给速度等于每分钟转数乘以齿数再乘以每齿进给量,需要根据刀具齿数计算合适的进给速度。齿数多的刀具可以使用较高的进给速度,但要控制每齿进给量不超过材料的推荐值。程序中设置进给倍率功能,根据实际切削效果调整进给速度。建立刀具数据库,自动计算推荐的切削参数。注意机床的最大进给速度限制。

切削刃齿数的合理选择是获得优质加工效果的重要因素,需要综合考虑材料特性、加工条件、质量要求等多个方面。随着制造技术的发展,刀具设计越来越精细化和智能化,为不同应用场景提供了更多选择。掌握齿数选择的基本原理和优化方法,结合实际加工经验的积累,能够显著提升加工效率和产品质量,增强企业的制造竞争力。