传统金属切削加工技术有哪些?经典工艺与其工业应用

传统金属切削加工技术是现代机械制造业的基石,包含车削、铣削、刨削、插削、钻削、磨削等经典工艺方法。这些工艺技术发展历史超过200年,至今在全球制造业中占据核心地位。车削加工精度可达IT6-IT7级,表面粗糙度Ra0.8-6.3μm,适合回转体零件加工,年加工能力可达50万件以上。铣削加工能够处理平面、沟槽、齿轮等复杂型面,切削速度50-500m/min,进给量0.1-2.0mm/r。钻削加工孔径范围0.1-100mm,深径比可达10:1,定位精度±0.02mm。磨削加工是精度最高的切削方式,可达IT5-IT6级精度,表面粗糙度Ra0.1-1.6μm。全球金属切削机床年产量约80万台,产值超过600亿美元,其中传统切削技术占比70%以上。

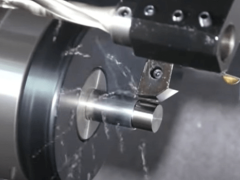

一、车削加工技术特点与工艺参数

1、车削原理与设备配置是通过工件旋转运动与刀具进给运动的复合实现材料去除。普通车床主轴转速范围10-2000rpm,最大加工直径200-1000mm,最大加工长度500-6000mm。数控车床主轴功率7.5-75kW,最高转速3000-8000rpm,定位精度±0.005mm,重复精度±0.003mm。车刀材料采用高速钢、硬质合金、陶瓷、立方氮化硼等,刀具寿命30-180分钟。冷却润滑采用水溶性切削液或切削油,流量20-200L/min,浓度5-8%。

2、切削参数直接影响加工效率和质量。切削速度根据材料硬度确定,加工钢材80-200m/min,铸铁60-150m/min,有色金属200-800m/min。进给量粗加工0.5-2.0mm/r,精加工0.05-0.3mm/r,背吃刀量粗加工2-10mm,精加工0.1-0.5mm。加工精度控制通过合理选择切削参数、刀具几何角度、装夹方式实现。径向跳动控制在0.01-0.02mm以内,端面跳动0.005-0.015mm。表面粗糙度通过减小进给量、增大刀尖圆弧半径、优化切削液供给改善。

3、工艺适应性涵盖各种回转体零件加工。外圆车削加工轴类、盘类零件,直径精度IT7-IT8级,长度精度±0.05mm。内孔车削加工套类、筒类零件,孔径精度IT8-IT9级,表面粗糙度Ra1.6-3.2μm。螺纹车削加工各种标准螺纹和特殊螺纹,螺距精度±0.02mm。成形车削通过成形刀具加工复杂轮廓,一次成形效率高。切断车削实现零件分离,切断精度±0.1mm。年加工能力单台设备5000-50000件,根据零件复杂程度和批量确定。

二、铣削加工工艺与刀具应用

1、铣削运动特点是刀具旋转切削与工件进给运动复合。立式铣床主轴功率5-30kW,转速范围30-3000rpm,工作台尺寸400×1600mm到1000×4000mm。卧式铣床适合加工箱体类零件,主轴孔径φ50-φ100mm,刀杆支撑刚性好。数控铣床三轴联动精度±0.005mm,快移速度15-60m/min,切削进给0.1-15m/min。铣削刀具包括面铣刀、立铣刀、键槽铣刀、成形铣刀等,直径范围6-400mm,齿数2-20个。

2、铣削参数优化影响加工质量和效率。切削速度面铣80-300m/min,立铣50-200m/min,每齿进给量0.05-0.5mm/z。径向切削深度粗加工5-20mm,精加工0.5-2mm,轴向切削深度根据刀具强度确定。加工表面质量通过合理选择铣削方式改善,顺铣表面质量好但对机床要求高,逆铣适合旧设备但容易产生振动。冷却润滑充分供给,防止积屑瘤产生,延长刀具寿命。主轴功率利用率控制在70-85%,确保稳定切削。

3、工艺应用范围涵盖各种几何形状加工。平面铣削加工精度IT8-IT9级,表面粗糙度Ra1.6-6.3μm,适合大平面和分布加工。沟槽铣削加工键槽、T形槽、燕尾槽等,尺寸精度±0.02mm。轮廓铣削加工复杂曲面和型腔,采用球头铣刀插补加工,精度可达±0.01mm。齿轮铣削采用模数铣刀加工直齿轮,精度7-8级。成形铣削一次成形复杂轮廓,生产效率高。年加工能力根据工件复杂程度1000-20000件,在模具制造、机械零件加工中应用广泛。

三、刨削插削加工技术与应用特点

1、刨削加工原理通过刀具直线往复运动切除材料,适合加工长大平面和导轨面。牛头刨床最大刨削长度400-1000mm,刨削力1000-5000N,往复速度10-60次/分。龙门刨床加工大型工件,工作台尺寸2×6m到10×30m,刨削宽度可达8000mm。刨刀采用高速钢或硬质合金,前角5-15°,后角6-12°,刃倾角-5°到+5°。切削速度刨削10-30m/min,回程40-100m/min,提高生产效率。

2、加工工艺参数对表面质量影响显著。进给量粗刨0.5-3mm/行程,精刨0.1-0.5mm/行程,背吃刀量2-15mm。表面粗糙度Ra3.2-12.5μm,通过减小进给量和增加精刨次数改善。刨削精度平面度0.02-0.05mm/1000mm,平行度0.02-0.03mm,垂直度0.03-0.05mm。冷却润滑采用乳化液,浓度3-5%,充分冷却延长刀具寿命。刨床导轨精度直接影响加工精度,定期检测和调整至关重要。

3、插削加工通过刀具垂直往复运动实现切削,适合加工内表面和异形孔。插床冲程范围50-500mm,冲次60-300次/分,插削力500-3000N。插刀结构简单,制造成本低,适合单件小批量生产。插削应用包括键槽插削、花键插削、齿轮插削等,加工精度IT8-IT9级。内孔插削加工方孔、异形孔,尺寸精度±0.02mm。齿轮插削采用插齿刀加工内齿轮,精度6-7级。虽然生产效率不高,但在特定工件加工中不可替代,年加工能力500-5000件。

四、钻削加工技术与孔加工工艺

1、钻削是最常用的孔加工方法,设备包括台式钻床、立式钻床、摇臂钻床、深孔钻床等。台式钻床主轴功率0.3-2kW,最大钻孔直径6-25mm,适合小孔加工。立式钻床功率1-10kW,钻孔直径10-50mm,主轴转速50-3000rpm。摇臂钻床加工大型工件,摇臂长度1000-4000mm,钻孔直径25-100mm。钻头类型包括麻花钻、扁钻、深孔钻、中心钻等,材料采用高速钢、硬质合金、涂层钻头。

2、钻削参数选择影响加工效率和孔质量。切削速度根据钻头直径和材料确定,钢材15-50m/min,铸铁20-60m/min,有色金属50-200m/min。进给量与钻头直径成正比,φ6mm钻头0.1-0.2mm/r,φ20mm钻头0.3-0.6mm/r。钻削质量控制通过合理的钻头几何参数、充分冷却润滑、适当的切削参数实现。孔径精度IT10-IT12级,表面粗糙度Ra6.3-25μm。孔的位置精度±0.1mm,垂直度0.05-0.1mm/100mm。

3、特殊孔加工工艺满足不同技术要求。深孔钻削深径比大于5的孔,采用枪钻、BTA钻削系统,钻削速度50-300m/min,进给量0.05-0.3mm/r。高压冷却液压力3-15MPa,确保排屑和冷却。精密孔加工采用钻-扩-铰工艺,孔径精度IT7-IT8级,表面粗糙度Ra0.8-3.2μm。攻丝加工内螺纹,螺纹精度6H-7H级,攻丝速度5-30m/min。数控钻床实现多孔自动加工,定位精度±0.02mm,年加工能力10万-100万孔,在电子、汽车、航空等行业大量应用。

五、磨削加工技术与精密表面处理

1、磨削加工原理利用砂轮高速旋转对工件表面进行微量切削,是获得高精度表面的重要方法。外圆磨床砂轮速度25-35m/s,工件转速20-200rpm,进给量0.005-0.05mm/双行程。内圆磨床加工内孔表面,砂轮主轴功率1-15kW,砂轮直径20-400mm。平面磨床加工平面,工作台尺寸200×600mm到1000×3000mm,磨削精度±0.005mm。无心磨床实现批量圆棒磨削,生产效率高,直径精度±0.002mm。

2、砂轮选择对磨削质量至关重要。磨料包括氧化铝、碳化硅、立方氮化硼、金刚石等,粒度范围8#-1200#。结合剂有陶瓷、树脂、橡胶等,硬度等级A-Z。砂轮规格表示为51A60L5V,分别代表磨料、粒度、硬度、结构、结合剂。磨削钢材选用氧化铝砂轮,磨削硬质合金选用碳化硅砂轮。砂轮平衡精度G6.3级,不平衡量控制在0.1g·cm以内。砂轮修整采用金刚石修整器,保持锋利的切削刃。

3、磨削工艺参数控制决定加工精度和表面质量。磨削深度粗磨0.01-0.05mm/行程,精磨0.002-0.01mm/行程,光磨0.001-0.002mm。磨削速度砂轮25-35m/s,工件0.1-2m/s。磨削精度可达IT5-IT6级,表面粗糙度Ra0.1-1.6μm,形状精度0.001-0.005mm。磨削液充分供给,流量50-200L/min,浓度2-5%,温度控制在20-25℃。磨削烧伤通过控制磨削参数、选择合适砂轮、充分冷却避免。年加工能力根据工件尺寸和精度要求500-20000件,在精密机械、量具、模具制造中不可缺少。

以下是您可能还关注的问题与解答:

Q:如何选择适合的传统切削加工工艺?

A:工艺选择主要根据零件几何形状、精度要求、材料特性、批量大小确定。回转体零件选择车削,加工效率高,精度IT6-IT8级,表面粗糙度Ra0.8-6.3μm。平面和沟槽选择铣削或刨削,铣削适合中小尺寸,效率高;刨削适合大平面,精度好。孔加工首选钻削,深孔选择深孔钻削,精密孔需要钻-扩-铰工艺。高精度表面选择磨削,精度可达IT5级,表面粗糙度Ra0.1μm。批量生产选择自动化程度高的工艺,单件生产选择通用性强的方法。硬材料选择磨削,软材料各种工艺均可。成本考虑普通车铣最经济,磨削成本最高但质量最好。

Q:传统切削加工与现代高速加工的优劣对比?

A:传统切削加工切削速度相对较低,车削80-200m/min,铣削50-300m/min,但设备成本低,技术成熟,维护简单。现代高速加工切削速度提高5-10倍,铝合金铣削可达2000m/min以上,但设备投资大,技术要求高。传统加工适合钢铁等难加工材料,刀具寿命长,加工稳定性好。高速加工适合铝合金、复合材料,表面质量优异,加工效率高。传统加工设备保有量大,操作人员多,生产组织灵活。高速加工需要专业技术人员,但可实现精密复杂零件一次成形。成本方面传统加工设备便宜、运行成本低,高速加工设备昂贵但单件成本在大批量时更低。两者各有优势,应根据具体应用选择。

Q:提高传统切削加工精度有哪些有效方法?

A:提高加工精度需要从机床、刀具、工艺、测量等多方面入手。机床精度是基础,主轴径向跳动控制0.005mm以内,导轨直线度0.01mm/1000mm,定期检测调整。刀具选择高精度刀具,车刀刃口锋利,铣刀径向跳动0.01mm以内,及时刃磨保持锋利。工艺参数优化,减小切削深度和进给量,多次走刀逐步逼近尺寸。装夹方式采用高精度夹具,减小装夹误差,三爪卡盘跳动0.02mm以内。环境控制恒温车间温度变化±2℃,减少热变形影响。测量反馈及时检测调整,采用在线测量系统。操作技能提高操作人员技术水平,规范操作程序。这些措施综合应用可将精度提高1-2个等级。

Q:传统切削加工在现代制造业中的地位如何?

A:传统切削加工在现代制造业中仍占据重要地位,全球金属切削机床70%以上为传统技术。优势包括技术成熟、设备投资低、操作简单、适应性强、维护方便等。在重型机械、船舶、钢铁、通用机械等行业不可替代,年产值占机械制造业40%以上。发展趋势是与数控技术、自动化技术融合,提高精度和效率。传统车床发展为数控车床,精度从IT8提高到IT6级。传统铣床发展为加工中心,实现自动换刀和多工序加工。智能化改造通过传感器监控切削状态,自动调整参数。柔性制造系统集成传统工艺设备,实现批量柔性生产。未来传统工艺将在保持成本优势的同时,不断提升技术水平,在制造业转型升级中发挥重要作用。

传统金属切削加工技术作为制造业的基础工艺,经过长期发展已形成完整的技术体系和标准规范。车削、铣削、刨削、插削、钻削、磨削等工艺各具特色,在不同应用场合发挥重要作用。这些技术的核心优势在于工艺成熟、设备通用性强、操作技术普及、生产成本可控,特别适合中小企业和传统制造业。虽然现代高速加工、五轴加工等先进技术不断涌现,但传统工艺在加工大型零件、难加工材料、单件小批量生产方面仍具有明显优势。技术发展趋势是与数控技术深度融合,通过智能化改造提升精度和效率,同时保持成本优势。企业在选择加工工艺时,应根据产品特点、批量要求、质量标准、投资预算等因素综合考虑,传统工艺与现代技术合理搭配,构建高效经济的制造系统。随着制造业向智能化转型,传统切削加工技术将在保持自身特色的同时,通过技术升级和工艺创新,继续在现代制造业中发挥不可替代的重要作用。