铣削加工如何清理切屑?常见清理方法与操作注意事项

铣削加工过程中产生的切屑清理是影响加工质量、刀具寿命和生产安全的重要环节。合理的切屑清理能够避免二次切削、减少刀具磨损并提高表面质量。铣削加工每分钟产生的切屑量可达数百毫升,切屑温度通常在200-400摄氏度范围内,必须及时有效清理。现代数控铣床配备多种排屑系统,包括高压冷却液冲洗、气吹排屑、螺旋排屑器和链式排屑机等装置。切屑形态包括带状、粒状、针状等类型,不同形态需要采用相应的清理方法。有效的切屑管理能够将废品率控制在0.5%以下,刀具寿命提升20-30%,显著改善加工效率和经济效益。

一、切屑形成机理与分类特点

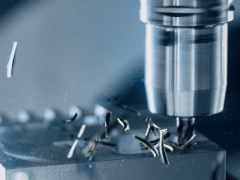

1、切屑的形成过程受到切削参数、刀具几何角度和材料特性的综合影响,前角大小直接影响切屑的卷曲程度。钢材铣削通常产生带状切屑,长度可达数百毫米甚至数米,带状切屑容易缠绕在刀具和主轴上,影响散热和切削液供应。铸铁和脆性材料产生粒状或粉末状切屑,体积较小但容易积聚在工件表面。铝合金加工产生的切屑具有良好的塑性,容易形成连续的螺旋状切屑。

2、切屑的温度和硬度特性影响清理方法的选择,高速铣削时切屑温度可达400-600摄氏度。热切屑具有较强的粘附性,容易粘结在刀具表面形成积屑瘤,降低切削效率并恶化表面质量。不锈钢和钛合金的切屑硬化现象明显,清理时要避免直接接触避免划伤。切屑的氧化和变色程度反映切削温度状况,通过观察切屑颜色可以判断切削参数是否合理。

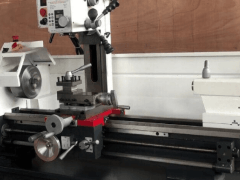

3、切屑流向和堆积规律受到重力、离心力和冷却液流动的影响,立式铣床的切屑主要向下流动。卧式铣床的切屑流向更加复杂,需要合理设计导屑槽和挡屑板,避免切屑在工作台上堆积影响工件装夹和测量。加工深槽和型腔时切屑排出困难,容易造成切屑堵塞和重复切削。了解切屑流动规律有助于优化切削参数和改进清理方法。

二、高压冷却液冲洗排屑技术

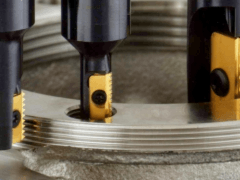

1、高压冷却液系统是现代铣床最常用的排屑方法,工作压力通常设定在1-3兆帕范围内。喷嘴设计和布置直接影响冲洗效果,喷射角度一般设置在刀具前方30-45度位置,流量控制在每分钟20-100升。多喷嘴设计能够全方位冲洗切削区域,避免切屑死角的形成。可调节喷嘴允许操作者根据加工情况调整冲洗方向和强度。

2、冷却液的种类和性能影响排屑效果,水基冷却液具有良好的冷却性能和流动性。乳化液的浓度控制在5-10%范围内,过高的浓度会增加粘度影响排屑,过低的浓度会降低润滑和防锈性能。添加表面活性剂能够改善冷却液的润湿性和渗透性,提高排屑效果。定期检测冷却液的pH值、浓度和微生物含量,保持冷却液清洁和性能稳定。

3、冲洗系统的设计要考虑切屑收集和过滤处理,切屑收集槽的容积要足够大。过滤系统包括粗过滤和精过滤两级处理,磁性分离器能够有效分离铁质切屑,分离效率可达95%以上。切屑压缩装置能够减少切屑体积,降低处理成本。自动清理系统能够定时清除积聚的切屑,减少人工干预。建立切屑处理的环保标准,符合废料处理法规要求。

三、气压吹扫与机械排屑系统

1、压缩空气吹扫是辅助排屑的有效手段,工作压力通常设定在0.4-0.8兆帕范围内。气流方向要与切屑流动方向一致,避免将切屑吹向不需要的区域造成二次污染。间歇式吹扫比连续吹扫更加有效,能够节省压缩空气并减少噪声。可编程气吹系统能够与加工程序同步,在关键工序自动启动吹扫功能。

2、螺旋排屑器适用于带状切屑的自动输送,螺旋叶片的螺距和直径要根据切屑特性设计。传动功率通常在0.5-5千瓦范围内,转速控制在20-100转每分钟,过快会造成切屑堵塞。螺旋排屑器要定期清理和维护,避免切屑缠绕和卡死现象。过载保护装置能够在堵塞时自动停机,避免设备损坏。

3、链式排屑机适合处理大量切屑,特别适用于重型铣床和加工中心。链条节距和承载板设计要考虑切屑的重量和体积,输送能力可达每小时数百千克切屑。链条张紧度要适当调整,过松会影响输送效果,过紧会增加磨损。定期润滑链条和导轨,检查磨损状况并及时更换易损件。设置紧急停止装置,确保操作安全。

四、特殊材料与复杂工件排屑策略

1、铝合金加工产生的切屑具有良好的延展性,容易形成长条状切屑缠绕刀具。采用断屑槽设计的铣刀能够有效控制切屑长度,断屑槽间距通常设置在0.3-0.8毫米范围内。提高进给速度和减小切削深度有助于断屑,但要平衡加工效率和表面质量。冷却液中添加极压添加剂能够减少切屑粘附,改善排屑效果。

2、不锈钢和耐热合金的切屑硬度高且具有粘附性,传统排屑方法效果有限。采用大流量冷却液和高压冲洗能够有效清除粘附切屑,冷却液流量要增加到普通钢材的2-3倍。选择适当的切削参数避免工硬化,减少切屑粘附现象。定期清理刀具表面的积聚物,保持切削刃锋利度。

3、深腔和窄槽加工时切屑排出困难,需要特殊的排屑设计。采用内冷却刀具能够从刀具内部供应冷却液,内冷却压力通常设定在3-10兆帕,能够有效冲洗深孔内的切屑。分段加工策略能够减少切屑堆积,每加工一定深度后退刀清理切屑。真空吸屑装置适用于精密加工,避免切屑对工件表面的二次损伤。

五、切屑清理安全操作与维护管理

1、人工清理切屑时必须遵守安全操作规程,停机断电后才能进行清理工作。佩戴防护手套和护目镜,避免锋利切屑割伤和高温切屑烫伤。使用专用工具如钩子、刷子清理切屑,严禁用手直接接触。清理电气部分时要特别小心,避免冷却液进入电气元件造成短路。建立安全操作标准作业程序,定期培训操作人员。

2、自动排屑系统需要定期检查和维护,包括冷却液循环系统、过滤装置和输送设备。每日检查冷却液液位和清洁度,定期更换滤芯和清理沉淀物。排屑设备的传动部件要定期润滑,检查磨损状况并及时维修。建立设备维护档案,记录故障现象和处理结果,总结维护经验。

3、切屑的分类收集和环保处理是企业的社会责任,不同材质的切屑要分类存放。金属切屑具有较高的回收价值,优质钢材切屑的回收价格可达废钢价格的80-90%。含有冷却液的切屑需要进行脱液处理,避免环境污染。建立切屑回收利用体系,与专业回收企业合作实现资源循环利用。制定环保管理制度,确保切屑处理符合环保法规要求。

以下是您可能还关注的问题与解答:

Q:铣削加工中切屑缠绕主轴如何预防和处理?

A:选择带断屑槽的铣刀,优化切削参数减少带状切屑的产生。增加冷却液流量和压力,从多个方向冲洗切削区域。安装挡屑板和导流装置,引导切屑流向收集区域。发现切屑缠绕时立即停机处理,不要强行继续加工。定期检查主轴防护装置,确保密封效果良好。建立预防性维护制度,减少切屑缠绕事故发生。

Q:如何根据不同材料选择最适合的排屑方法?

A:钢材加工推荐使用高压冷却液冲洗配合螺旋排屑器,能够有效处理带状切屑。铝合金加工要增强气吹系统,防止切屑粘附在工件表面。铸铁加工产生粉尘较多,需要配备除尘设备保护环境。不锈钢加工要提高冷却液流量,使用磁性分离器回收切屑。根据生产批量和切屑产生量选择手动或自动排屑系统。

Q:深孔和型腔铣削时切屑排出困难如何解决?

A:采用内冷却刀具系统,从刀具中心孔供应高压冷却液冲洗切屑。分层加工策略,每加工一定深度后退刀清理积聚的切屑。使用振动辅助加工技术,利用振动力促进切屑排出。设计专用的真空吸屑装置,在刀具附近设置吸屑口。优化刀具几何参数,增大排屑槽容积改善排屑性能。控制进给速度避免切屑过度堆积。

Q:切屑清理系统出现故障时如何快速诊断和处理?

A:建立故障诊断检查表,按照系统逐项检查排除故障。冷却液系统故障多为堵塞和泄漏,检查过滤器和管路连接。机械排屑系统故障通常为卡死和过载,检查传动部件和切屑堆积情况。电气控制故障要检查传感器信号和控制程序设置。建立备用系统和应急处理预案,确保生产连续性。培训维修人员掌握常见故障处理技能,缩短停机时间。

铣削切屑清理技术的发展反映了现代制造业对加工质量和生产效率的持续追求。企业应当根据自身的加工特点和生产规模,选择合适的排屑系统和管理方法。通过技术创新和管理优化,建立完善的切屑处理体系,不仅能够提高加工质量和设备利用率,还能够实现环保要求和资源回收利用,为企业创造综合效益。