铣削过程需要注意哪些事项?加工安全与质量保障

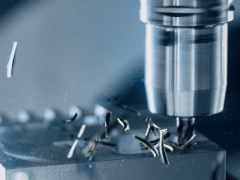

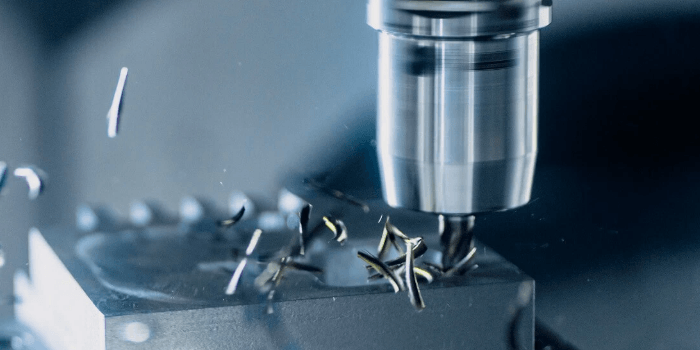

铣削加工,作为一种常用的金属切削方法,在机械制造中扮演着重要角色。为了保障加工安全和质量,我们需要在铣削过程中注意许多事项。本文将从安全操作、刀具选择、切削参数、工件装夹等方面详细讲解铣削过程中的注意事项,帮助大家提高加工效率和质量,避免安全事故的发生。

一、铣削前的安全准备工作

1、在开始铣削加工之前,安全准备工作是必不可少的。首先,我们要穿戴好劳动保护用品,例如工作服、安全帽、防护眼镜等。

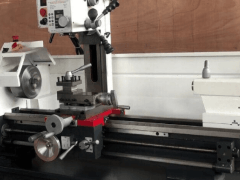

2、检查机床的防护装置是否完好,例如防护门、急停按钮等。确保机床处于正常工作状态。

3、清理工作区域,确保没有杂物和障碍物,避免发生意外。

二、刀具的选择和安装

1、刀具的选择直接影响加工效率和表面质量。我们需要根据被加工材料、加工类型以及精度要求选择合适的刀具。例如,加工铝合金可以选择硬质合金刀具,加工钢件可以选择高速钢刀具。

2、刀具的安装要牢固可靠,避免在加工过程中发生松动或脱落,造成安全事故。同时,要注意刀具的伸出长度,过长的伸出长度会降低刀具的刚性,影响加工精度。

3、选择合适的刀柄,确保刀柄与机床主轴的连接精度。

三、切削参数的确定

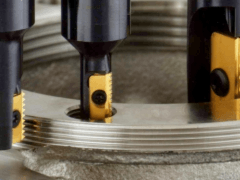

1、切削参数包括切削速度、进给量、背吃刀量等。这些参数需要根据刀具和被加工材料的特性进行优化,才能获得最佳的加工效果。

2、切削速度过高会导致刀具磨损加剧,切削速度过低则会降低加工效率。

3、进给量和背吃刀量也要根据实际情况进行调整,过大的进给量和背吃刀量会增加切削力,导致刀具崩刃或工件变形。

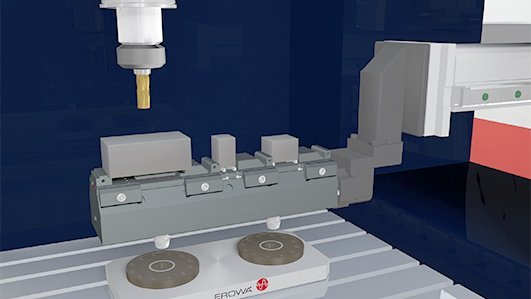

四、工件的装夹

1、工件的装夹要牢固可靠,避免在加工过程中发生位移或松动。选择合适的夹具,确保工件的定位精度。

2、对于薄壁零件或形状复杂的零件,需要采取特殊的装夹措施,以防止变形。

3、装夹完成后,要再次检查工件的稳定性,确保没有松动。

五、铣削过程中的监控和调整

1、在铣削过程中,要密切关注刀具的磨损情况、切削力的变化以及工件的表面质量。如果发现异常情况,应立即停止加工,并进行调整。

2、定期测量工件的尺寸,确保加工精度符合要求。

3、及时清理切屑,避免切屑堆积影响散热和排屑。

以下是您可能还关注的问题与解答:

Q:如何选择合适的切削液?

A:根据被加工材料和加工类型选择合适的切削液,可以提高刀具寿命和表面质量。

Q:如何避免刀具崩刃?

A:选择合适的刀具和切削参数,确保工件装夹牢固,并及时清理切屑。

Q:如何提高铣削加工的效率?

A:优化切削参数,选择高效的刀具和切削液,并采用合理的加工工艺。

铣削加工需要注意的事项很多,但只要我们认真对待每一个环节,就能保障加工安全和质量,提高生产效率。希望能帮助大家更好地进行铣削加工。