铣削质量优化技巧,提升加工表面精度的关键方法

铣削加工的质量直接影响零件的性能和使用寿命。将分享一些铣削质量优化技巧,帮助您提升加工表面精度,获得理想的加工效果。

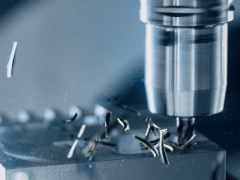

一、刀具的选择与应用

1、选择合适的刀具材质和几何形状:根据被加工材料的特性、加工类型和精度要求,选择合适的刀具材质和几何形状。例如,加工铝合金可以选择硬质合金刀具,而加工不锈钢则可以选择涂层硬质合金或陶瓷刀具。刀具的几何角度也至关重要,例如,较大的前角可以减小切削力,提高表面光洁度。

2、控制刀具的磨损:刀具的磨损会直接影响加工精度和表面质量。定期检查刀具的磨损情况,及时刃磨或更换刀具,才能保证加工质量的稳定性。例如,可以采用刀具磨损监测系统,实时监测刀具的磨损状态。

3、优化刀具的装夹方式:刀具的装夹方式对加工精度和稳定性也有很大影响。确保刀具装夹牢固,减少刀具的径向和轴向跳动。例如,可以使用液压夹头或热装夹头来提高刀具的装夹精度。

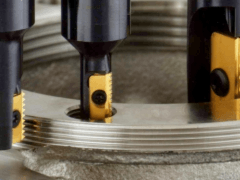

二、切削参数的优化

1、选择合适的切削速度、进给量和切削深度:切削参数的选择对加工质量至关重要。过高的切削速度容易导致刀具过热和磨损加剧,过低的切削速度则会降低加工效率。合理的进给量和切削深度可以保证加工效率和表面质量。例如,可以参考刀具厂商提供的切削参数推荐值,并根据实际情况进行调整。

2、优化切削用量:根据加工材料的特性和刀具的性能,优化切削用量,例如,可以采用变速铣削、变进给铣削等技术,提高加工效率和表面质量。例如,在加工薄壁零件时,可以采用较高的切削速度和较小的进给量,以避免零件变形。

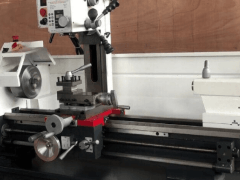

三、机床的维护与保养

1、确保机床的精度和稳定性:机床的精度和稳定性是保证加工质量的前提。定期检查机床的精度,及时维护和保养机床,才能保证加工质量的稳定性。例如,可以定期检查机床的导轨、丝杠、主轴等关键部件的精度和磨损情况。

2、减少机床的振动:机床的振动会直接影响加工表面质量。采取措施减少机床的振动,例如,可以使用减振装置、优化机床的结构设计等。例如,在加工大型零件时,可以采用支撑装置来减少零件的变形和振动。

四、切削液的应用

1、选择合适的切削液:切削液可以降低切削温度、减少刀具磨损、提高表面光洁度。根据加工材料和刀具的特性,选择合适的切削液。例如,加工铝合金可以选择水溶性切削液,而加工不锈钢则可以选择油性切削液。

2、控制切削液的浓度和流量:切削液的浓度和流量对加工质量也有影响。过低的浓度或流量会降低切削液的冷却和润滑效果,过高的浓度或流量则会造成浪费。例如,可以根据实际情况调整切削液的浓度和流量,以达到最佳的加工效果。

五、其他优化技巧

1、采用合理的加工路径:合理的加工路径可以提高加工效率和表面质量。例如,可以采用顺铣或逆铣的方式,根据具体情况选择合适的加工路径。

2、控制加工环境:加工环境的温度、湿度和清洁度也会影响加工质量。保持加工环境的稳定性和清洁度,可以提高加工质量的稳定性。

以下是您可能还关注的问题与解答:

Q:如何判断铣削加工的质量?

A:可以通过测量零件的尺寸精度、表面粗糙度、形状精度等指标来判断铣削加工的质量。

Q:如何选择合适的切削参数?

A:可以参考刀具厂商提供的切削参数推荐值,并根据实际情况进行调整。也可以通过试验的方法来确定最佳的切削参数。

Q:如何减少铣削加工中的振动?

A:可以采取多种措施来减少铣削加工中的振动,例如,提高机床刚性、优化刀具结构、选择合适的切削参数等。

铣削质量的优化是一个系统工程,需要综合考虑刀具、切削参数、机床、切削液等多个因素。通过不断优化和改进,才能获得理想的加工效果,提升产品质量和竞争力。