高速铣削加工有哪些技术要求?精度与效率的关键保障

高速铣削加工作为现代制造技术的重要发展方向,对设备性能、刀具材料、工艺参数等提出了严格的技术要求。主轴转速通常超过10000转每分钟,切削速度可达1000-3000米每分钟,进给速度达到10-50米每分钟。高速铣削的表面粗糙度可达Ra0.2-0.8微米,加工精度保持在IT6-IT8级水平。机床主轴功率密度要求达到2-4千瓦每万转,动态平衡等级需要G0.4或更高标准。刀具的刃口质量和涂层技术直接影响高速切削效果,现代涂层刀具在高速条件下的使用寿命可提升5-10倍。合理的工艺参数设置能够将材料去除率提高3-8倍,显著缩短加工周期。

一、机床系统的高速性能要求

1、主轴系统是高速铣削的核心部件,转速范围通常在15000-60000转每分钟之间。高速主轴采用陶瓷球轴承或磁悬浮轴承,径向跳动控制在0.002毫米以内,轴向窜动不超过0.001毫米,主轴刚性要达到100牛米每微米以上。主轴冷却系统要能够控制温升在10摄氏度以内,避免热变形影响加工精度。高速主轴的功率特性曲线要保证在高转速区域有足够的输出扭矩。

2、进给系统要具备高速响应和精确控制能力,最大进给速度达到30-80米每分钟。直线电机驱动的进给系统加速度可达20-50米每秒平方,定位精度保持在±0.003毫米以内,重复定位精度达到±0.002毫米。高精度光栅尺的分辨率要求0.1微米或更高,反馈控制周期缩短到1毫秒以内。进给系统的刚性要足够抵抗高速切削产生的动态载荷。

3、机床整体结构要具备良好的动态特性,固有频率要远离切削激振频率范围。床身和立柱采用高强度铸铁或焊接钢结构,动态刚性比静态刚性更为重要,动刚性系数要达到50牛每微米以上。机床的热稳定性设计包括对称结构、热补偿和强制冷却等措施。基础隔振和环境控制对高速加工的稳定性影响显著。

二、刀具材料与几何设计要求

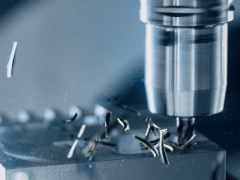

1、高速铣削刀具材料要具备高硬度、高耐磨性和良好的热稳定性,硬质合金和陶瓷材料是主要选择。超细晶粒硬质合金的硬度可达92-95HRA,抗弯强度达到3000-4000兆帕,适合高速精密加工。涂层技术能够显著提升刀具性能,TiAlN涂层的使用温度可达800摄氏度,AlCrN涂层具有更好的抗氧化性能。PCD和CBN刀具适用于有色金属和硬化材料的高速加工。

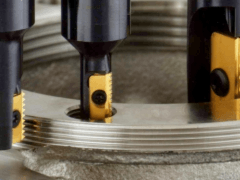

2、刀具几何参数的设计要适应高速切削的特点,前角设计要平衡切削阻力和刀刃强度。螺旋角通常在30-45度范围内,不等螺旋角设计能够有效减少切削振动和噪声。刃口处理要精细,刃口半径控制在0.005-0.015毫米,刃口的一致性对表面质量影响显著。刀具的排屑槽设计要保证高速切削时的顺畅排屑。

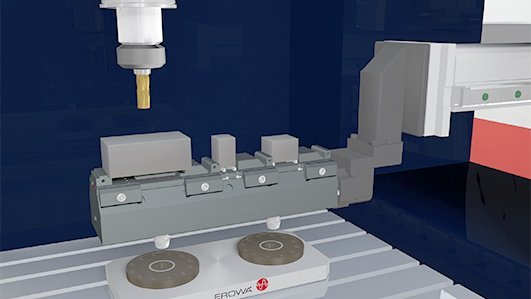

3、刀具的动平衡要求极为严格,平衡等级要达到G1.0或G0.4标准。高速旋转时的离心力会放大不平衡量的影响,不平衡量每增加1克毫米会产生约35牛顿的离心力在20000转每分钟转速下。刀具装夹系统要保证高精度和高刚性,热装夹或液压夹具是常用选择。刀具悬伸长度要尽量短,长径比控制在3:1以内为宜。

三、切削参数优化与控制策略

1、高速铣削的切削速度选择要根据刀具材料和工件材料确定,硬质合金刀具铣削钢材的速度可达300-800米每分钟。切削速度过高会加剧刀具磨损和产生过多切削热,最佳切削速度通常在刀具制造商推荐值的80-90%范围内。不同材料的切削速度范围差异较大,铝合金可达1000-3000米每分钟,钛合金仅为80-150米每分钟。

2、进给量的设定要考虑表面质量和加工效率的平衡,每齿进给量通常在0.05-0.3毫米范围内。进给量过小会产生积屑瘤和加工硬化,进给量过大会增加切削力和刀具负荷,影响表面质量。高速铣削时推荐使用较小的轴向切深和较大的径向切宽,切削深度控制在刀具直径的5-20%。变进给策略能够适应复杂曲面加工的需要。

3、切削路径规划对高速铣削的效果影响显著,要避免急停急起和方向突变。顺铣方式能够获得更好的表面质量,进刀和退刀方式要采用圆弧过渡,减少切削冲击和振动。等高线铣削和螺旋铣削适合曲面加工,能够保持稳定的切削负荷。预读功能和轨迹平滑算法能够提高加工的连续性和表面质量。

四、冷却润滑与排屑系统要求

1、高速铣削产生大量切削热,冷却系统的设计至关重要。高压冷却液能够有效带走切削热和促进排屑,压力通常在10-70巴范围内。微量润滑技术能够在减少切削液用量的同时保持良好的冷却润滑效果。冷风冷却适用于干切削加工,风速要求在30-50米每秒。内冷却刀具能够将冷却液直接送到切削区域。

2、切削液的选择要考虑冷却性能、润滑性能和环保要求,水基切削液的冷却效果好但润滑性能有限。合成切削液具有良好的综合性能,浓度控制在3-8%范围内,pH值保持在8.5-9.5之间。切削液的清洁度要求较高,过滤精度达到25-50微米。定期检测切削液的性能指标,及时更换变质的切削液。

3、排屑系统要能够及时清除大量的切屑,避免二次切削和刀具磨损。链式排屑器和螺旋排屑器适合不同类型的切屑清理,排屑能力要与材料去除率相匹配,避免切屑堆积。切屑的形态控制通过刀具几何参数和切削参数调节,理想的切屑应该是短而卷曲的形状。排屑方向要避开精密表面和测量装置。

五、质量监控与安全保障措施

1、高速铣削过程的监控包括切削力、振动、温度和声音等多个参数。切削力监控能够及时发现刀具磨损和切削异常,正常切削力应保持在设定范围内,突然增大可能表示刀具钝化或积屑瘤形成。振动监测系统能够识别共振频率和异常振动,主轴振动幅值应控制在2-5微米以内。声音监测可以检测刀具破损和切削不稳定现象。

2、在线测量技术能够实现加工质量的实时控制,激光测量和接触式测量各有应用场合。机床集成的测头系统可以自动检测工件尺寸和刀具长度,测量精度达到±0.002毫米,测量周期控制在数秒内。自适应控制系统根据测量结果调整切削参数,保持加工质量的稳定性。建立质量数据库,分析加工精度的变化趋势。

3、安全保障措施包括防护装置、紧急停止和故障诊断等功能。高速旋转的刀具和切屑具有较大的危险性,防护罩要能够承受刀具破损时的冲击力,安全等级达到IP54以上。紧急停止系统要能够在2秒内使主轴完全停止,制动系统的可靠性至关重要。故障诊断系统要能够预测设备故障,避免突发事故的发生。操作人员要经过专业培训,掌握高速加工的安全操作规程。

以下是您可能还关注的问题与解答:

Q:如何确定特定材料的最佳高速铣削参数组合?

A:首先查阅刀具制造商的推荐参数作为起始点,然后通过切削试验进行优化。监测切削力、振动和表面质量等指标,逐步调整切削速度和进给量。建立参数数据库记录不同材料的最佳参数组合。考虑加工要求的不同,精加工和粗加工采用不同的参数策略。利用仿真软件预测切削效果,减少试验成本和时间。

Q:高速铣削中如何有效控制加工振动和提高表面质量?

A:选择合适的刀具几何参数,不等螺旋角和变齿距设计能够有效减少振动。优化切削参数避开共振频率,使用稳定性叶瓣图指导参数选择。提高系统刚性,缩短刀具悬伸长度和增强夹具刚性。采用适当的切削策略,避免急停急起和方向突变。使用减振刀柄和阻尼材料减少振动传递。定期检查设备精度和平衡状态。

Q:数控编程对高速铣削加工有哪些特殊要求?

A:程序段要足够密集以保证轮廓精度,直线段长度控制在0.01-0.1毫米范围内。使用高级插补功能如NURBS插补和样条插补提高轮廓精度。设置合理的前瞻段数和加减速时间常数。刀具路径要连续平滑,避免尖角和不连续点。合理设置切削参数的变化率,避免参数突变引起冲击。使用仿真功能验证程序的正确性和优化切削路径。

Q:高速铣削设备的维护保养有哪些关键要点?

A:主轴系统要定期检查轴承状态和动平衡精度,监测振动和温升变化。进给系统要保持导轨清洁和润滑充分,定期校验定位精度。刀具系统要检查夹紧力和跳动精度,及时更换磨损的刀具。冷却系统要保持清洁和压力稳定,定期更换过滤器和切削液。建立设备运行记录,跟踪性能变化趋势。制定预防性维护计划,避免突发故障影响生产。

高速铣削加工技术的发展对制造业的效率提升和产品质量改善具有重要意义。随着刀具材料、机床技术和控制系统的不断进步,高速铣削的应用范围将进一步扩大。企业应当根据自身的加工需求和技术水平,合理选择高速铣削设备和工艺方案。通过系统的技术培训和持续的工艺优化,充分发挥高速铣削技术的优势,提升制造竞争力和市场响应能力。