如何提高曲面精加工的光滑度?探讨关键技术与方法

在工业制造领域,曲面精加工的光滑度直接影响着产品的质量和性能。本文将深入探讨如何提高曲面精加工的光滑度,为您解析关键技术与方法。我们将从多个角度分析这一问题,为您提供专业、实用的解决方案。

一、理解曲面精加工的基本原理

曲面精加工是一种高精度的表面处理技术,旨在获得高质量的表面光洁度和形状精度。要提高加工光滑度,首先需要深入理解其基本原理:

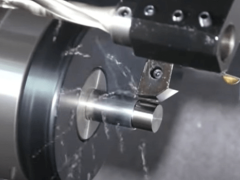

1、材料去除机理:精加工过程中,通过精确控制的切削或磨削动作,逐步去除工件表面的微小材料。

2、表面形成过程:在材料去除的同时,工具与工件表面的相互作用会形成新的表面纹理。

3、影响因素:加工参数(如切削速度、进给率)、刀具几何形状、冷却润滑条件等都会影响最终的表面光滑度。

二、选择合适的加工工艺

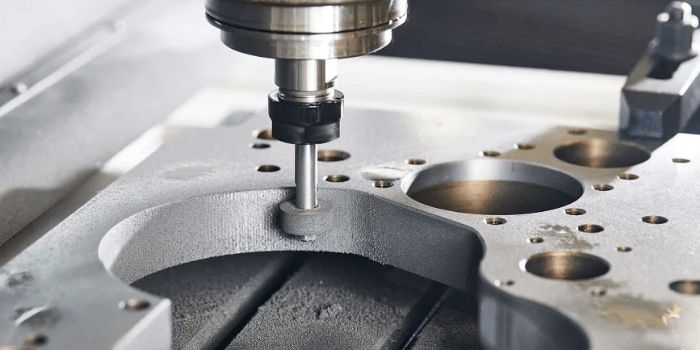

提高曲面精加工光滑度的关键在于选择适当的加工工艺。以下是几种常用的高精度曲面加工方法:

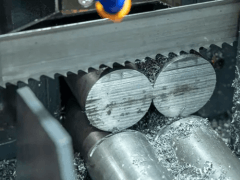

1、精密磨削:使用精密砂轮对工件表面进行研磨,可以达到很高的表面光洁度,Ra值可达0.1μm以下。

2、超精密切削:采用金刚石刀具进行切削,可以实现纳米级的表面粗糙度,Ra值可达到0.005μm。

3、抛光:利用柔性抛光工具和抛光液对表面进行细微磨削,可以获得镜面效果,Ra值可达0.01μm左右。

4、电化学加工:通过电解作用去除材料,可以获得无应力、高光洁度的表面,适用于难加工材料。

三、优化加工参数

为了提高曲面精加工的光滑度,需要精心调整和优化各项加工参数:

1、切削速度:通常情况下,提高切削速度可以改善表面光洁度。例如,对于硬质合金材料,建议使用200-300m/min的高速切削。

2、进给率:降低进给率有助于获得更光滑的表面。典型的精加工进给率可能在0.05-0.1mm/rev范围内。

3、切削深度:精加工阶段应采用较小的切削深度,通常在0.1-0.5mm之间,以减少表面粗糙度。

4、刀具几何参数:优化刀具的前角、后角和刃倾角可以显著影响表面质量。例如,增大后角可以减少摩擦,提高表面光洁度。

四、提升刀具性能

高质量的刀具对于实现光滑的曲面至关重要:

1、材料选择:使用高硬度、耐磨性好的刀具材料,如聚晶金刚石(PCD)或立方氮化硼(CBN),可以保持锋利的刃口,提高加工精度。

2、刃口处理:采用精密磨削或离子束加工等技术对刃口进行处理,可以获得纳米级的刃口锐度,Ra值可达0.01μm以下。

3、涂层技术:应用如TiAlN或DLC等高性能涂层可以提高刀具的耐磨性和热稳定性,从而提高加工表面质量。

五、应用先进的加工技术

引入新兴的加工技术可以突破传统加工方法的限制,进一步提高曲面光滑度:

1、超声振动辅助加工:在传统切削过程中叠加高频超声振动,可以显著改善表面质量,Ra值可降低30-50%。

2、磁流变抛光:利用可控磁场来精确控制抛光介质的流动,可以实现纳米级的表面光洁度,Ra值可达0.001μm。

3、离子束抛光:使用高能离子束轰击工件表面,可以在原子尺度上进行材料去除,适用于超光滑表面的制备。

4、激光抛光:利用激光熔化表面微观凸起,通过表面张力作用形成光滑表面,可以在复杂曲面上实现高效率抛光。

以下是您可能还关注的问题与解答:

Q:如何判断曲面精加工的光滑度达标?

A:可以使用表面粗糙度仪或白光干涉仪等仪器进行测量。通常以Ra(算术平均偏差)或Rz(十点平均高度)等参数来表征,具体标准因应用而异。

Q:提高曲面精加工光滑度会影响加工效率吗?

A:通常会略微降低效率,因为需要更慢的进给速度和更多的加工次数。但通过优化工艺参数和采用先进技术,可以在保证光滑度的同时提高效率。

Q:不同材料的曲面精加工有什么特殊考虑吗?

A:是的,不同材料的加工特性差异很大。例如,钛合金需要低速切削以控制热量,而硬质合金则需要高速加工以减少切削力。选择合适的刀具材料和切削参数至关重要。

提高曲面精加工的光滑度是一个复杂的系统工程,需要综合考虑工艺、设备、刀具等多个因素。通过深入理解加工原理,选择合适的加工方法,优化加工参数,提升刀具性能,并应用先进技术,我们可以显著提高曲面的光滑度。在实际生产中,还需要根据具体的工件材料、形状和精度要求,进行针对性的工艺优化和参数调整,以获得最佳的加工效果。