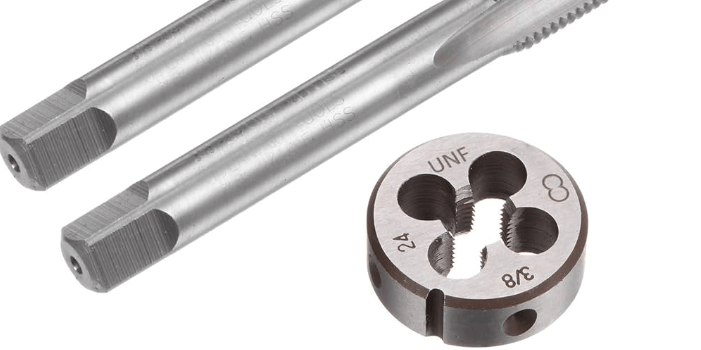

丝攻的硬度极限分析,哪些材料适合攻丝?

丝攻是机械加工中不可或缺的工具,用于在各种材料中创建内螺纹,本文将为您详细分析丝攻的硬度极限,并探讨哪些材料适合攻丝。这些信息对于工程师、机械操作员和质量控制人员来说都是至关重要的,让我们深入了解丝攻的性能极限和应用范围。

一、丝攻的硬度特性

丝攻的硬度是决定其性能和使用寿命的关键因素。通常,丝攻的硬度要比被加工材料高出至少10-15HRC(洛氏硬度C级)。这是为了确保丝攻能够有效切削材料而不会过快磨损或损坏。

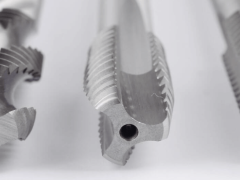

1. 高速钢(HSS)丝攻:硬度通常在62-65HRC之间。

2. 粉末高速钢(PHSS)丝攻:硬度可达65-67HRC。

3. 钴高速钢丝攻:硬度范围在64-66HRC。

4. 硬质合金丝攻:硬度最高,可达70-75HRC。

二、丝攻的硬度极限分析

丝攻的硬度极限取决于多个因素:

1. 丝攻材料:不同材质的丝攻有不同的硬度极限。例如,硬质合金丝攻可以加工更硬的材料。

2. 被加工材料:一般来说,丝攻能够有效加工硬度不超过45-50HRC的材料。

3. 加工条件:冷却液的使用、切削速度和进给率都会影响丝攻的实际硬度极限。

4. 螺纹深度:较深的螺纹会增加丝攻的负荷,可能降低其有效硬度极限。

5. 表面处理:某些表面处理(如TiN涂层)可以提高丝攻的耐磨性,从而提高其硬度极限。

三、适合攻丝的材料分析

根据丝攻的硬度特性,以下是一些常见的适合攻丝的材料:

1. 低碳钢和中碳钢:硬度通常在30-40HRC以下,是最常见的攻丝材料。

2. 不锈钢:根据型号不同,硬度可达35-45HRC,需要使用特殊的丝攻。

3. 铝合金:硬度较低,通常在30HRC以下,易于攻丝。

4. 铜和黄铜:硬度较低,通常不超过35HRC,适合大多数丝攻。

5. 铸铁:根据类型不同,硬度可达40-50HRC,需要使用高硬度丝攻。

6. 某些热处理钢:硬度可达45-50HRC,需要使用特殊的高硬度丝攻。

四、丝攻选择与使用建议

为了在不同硬度的材料上获得最佳攻丝效果,请考虑以下建议:

1. 材料匹配:选择硬度适当的丝攻,确保其硬度高于被加工材料至少10-15HRC。

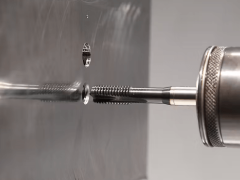

2. 冷却液使用:对于较硬的材料,使用适当的切削油或冷却液可以延长丝攻寿命。

3. 速度控制:硬度较高的材料需要降低切削速度,以减少丝攻磨损。

4. 预钻孔:确保预钻孔尺寸合适,过小会增加丝攻负荷,过大会影响螺纹质量。

5. 定期检查:经常检查丝攻的磨损情况,及时更换以保证加工质量。

五、攻丝技术的未来发展

随着材料科学和制造技术的进步,攻丝技术也在不断发展:

1. 新型涂层技术:如纳米涂层,可以显著提高丝攻的硬度和耐磨性。

2. 复合材料丝攻:结合不同材料的优点,开发出更高性能的丝攻。

3. 智能攻丝系统:通过传感器和数据分析,实时调整攻丝参数,提高效率和质量。

4. 3D打印丝攻:可以根据特定需求定制丝攻,适应更广泛的材料和应用。

以下是您可能还关注的问题与解答:

Q:如何判断材料是否太硬而不适合攻丝?

A:如果材料硬度超过50HRC,通常被认为太硬,不适合常规攻丝。此时可考虑使用硬质合金丝攻或其他加工方法,如螺纹铣削。

Q:攻丝过程中丝攻断裂的主要原因是什么?

A:主要原因包括:选择了不适合的丝攻、材料过硬、切削速度过快、冷却不足、预钻孔尺寸不当等。正确选择工具和参数可以大大减少断裂风险。

Q:对于特别硬的材料,有什么替代攻丝的方法?

A:对于非常硬的材料(超过55HRC),可以考虑使用螺纹铣削、螺纹磨削或电火花加工等方法来创建内螺纹。这些方法虽然可能较慢,但能处理更硬的材料。

了解丝攻的硬度极限和适用材料范围对于提高加工效率和质量至关重要。通过选择合适的丝攻、优化加工参数,并结合新兴技术,我们可以不断拓展攻丝技术的应用边界。记住,在实际操作中,要根据具体情况灵活调整,并始终遵守安全规程。随着您经验的积累,您将能够更加得心应手地处理各种攻丝挑战。