专用车削刀片有哪些类型?不同刀片的特点与适用加工场景

在现代机械加工领域,专用车削刀片类型的选择直接决定着加工效率和产品质量。当你面对复杂多样的工件材料和加工要求时,是否经常为选择合适的刀片而困惑?实际上,了解不同类型刀片的特性和适用场景,可以将加工效率提升30%以上,同时显著改善表面质量。目前市场上的车削刀片类型已经发展出数百种规格,每种都有其独特的几何设计和材料特性,掌握这些知识对于优化加工工艺至关重要。

一、按刀片形状分类的主要类型及应用特点

1、三角形刀片的设计优势:三角形刀片是最常见的车削刀片类型之一,具有三个可用的切削刃,经济性突出。标准三角形刀片的顶角为60度,适合外圆车削、端面车削和轻型切槽加工。刀片厚度通常在3.97-6.35毫米之间,刃长范围从6-25毫米,能够承受中等切削力。在加工普通钢材时,三角形刀片可以实现0.1-0.8毫米的进给量,表面粗糙度达到Ra1.6-6.3微米。

2、方形刀片的稳定性能:方形刀片拥有四个相同的切削刃,是经济性最佳的选择。90度的刀尖角使其具有良好的强度和稳定性,特别适合重切削和间断切削加工。标准方形刀片的边长规格包括6.35、9.525、12.7、15.875和19.05毫米等,厚度从3.18到6.35毫米。在加工铸铁和钢材时,方形刀片能够承受较大的切削深度,可达5-8毫米,同时保持良好的刀具寿命。

3、圆形刀片的特殊应用:圆形刀片具有最强的刃口强度,适用于重载荒加工和难加工材料的切削。由于没有刀尖角的限制,圆形刀片在切削过程中产生的切削力相对均匀,有利于减少振动和改善表面质量。直径规格从6-25毫米不等,主要用于仿形车削、粗加工和断续切削。当加工硬化钢或高温合金时,圆形刀片的刀具寿命比传统刀片提高40-60%。

二、按切削材料分类的刀片选择策略

1、硬质合金刀片的性能特征:硬质合金是目前应用最广泛的刀片材料,通过调整钨钴比例可以获得不同的性能特性。P类硬质合金(如P10、P20、P30)主要用于钢材加工,硬度范围HRA89-94,适合连续切削;M类硬质合金适用于不锈钢和铸铁;K类硬质合金则专门用于铸铁和有色金属。在加工普通碳钢时,P20硬质合金刀片可以实现180-250米每分钟的切削速度,刀具寿命达到15-30分钟。

2、涂层刀片的技术优势:现代涂层技术显著提升了刀片性能,常见的涂层包括TiN、TiCN、TiAlN和Al2O3等。TiN涂层提供良好的耐磨性,适合中低速切削;TiAlN涂层具有优异的高温性能,可将切削速度提升50-80%;多层涂层刀片结合了不同涂层的优点,能够适应更宽的加工范围。涂层厚度通常控制在2-15微米,合理的涂层选择可以将刀具寿命延长3-5倍。

3、陶瓷和超硬材料刀片:陶瓷刀片具有极高的耐热性和化学稳定性,适用于高速精加工。氧化铝陶瓷刀片可承受1000摄氏度以上的切削温度,切削速度可达500-1000米每分钟;氮化硅陶瓷刀片韧性更好,适合加工铸铁。立方氮化硼(CBN)刀片主要用于淬火钢的精密加工,硬度仅次于金刚石,可加工HRC45-70的硬化钢,表面粗糙度可达Ra0.4微米以下。

三、专用功能刀片的设计特点与应用

1、断屑槽设计的优化原理:现代车削刀片普遍采用专门设计的断屑槽,通过控制切屑的卷曲和折断来实现良好的排屑效果。常见的断屑槽型包括通用型、精加工型、粗加工型和重切削型。精加工用断屑槽深度较浅(0.1-0.3毫米),适合小进给量加工;粗加工用断屑槽较深(0.5-1.2毫米),能够处理大切屑。合理的断屑槽设计可以减少机床停机时间20-30%,提高自动化加工的可靠性。

2、螺纹车削专用刀片:螺纹加工要求刀片具有精确的几何角度和优异的刃口质量。内螺纹刀片通常采用特殊的L形或T形设计,便于在狭小空间内操作;外螺纹刀片则注重刀尖强度和加工精度。螺纹刀片的螺距精度要求控制在±0.02毫米以内,表面粗糙度达到Ra1.6微米。对于精密螺纹加工,推荐使用PVD涂层的硬质合金刀片,能够保证长时间的尺寸稳定性。

3、切槽和切断专用刀片:切槽刀片需要承受较大的径向切削力,因此刀片设计注重强度和刚性。标准切槽刀片宽度从1.5-8毫米不等,切深可达30毫米以上。切断刀片则要求具有锋利的刃口和良好的排屑性能,避免切屑缠绕导致工件表面划伤。在加工不锈钢等粘性材料时,专用切断刀片的排屑槽设计能够有效防止积屑瘤的形成,确保切断面质量。

四、刀片选择的技术标准与性能指标

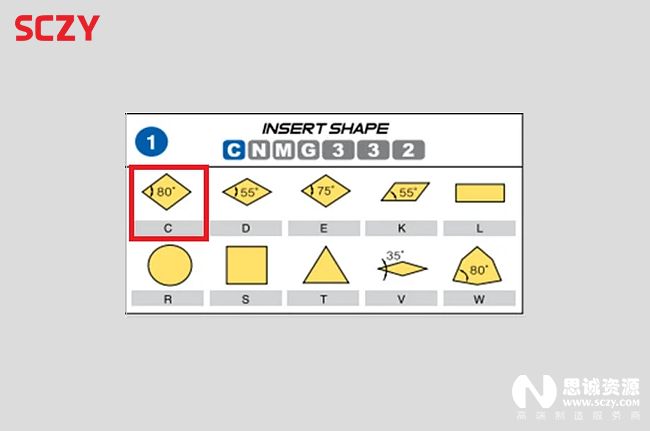

1、ISO标准编号系统解读:国际标准化组织制定的刀片编号系统为用户提供了清晰的选择指南。编号中包含了刀片形状、后角、公差等级、断屑槽型式、刃长、厚度、刀尖圆弧半径等关键信息。例如CNMG120408表示:C为菱形80度、N为0度后角、M为中等精度、G为带断屑槽、刃长12毫米、厚度4毫米、刀尖圆弧0.8毫米。理解这一编号系统有助于准确选择适合的刀片规格。

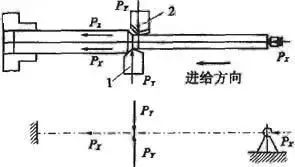

2、切削参数与刀片匹配原则:不同类型的刀片对应不同的切削参数范围,需要根据加工要求进行合理匹配。粗加工时优先选择强度高的刀片,切削速度80-150米每分钟,进给量0.3-0.8毫米每转;精加工时选择锋利度好的刀片,切削速度150-300米每分钟,进给量0.05-0.2毫米每转。刀片的几何参数如前角、后角、刀尖圆弧半径等需要与具体的加工条件相匹配。

3、刀具寿命评估与经济性分析:评估刀片性能需要综合考虑刀具寿命、加工质量和成本因素。通常以刀具磨损量或加工时间为标准,后刀面磨损量达到0.3毫米或加工时间达到15-30分钟时需要更换。高品质刀片虽然成本较高,但由于更长的使用寿命和更好的加工质量,综合成本往往更低。在批量生产中,应建立刀具管理系统,记录不同刀片在各种工况下的性能表现。

五、新型刀片技术发展趋势与应用前景

1、纳米涂层技术的突破:最新的纳米结构涂层技术正在革命性地改善刀片性能。纳米多层涂层通过控制涂层的微观结构,实现了硬度和韧性的最佳平衡。AlCrN纳米涂层的硬度可达3500HV,同时保持良好的抗冲击性能;TiAlSiN纳米复合涂层在高温下仍能保持优异的耐磨性。这些先进涂层使得刀片能够在更高的切削速度下工作,切削效率提升可达50-100%。

2、智能刀片监测系统:集成传感器技术的智能刀片能够实时监测切削过程中的温度、振动和磨损状态。通过无线传输将数据发送到控制系统,实现刀具状态的在线监控和预警。当检测到刀具磨损接近极限时,系统自动提示更换,避免过度磨损导致的工件报废。这种智能化技术特别适用于自动化程度较高的生产线。

3、定制化刀片解决方案:随着个性化制造需求的增长,刀片供应商越来越多地提供定制化解决方案。根据用户的具体加工要求,优化刀片的几何参数、材料成分和涂层配置。例如针对特定的不锈钢牌号,开发专用的刀片几何和涂层组合,可将加工效率提升40%以上。这种定制化趋势将成为未来刀片行业发展的重要方向。

以下是您可能还关注的问题与解答:

Q:如何根据工件材料选择合适的车削刀片?

A:选择车削刀片首先要考虑工件材料的硬度和切削性能。加工钢材时选择P类硬质合金刀片,如P10适合精加工、P30适合粗加工;加工铸铁选择K类刀片,如K10用于精加工、K30用于粗加工;加工不锈钢选择M类刀片或带涂层的刀片。同时要考虑加工方式,连续切削选择韧性好的刀片,断续切削选择强度高的刀片。

Q:涂层刀片相比无涂层刀片有什么优势?

A:涂层刀片的主要优势包括:刀具寿命延长2-5倍、可以使用更高的切削速度、减少刀具磨损、改善表面质量、降低切削温度。TiN涂层提升耐磨性,TiAlN涂层提高高温性能,Al2O3涂层增强化学稳定性。虽然涂层刀片成本高20-50%,但综合考虑刀具寿命和加工效率,总体成本通常更低。

Q:车削刀片的切削参数应该如何设置?

A:切削参数设置需要综合考虑刀片材料、工件材料和加工要求。一般原则:粗加工时切削速度80-150米每分钟,进给量0.3-0.8毫米每转,背吃刀量2-5毫米;精加工时切削速度150-300米每分钟,进给量0.05-0.2毫米每转,背吃刀量0.2-1毫米。具体参数还要根据机床功率、工件刚性等因素调整,建议从保守参数开始逐步优化。

Q:如何判断车削刀片需要更换?

A:刀片更换的判断标准包括:后刀面磨损量达到0.3毫米、月牙洼磨损深度超过0.1毫米、刀尖缺损、加工表面质量下降、尺寸精度超差、切削力明显增大、出现振动或异常声音。建议建立刀具管理档案,记录每把刀片的使用时间和加工件数,根据统计数据制定预防性更换计划,避免因刀具过度磨损导致工件报废。

掌握专用车削刀片类型的选择和应用知识,是现代机械加工中提高效率和保证质量的关键要素。随着材料科学和制造技术的不断发展,新型刀片正朝着更高性能、更智能化的方向演进。合理选择和使用不同类型的车削刀片,不仅能够显著提升加工效率,还能有效降低生产成本,为企业创造更大的经济价值。