精加工车刀的类型有哪些?不同刀具的特点与应用场景

精加工车刀作为数控车削加工的核心工具,直接决定了工件的表面质量和尺寸精度。在现代制造业中,精加工通常要求表面粗糙度达到Ra0.2-0.8μm,尺寸精度控制在IT6-IT8级别。不同类型的精加工车刀具有各自独特的几何特征和适用范围,从传统的高速钢刀具到现代的涂层硬质合金刀片,每种刀具都有其最佳的应用场景。合理选择精加工车刀类型能够将加工效率提升30-50%,同时保证表面质量满足设计要求。

一、按刀片材料分类的精加工车刀

1、硬质合金精加工车刀是目前应用最广泛的类型。YG类硬质合金刀片含钴量为6-10%,硬度达到HRA89-92,适用于钢件的精加工。刀片前角通常设计为5-15°,后角8-12°,刀尖圆弧半径控制在0.2-0.8mm范围内。硬质合金刀片的切削速度可达150-300m/min,进给量控制在0.05-0.2mm/r,能够获得良好的表面质量。

2、涂层硬质合金刀片在精加工领域表现优异。TiN涂层厚度为2-4μm,可将刀具寿命延长50-100%;TiAlN涂层适用于高速切削,工作温度可达800℃;多层涂层结构能够兼顾硬度和韧性。涂层刀片的摩擦系数降低到0.3-0.5,有效减少切削热和积屑瘤产生,表面粗糙度可达Ra0.1-0.4μm。

3、陶瓷刀片适用于高硬度材料的精加工。氧化铝陶瓷刀片硬度达到HRA93-95,切削速度可达500-1000m/min,但韧性相对较差。氮化硅陶瓷刀片具有更好的抗冲击性能,适用于铸铁和淬硬钢的精加工。陶瓷刀片的热稳定性好,高温下硬度保持率高,但对机床刚性和工艺系统稳定性要求严格。

二、按刀具几何形状分类的车刀类型

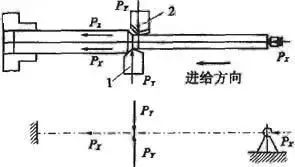

1、尖形精加工车刀具有锋利的切削刃,适用于外圆、端面和锥面的精加工。刀尖角通常为80-95°,主偏角45-75°,副偏角5-15°。尖形刀具的优点是切削力小、表面质量好,但刀尖强度相对较低。刀尖圆弧半径的选择对表面粗糙度影响很大,半径0.2mm适用于精细加工,0.8mm适用于一般精加工。

2、圆弧形精加工车刀采用较大的刀尖圆弧设计,半径通常为1.2-2.4mm。这种刀具能够产生较小的进给痕迹,表面质量优良,刀具寿命长。圆弧刀具特别适用于连续切削和高进给精加工,进给量可达0.3-0.5mm/r,同时保持良好的表面质量。但需要注意的是,圆弧半径过大会增加切削力和振动倾向。

3、成形精加工车刀专门用于特定轮廓的精加工。刀刃形状与工件最终轮廓相匹配,能够一次成形复杂的外形轮廓。成形刀具的设计精度要求很高,刀刃轮廓误差应控制在0.01mm以内。这类刀具主要用于批量生产中的沟槽、圆弧、螺纹等特殊形状的精加工。

三、按切削方式分类的专用精加工刀具

1、仿形精加工车刀通过靠模或数控程序控制,能够加工复杂的曲面轮廓。刀具通常采用较小的刀尖圆弧半径,0.1-0.4mm范围内,以减小加工误差。仿形加工的进给速度较慢,通常为50-200mm/min,但能够获得很高的轮廓精度。这类刀具特别适用于汽车零部件如凸轮轴、曲轴等复杂轮廓的精加工。

2、螺纹精加工车刀专门用于螺纹的精加工和修整。螺纹刀片的几何角度必须与螺纹牙形精确匹配,公制螺纹刀片的牙形角为60°,英制螺纹为55°。精密螺纹加工要求螺距精度达到6H级别,表面粗糙度Ra1.6μm以内。多齿螺纹刀具能够提高加工效率,但对机床精度要求更高。

3、切槽精加工刀具用于各种槽形的精密加工。槽刀的宽度精度要求在±0.02mm以内,刀刃直线度误差不超过0.01mm。切槽深度的控制精度直接影响零件的装配性能,通常要求达到±0.05mm。窄槽加工时刀具容易产生振动,需要选择刚性好的刀杆和合适的悬伸长度。

四、特殊材料专用的精加工车刀

1、不锈钢精加工专用车刀针对不锈钢材料的加工特点设计。不锈钢具有加工硬化严重、导热性差、切削温度高等特点,需要采用锋利的刀刃和正前角设计。前角通常选择10-20°,后角12-15°,主偏角45-60°。切削速度控制在80-150m/min,避免切削温度过高导致加工硬化。

2、钛合金精加工刀具面临着更大的技术挑战。钛合金的导热系数仅为17W/m·K,是钢材的1/4,切削热主要集中在刀尖附近。刀具材料通常选择含钴量较高的硬质合金或TiAlN涂层刀片。切削参数需要严格控制,切削速度60-120m/min,进给量0.1-0.3mm/r,冷却润滑必须充分,防止刀具过热失效。

3、铝合金精加工车刀需要考虑材料的粘附特性。铝合金容易在刀具表面形成积屑瘤,影响表面质量。刀具通常采用大前角设计,前角15-25°,刀刃要求非常锋利。金刚石涂层或类金刚石涂层能够有效防止铝合金粘附,延长刀具寿命。切削速度可以很高,达到300-800m/min,但要注意工件的夹紧和冷却。

五、数控专用精加工刀具系统

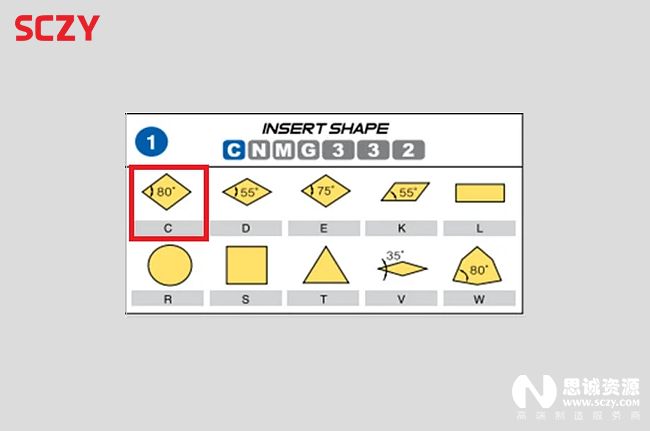

1、可转位精加工刀片系统具有经济性和通用性优势。标准可转位刀片如WNMG、CNMG等,每个刀片有多个切削刃,利用率高。刀片的夹紧方式包括上压式、侧压式和螺钉紧固式,夹紧力的大小直接影响加工精度。现代可转位刀具系统的重复定位精度可达±0.005mm,满足精加工要求。

2、整体硬质合金精加工车刀适用于小直径工件的精加工。刀具直径通常在φ3-φ25mm范围内,能够实现较大的悬伸长度比,L/D可达6-8倍。整体刀具的刚性好、精度高,但成本相对较高。刀具的动平衡对高速精加工非常重要,不平衡量应控制在G2.5级以内。

3、模块化精加工刀具系统通过标准化接口实现刀具的快速更换。刀杆和刀头采用锥面或螺纹连接,连接精度达到0.003mm径向跳动。这种系统的优点是库存成本低、更换效率高,特别适用于多品种小批量的精加工生产。刀具预调仪的使用能够进一步提高换刀精度和效率。

以下是您可能还关注的问题与解答:

Q:如何选择合适的精加工车刀类型?

A:选择精加工车刀需要综合考虑工件材料、精度要求、批量大小和设备条件。对于钢件一般精加工选择涂层硬质合金刀片,高精度要求可选择陶瓷刀片。小批量生产优先选择通用性强的可转位刀具,大批量生产可考虑专用成形刀具。

Q:精加工车刀的使用寿命一般是多长?

A:精加工车刀的寿命取决于多个因素,硬质合金刀片一般可加工30-60分钟,涂层刀片可延长到60-120分钟。陶瓷刀片虽然硬度高但脆性大,实际使用寿命可能较短。合理的切削参数和良好的冷却润滑能够显著延长刀具寿命。

Q:为什么精加工时表面会出现振纹?

A:振纹通常由切削振动引起,主要原因包括刀具刚性不足、切削参数不合理、机床精度差等。解决方法包括减小刀具悬伸长度、优化切削参数、改善阻尼特性等。选择合适的刀尖圆弧半径和进给量也能有效减少振纹。

Q:精加工车刀需要特殊的冷却润滑吗?

A:精加工对表面质量要求高,建议使用高品质的切削液。切削液浓度控制在8-12%,具有良好的润滑性和冷却性。对于某些特殊材料如钛合金,还需要使用专用的极压添加剂。微量润滑技术在精加工中也有良好的应用效果。

精加工车刀类型的选择是影响加工质量和效率的关键因素。不同类型的刀具各有其优势和适用范围,需要根据具体的加工要求和工艺条件进行合理选择。随着制造技术的发展,新材料、新涂层、新结构的精加工车刀不断涌现,为提高加工精度和效率提供了更多选择。企业应该建立科学的刀具选择和管理体系,通过工艺试验和数据分析,找出最适合自身生产条件的刀具类型和参数组合。