车刀的结构分类有哪些?解析不同结构的特点与应用场景

车刀作为车削加工中最重要的切削工具,其结构形式直接决定了加工效率、精度和适用范围。根据结构特点可分为整体式车刀、焊接式车刀、机夹式车刀和可转位车刀四大类型。整体式车刀适合精密加工和复杂刀具制作,焊接式车刀成本低廉应用广泛,机夹式车刀便于刀片更换,可转位车刀具有最高的经济性。不同结构的车刀在刀杆材料、切削刀片、夹紧方式等方面存在显著差异,切削速度范围从50-1000米每分钟,进给量从0.05-5毫米每转不等。合理选择车刀结构能够提高加工效率30-80%,降低刀具成本20-60%,延长刀具使用寿命2-5倍。

一、整体式车刀的结构特点与应用优势

1、整体式车刀采用同一种材料制造而成,刀杆和切削部分为一体化结构。常用材料包括高速钢、硬质合金和陶瓷等,高速钢整体车刀的硬度达到HRC62-66,适合切削速度20-80米每分钟的加工。制造工艺包括锻造、机械加工、热处理和刃磨等工序,刀具几何角度可以根据加工需求精确设计。整体结构保证了刀具的刚性和精度,适合精密车削和复杂型面加工。

2、整体式车刀的几何参数设计灵活性强,前角、后角、刃倾角等参数可以任意调整。前角范围通常在-5度到+25度之间,后角控制在6-12度范围内,刃倾角根据加工要求设定在-10度到+10度。刀尖圆弧半径可以精确控制在0.2-2毫米范围内,满足不同表面粗糙度要求。整体结构消除了连接间隙,提高了刀具的动态特性和切削稳定性。

3、整体式车刀特别适合小批量生产和特殊型面加工,制造成本相对较低但重磨次数有限。刀具磨损后可以重新刃磨恢复切削性能,高速钢车刀可重磨8-15次,硬质合金车刀可重磨3-8次。适用于加工精度要求高的工件,如仪表零件、精密轴类和螺纹加工。刀具寿命与工件材料和切削参数密切相关,合理使用能够获得良好的经济效果。

二、焊接式车刀的构造原理与技术特点

1、焊接式车刀由碳素钢或合金钢刀杆与硬质合金刀片通过钎焊连接而成,钎料通常采用银铜合金或铜锌合金。刀杆材料选择45号钢或40Cr钢,抗拉强度达到600-800兆帕,能够承受较大的切削力和弯矩。硬质合金刀片根据加工材料选择不同牌号,YT类适合加工钢材,YG类适合加工铸铁和有色金属。焊接温度控制在800-900摄氏度,确保焊接质量和刀片性能。

2、焊接工艺对车刀性能影响重大,包括表面处理、加热速度、保温时间和冷却方式等环节。刀片焊接前要进行表面清洁和粗化处理,焊接面粗糙度Ra值控制在1.6-3.2微米范围内。加热要均匀渐进,避免急热急冷产生热应力。焊接后需要进行回火处理,消除内应力并调整硬度。焊接质量检查包括外观检查、结合强度测试和金相分析。

3、焊接式车刀的经济性好应用范围广,适合中等切削速度和一般精度要求的加工。切削速度范围在80-200米每分钟,进给量可达0.2-1.5毫米每转,背吃刀量控制在1-8毫米。刀具磨损后可以重新刃磨使用,磨损量达到刀片厚度的60-70%时需要重新焊接。适合大批量生产和标准化加工,是目前应用最广泛的车刀结构形式。

三、机夹式车刀的夹紧机构与设计要点

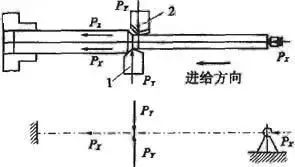

1、机夹式车刀采用机械夹紧方式固定刀片,夹紧机构包括压板、螺钉、楔块等组件。刀杆通常采用优质合金钢制造,抗弯强度不低于1000兆帕,刀杆截面模数根据切削力选择。刀片夹紧力要适中,过大会使刀片破碎,过小会产生振动。夹紧螺钉的扭矩控制在规定范围内,一般为10-50牛米。刀片定位精度影响加工精度,定位误差应控制在0.02毫米以内。

2、刀片夹紧方式有顶压式、侧压式和楔紧式等多种形式,每种方式都有其适用场合。顶压式结构简单可靠,适合一般车削加工,夹紧力分布均匀,刀片应力集中小。侧压式适合精密加工和小进给切削,夹紧变形小。楔紧式夹紧力大,适合重载切削和断续加工。夹紧机构要便于操作和维护,更换刀片时间应控制在2-5分钟内。

3、机夹式车刀的刀片材料选择范围广,包括硬质合金、陶瓷、立方氮化硼等材料。不同材料的刀片具有不同的切削性能和适用范围,硬质合金刀片适合切削速度100-400米每分钟,陶瓷刀片可达500-1000米每分钟。刀片几何参数由制造商标准化设计,用户根据加工要求选择合适规格。更换不同材料和规格的刀片能够适应多种加工需求,提高设备利用率。

四、可转位车刀的索引系统与经济效益

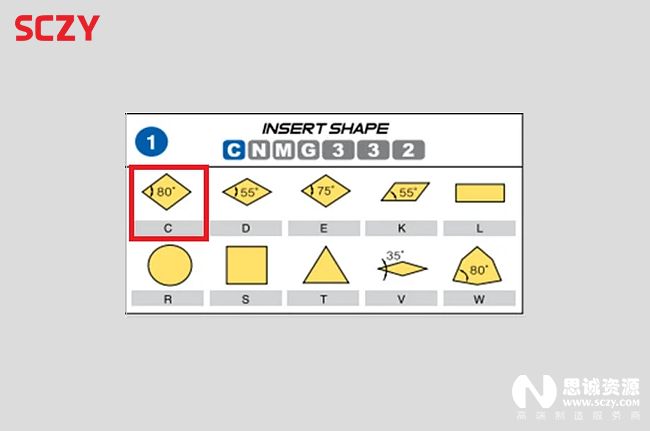

1、可转位车刀采用标准化的刀片和刀杆系统,刀片具有多个切削刃可依次使用。刀片形状包括三角形、正方形、菱形、圆形等多种,三角形刀片有3个切削刃,正方形刀片有4个切削刃,提高了刀片利用率。刀片转位机构精密可靠,定位精度达到±0.005毫米。ISO标准规定了刀片和刀杆的几何尺寸和技术要求,确保不同制造商产品的互换性。

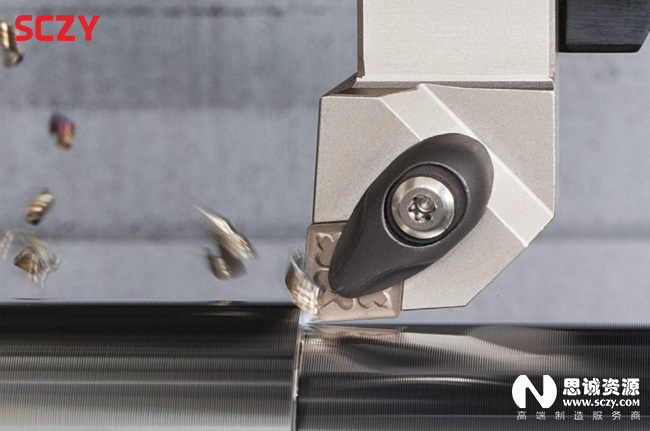

2、可转位车刀的夹紧系统包括压板夹紧、螺钉夹紧和杠杆夹紧等方式,夹紧力要确保刀片在切削过程中不发生移动或松动。刀片座的设计要考虑排屑和冷却液流动,刀片前面设有断屑槽,槽深0.1-0.3毫米,槽宽0.5-2毫米。后角通过刀片座倾斜角度实现,一般设计为5-7度。刀片涂层技术提高了切削性能,常用涂层包括TiC、TiN、Al2O3等材料。

3、可转位车刀具有最高的经济性和使用便利性,刀片更换时间仅需30-60秒。刀片磨损后无需刃磨直接更换,避免了刃磨设备投资和技术要求。标准化程度高便于库存管理,一种刀杆可配用多种刀片。切削参数范围宽广,适合从粗加工到精加工的各种工艺要求。在大批量生产中能够显著降低刀具成本和辅助时间,是现代数控车削的主流刀具。

五、车刀结构选择与优化策略

1、车刀结构选择要综合考虑工件材料、加工精度、生产批量和经济性等因素。精密加工和小批量生产适合选择整体式车刀,加工精度要求IT6-IT7级时推荐使用整体硬质合金车刀。一般精度的大批量生产可选择焊接式车刀,成本低且性能稳定。高速切削和自动化生产线适合可转位车刀,换刀效率高且一致性好。

2、不同材料的工件需要匹配相应的车刀结构和材料。加工淬硬钢选择陶瓷或立方氮化硼刀片的可转位车刀,切削速度可达200-600米每分钟。加工有色金属如铝合金选择高速钢或PCD刀片,前角设计较大以减少切削力。加工不锈钢要考虑材料的加工硬化特性,选择锋利度好的刀具几何角度。

3、车刀结构的发展趋势是标准化、模块化和智能化,新材料和新工艺不断应用于车刀制造。纳米涂层技术提高了刀具寿命和切削性能,刀具寿命提升50-200%。模块化设计使一把刀杆可以适应多种加工需求,降低了刀具库存成本。智能刀具集成传感器可以监测切削状态,实现刀具寿命预测和优化控制。选择车刀结构要面向未来技术发展趋势,获得长期竞争优势。

以下是您可能还关注的问题与解答:

Q:如何根据加工条件选择最适合的车刀结构?

A:首先分析工件材料特性,确定所需的刀具材料和几何角度。评估加工精度要求,精度要求高选择刚性好的整体式或机夹式车刀。考虑生产批量和经济性,大批量生产优先选择可转位车刀。分析切削参数范围,高速切削选择适合的刀具结构。评估操作人员技能水平,复杂刀具需要专业技术支持。

Q:可转位车刀与传统车刀相比有哪些明显优势?

A:刀片利用率高,一个刀片有多个切削刃可依次使用,降低了刀具成本。更换刀片快速便捷,停机时间短提高了生产效率。刀片几何参数标准化,保证了加工质量的一致性。无需刃磨设备和技术,降低了生产准备成本。适合自动化生产线,支持刀具自动更换系统。库存管理简单,标准化刀片通用性强。

Q:焊接式车刀的焊接质量如何控制和检验?

A:严格控制焊接温度和加热速度,使用温控设备监测温度变化。选择合适的钎料和助焊剂,确保良好的润湿性和结合强度。焊接前处理刀片和刀杆表面,去除氧化皮和污物。焊接后进行适当的热处理,消除焊接应力。质量检验包括外观检查、结合强度测试和金相分析。建立焊接工艺标准和质量控制制度。

Q:车刀结构对切削性能有哪些具体影响?

A:刀具刚性影响加工精度和表面质量,整体式车刀刚性最好。夹紧方式影响刀具稳定性,机械夹紧要确保足够的夹紧力。刀具材料决定切削速度和刀具寿命,硬质合金适合高速切削。几何角度影响切削力和切削温度,需要根据工件材料优化设计。刀具重量影响机床动态特性,轻量化设计有利于高速加工。

车刀结构分类体现了切削技术的发展历程和技术进步,从简单的整体结构发展到复杂的可转位系统。企业应当根据自身的加工需求和技术条件,合理选择和配置不同结构的车刀,建立完善的刀具管理体系。通过技术创新和管理优化,充分发挥不同结构车刀的优势,提高加工效率和产品质量,增强市场竞争能力。