使用卡尺时常见的错误有哪些?操作误区与精度保障技巧

卡尺作为精密测量工具,在机械制造中承担着关键的质量控制任务。使用卡尺时常见的错误直接影响测量精度和产品质量,主要包括读数方法错误、操作姿势不当、量爪接触不正确、环境条件忽视、维护保养缺失等五大类。游标卡尺读数精度0.02mm,数显卡尺精度0.01mm,但操作错误可导致测量误差放大5-10倍。统计显示,约70%的测量错误源于操作不规范,25%来自设备本身问题,5%为环境因素。正确的卡尺使用方法要求测量力控制在5-8N,量爪平行度误差不超过0.005mm,温度补偿按线膨胀系数11.5×10⁻⁶/℃计算。常见错误导致的经济损失包括产品报废、返工成本、质量投诉等,年损失可达企业营收的2-5%。掌握正确使用方法能够将测量精度提高30-50%,减少质量问题发生率80%以上。

一、读数方法错误与视觉误差分析

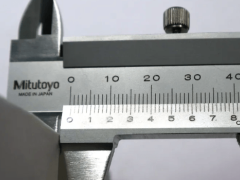

1、游标读数错误是最普遍的操作失误,主要表现在刻度线对准判断和数值计算方面。游标卡尺主尺最小分度值1mm,游标分度值0.98mm,测量精度0.02mm。正确读数方法首先读取主尺刻度,再找游标第几条刻线与主尺对齐,计算公式为主尺读数+游标刻线序号×0.02mm。常见错误包括主尺读数取整错误、游标对齐线判断失误、小数点位数计算错误。视线角度偏差超过15°会产生0.01-0.05mm读数误差,正确观察角度应垂直于刻度面。光线不足或过强都影响刻线清晰度,标准照度300-500勒克斯最适宜。

2、数显卡尺虽然避免了读数计算,但仍存在显示误差和操作失误。数字显示精度通常0.01mm,部分高精度型达到0.005mm。常见错误包括开机归零忽略、显示数据跳动时读取、电池电量不足导致显示异常、温度漂移未补偿等。数显卡尺校准要求每班次开机后归零校验,工作温度20±2℃,相对湿度45-75%。电池电压低于2.8V时显示不稳定,需及时更换。数字滤波功能可减少环境干扰,但增加响应时间0.1-0.3秒。自动关机功能节能但可能丢失设定参数,连续测量时应关闭此功能。

3、刻度磨损和污染影响读数准确性。使用频繁的卡尺刻线磨损严重,读数困难且容易出错。刻度面污染包括切削液、灰尘、指纹等,影响视觉清晰度。维护要求每次使用后清洁刻度面,使用软布蘸无水酒精擦拭,避免刻线磨损。存放时应涂防锈油,使用专用盒保护。刻线磨损超过0.1mm宽度时影响读数精度,需要重新校准或更换。定期校验周期为3-6个月,使用量块或标准件检查精度。磨损严重的卡尺测量误差可达0.05-0.1mm,远超标称精度要求。

二、操作姿势与测量力控制误差

1、握持方式错误导致测量力不均和稳定性差。正确握持应用拇指和食指轻持卡尺框架,中指支撑底部,无名指和小指自然弯曲不接触量爪。握持力控制在20-30N,过紧会使框架变形,过松影响稳定性。手部颤抖是常见问题,正常人手部稳定性±0.02mm,疲劳时增加到±0.05mm。双手操作时主手控制卡尺,副手扶持工件,避免相互干扰。站立姿势要求双脚平衡,身体直立,避免前倾或后仰影响稳定性。工作台高度应使肘关节呈90-110°夹角,减少肌肉疲劳。

2、测量力控制是影响精度的关键因素。标准测量力5-8N,力值过大会使量爪和工件产生弹性变形,导致测量值偏小。铝合金工件弹性模量70GPa,测量力10N时变形量约0.002mm。钢件弹性模量210GPa,相同条件下变形0.0007mm。测量力影响在软材料上更明显,塑料件测量力应控制在3-5N。量爪接触瞬间应缓慢施力,达到稳定值后读数。快速夹紧会产生惯性冲击,影响测量精度。数显卡尺配备测力装置时,标准测力范围显示绿色,过大或过小显示红色警告。

3、量爪定位和接触状态直接影响测量结果。量爪应垂直接触被测表面,倾斜角度超过2°产生cosine误差,5°倾斜时误差0.4%。接触点选择要避开表面缺陷、毛刺、氧化层等,选择平整光滑部位。圆形工件测量直径时,量爪应通过圆心,偏离圆心1mm时直径测量误差约0.15mm。内径测量时量爪展开要充分,与内壁紧密贴合,避免楔入或松动。外径测量时量爪应平行于工件轴线,与表面法线对齐。测量薄壁件时注意避免变形,壁厚小于1mm时应使用专用量爪或测针。

三、环境因素与温度补偿忽视

1、温度影响是精密测量中最重要的环境因素。标准测量温度20℃,温度偏差±1℃时钢件线性膨胀0.011mm/m。卡尺本身热膨胀系数11.5×10⁻⁶/℃,100mm长度在30℃环境下比20℃时长0.012mm。铝合金工件膨胀系数23×10⁻⁶/℃,温度影响更显著。夏季车间温度经常超过35℃,冬季可能低于10℃,温差25℃时100mm尺寸误差达0.029mm,远超卡尺精度要求。手持测量时,体温传导会使卡尺温度升高2-5℃,连续测量30分钟温升可达8-10℃。

2、湿度对卡尺性能的影响主要体现在锈蚀和电气性能方面。相对湿度超过85%时,未防护的钢制量爪开始锈蚀,影响表面光洁度和尺寸精度。数显卡尺电路对湿度敏感,湿度过高导致电路板受潮,显示异常或功能失效。标准工作湿度45-75%,超出范围需要采取防护措施。除湿要求包括存放时使用干燥剂,工作环境配置除湿设备,测量前预热卡尺驱除水分。潮湿环境下数显卡尺故障率增加3-5倍,维修成本显著上升。防潮措施包括密封存放、定期干燥、涂抹防锈油等。

3、振动和电磁干扰影响测量稳定性和数显功能。车间设备振动频率10-100Hz,振幅0.05-0.5mm时影响读数稳定性。电磁干扰源包括电焊机、变频器、电机等,辐射强度超过10V/m时数显卡尺可能出现跳字、死机等故障。屏蔽措施包括远离干扰源、使用屏蔽线缆、接地保护等。测量时应选择振动小的位置,避开大型设备运行时段。数显卡尺抗干扰能力参照EMC标准,但实际工况往往超出标准条件。光线条件也很重要,照度不足导致读数困难,强光反射影响视觉判断,标准照度300-500勒克斯,避免直射和反射眩光。

四、维护保养缺失与精度衰减问题

1、清洁维护不当是导致卡尺精度下降的主要原因。切削液、磁性颗粒、灰尘等污染物附着在量爪表面,影响接触精度和滑动性能。量爪表面粗糙度应保持Ra0.1-0.2μm,污染后增加到Ra0.5-1.0μm,直接影响测量精度。正确清洁方法使用软布蘸无水酒精或专用清洁剂,沿量爪长度方向轻拭,避免横向刮擦产生划痕。磁性污染物需要消磁处理,使用消磁器或交变磁场清除。油污清洁后应彻底干燥,残留溶剂会吸附灰尘,形成新的污染源。

2、润滑和防锈保养影响使用寿命和精度保持性。滑动导轨需要适量润滑,使用专用仪表油或轻质机械油,粘度5-10cSt。润滑过量会吸附污染物,过少导致磨损加剧,最佳润滑膜厚度0.001-0.002mm。防锈处理包括表面涂抹防锈油、控制存放湿度、使用干燥剂等。长期存放时应松开量爪,减少弹簧疲劳和接触应力。不锈钢卡尺虽然耐腐蚀,但在氯离子环境下仍会发生点蚀,需要定期检查和维护。碳钢量爪镀铬层厚度0.01-0.02mm,磨损后失去保护作用,需要重新电镀或更换。

3、校准周期和精度验证确保测量可靠性。校准频次根据使用频率确定,每日使用的卡尺建议每月校验,偶尔使用的半年校验一次。校验项目包括零点误差、示值误差、量爪平行度、重复性等。零点误差应小于分度值的1/5,即0.02mm卡尺零点误差不超过0.004mm。示值误差在全量程范围内均匀分布,最大允许误差±0.03mm。量爪平行度通过塞尺检查,间隙不超过0.002mm。重复性测量10次同一尺寸,极差不超过0.01mm。校准证书有效期通常一年,过期使用的测量数据不被认可。自校能力要求配备标准量块,精度等级高于被校卡尺两个等级以上。

五、特殊测量场景错误与解决方案

1、薄壁件测量容易产生变形误差,需要专门的技巧和工具。壁厚小于2mm的薄壁件在5N测量力作用下可能产生0.01-0.05mm变形,影响测量精度。解决方案包括减小测量力到2-3N、使用球头或尖头量爪、采用非接触测量方法等。薄壁管测量外径时应选择加强筋位置,避开薄弱部位。内径测量使用专用内径量爪,分布测量力,减少局部变形。数显卡尺的峰值保持功能适用于薄壁件,记录接触瞬间的最大值,避免变形影响。

2、高温工件测量需要考虑热膨胀和安全因素。工件温度超过40℃时不宜直接测量,应等待冷却至室温。紧急情况下需要测量时,应使用耐高温卡尺或非接触方法。热膨胀计算公式ΔL=L₀×α×ΔT,其中L₀为原长,α为线膨胀系数,ΔT为温度差。钢件在100℃时比20℃长度增加0.09%,100mm尺寸增加0.09mm。测量热工件应佩戴防护手套,避免烫伤。冷却过程中尺寸变化较快,需要多次测量确认稳定值。铸件和锻件冷却过程中会产生内应力释放,尺寸变化复杂,需要充分冷却后测量。

3、软质材料测量要求控制变形和表面损伤。橡胶、塑料、泡沫等材料弹性模量低,测量力稍大就产生显著变形。标准测量力应减小到1-3N,使用平头或大接触面积量爪分散压力。粘弹性材料具有时间相关性,加载后尺寸持续变化,需要规定保持时间,通常5-10秒后读数。某些软材料表面容易留下压痕,影响后续使用,应选择合适的接触材料和形状。测量海绵类材料时,压缩量与测量力非线性关系,需要标准化测量条件。涂层厚度测量应考虑基材变形,选择合适的测量点和方法。食品级材料测量要求卡尺表面清洁卫生,避免污染。

以下是您可能还关注的问题与解答:

Q:卡尺测量精度下降的主要原因有哪些?

A:卡尺精度下降主要由磨损、变形、污染、校准失效四个因素造成。量爪磨损是最常见原因,正常使用10000次测量后磨损0.002-0.005mm,达到精度极限需要修复。框架变形多由跌落或过载引起,变形量超过0.01mm时无法修复。污染包括切削液、磁性颗粒、腐蚀产物等,影响滑动性和表面质量。校准失效表现为零点漂移、示值误差增大,年漂移量通常0.005-0.02mm。预防措施包括正确操作、定期维护、及时校准、避免过载。延长使用寿命的方法是控制测量力、保持清洁、合理存放、规范操作。高频使用的卡尺建议配备多把轮换,减少单把使用强度。

Q:数显卡尺与游标卡尺在使用中有什么不同注意事项?

A:数显卡尺与游标卡尺在使用注意事项方面存在显著差异。数显卡尺需要注意电池管理,电量不足时显示不稳定,建议电压低于3.0V及时更换,待机电流0.01-0.02mA,连续使用可达2000小时。防水等级通常IP54,避免液体进入电路部分。电磁干扰敏感,远离电焊、变频等强干扰源。开机归零校验必不可少,温度变化时需要重新归零。游标卡尺主要注意刻线保护,避免磨损和污染影响读数。视线角度要求垂直,光线充足但避免反射。读数技巧需要培训,新手错误率较高。两种卡尺都要注意测量力控制、清洁维护、防锈保养。数显卡尺故障维修复杂且成本高,游标卡尺结构简单维护方便。

Q:如何正确校验卡尺的精度?

A:卡尺精度校验需要标准量块和规范程序。准备工作包括清洁卡尺、预热设备、准备量块组。量块精度等级应高于被校卡尺两级以上,如校验0.02mm卡尺需用1级量块。校验环境温度20±2℃,湿度45-75%,无振动干扰。校验项目包括外测量爪零点、示值误差、内测量爪零点、深度测量零点等。零点校验时量爪闭合,读数应为零,允许误差±0.004mm。示值误差测量选择10mm、50mm、100mm等关键点,每点测量5次取平均值,最大允许误差±0.03mm。重复性测量同一尺寸10次,计算标准偏差,要求小于0.005mm。量爪平行度用塞尺检查,全长范围内间隙均匀,最大0.002mm。记录校验数据,出具校准证书,标注有效期和使用条件。

Q:在自动化生产线上使用卡尺需要注意什么?

A:自动化生产线上卡尺使用要考虑效率、精度、可靠性三个方面。选择数显卡尺便于数据采集,配置数据输出接口RS232或USB,波特率9600bps,数据格式可编程。集成到检测工位需要固定夹具,保证测量位置重复性,定位精度±0.01mm。测量力自动控制,使用气动或电动驱动,力值反馈精度±0.5N。环境防护要求更高,防尘等级IP65,防振动冲击设计。批量测量数据处理包括统计分析、趋势监控、异常报警等功能。定期校准自动化,使用标准件自动校验,校准周期缩短到每班次或每日。故障诊断智能化,监控电池状态、测量范围、数据异常等。人员培训重点是设备维护、故障排除、数据分析。投资回收期分析,设备成本15-50万元,人工节省和质量改善带来的效益2-3年收回成本。

使用卡尺时常见的错误涵盖读数、操作、环境、维护等多个环节,每个错误都可能导致测量精度显著下降,影响产品质量和生产效率。读数错误是最基础也是最常见的问题,需要加强培训和规范操作程序,建立标准化的读数方法和检查机制。操作姿势和测量力控制直接影响测量稳定性和精度,要求操作人员掌握正确的手法和力度控制技巧,通过反复练习形成肌肉记忆。环境因素的影响往往被忽视,但在精密测量中不容忽视,需要建立标准化的测量环境和温度补偿机制。维护保养是保证长期精度稳定的关键,要求建立完善的设备管理制度,包括清洁、润滑、校准、维修等各个环节。特殊测量场景需要专门的技巧和设备,要根据被测对象的特点选择合适的测量方法和工具。数字化转型趋势下,数显卡尺的应用越来越广泛,但也带来了新的使用要求和维护挑战。质量管理体系要求测量设备的可追溯性和可靠性,卡尺的校准和使用记录成为质量证据的重要组成部分。人员培训和技能提升是避免测量错误的根本保障,需要建立系统性的培训程序和考核机制。技术发展方向包括智能化、自动化、网络化,未来的卡尺将具备更强的环境适应性和测量可靠性。成本效益分析表明,正确使用卡尺虽然需要投入时间和资源,但带来的质量改善和效率提升远超投入成本,是企业提升竞争力的重要手段。