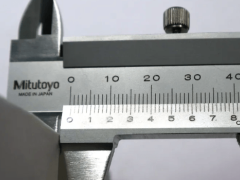

卡尺测量外径有哪些弊端?解析局限性与精度影响因素

卡尺作为机械制造领域最常用的测量工具之一,在外径测量中虽然操作简便且应用广泛,但仍存在诸多固有的技术局限性。随着现代制造业对精度要求的不断提高,卡尺测量外径的弊端日益显现,影响着测量结果的准确性和可靠性。标准游标卡尺的测量精度为±0.02毫米,数显卡尺精度可达±0.01毫米,但在实际应用中受操作技能、环境条件、工件特性等多重因素影响,实际测量误差往往超出理论精度范围。

一、测量精度受限的根本原因

1、人为操作误差是卡尺测量外径最主要的弊端,测量力的控制直接影响测量结果的准确性。标准测量力应控制在8-12牛顿范围内,但实际操作中很难保持恒定的测量力。测量力变化1牛顿可能导致0.005-0.01毫米的测量误差,特别是测量薄壁零件或软质材料时,过大的测量力会引起工件变形,严重影响测量精度。

2、读数误差是游标卡尺固有的技术缺陷,人眼读取刻度线的主观性导致测量结果的不一致性。游标原理的最小读数值为0.02毫米,但实际读数时受光线条件、观察角度、操作者视力等因素影响。不同操作者对同一尺寸的读数差异可达0.03-0.05毫米,这种人为读数误差在精密测量中是不可接受的。

3、接触面积限制造成测量结果的代表性不足,卡尺爪部与工件的接触面积通常只有几平方毫米。对于表面粗糙度较大或存在局部缺陷的工件,接触点位置的微小变化会导致不同的测量结果。圆形截面工件的真圆度误差、椭圆度误差无法通过单点测量准确反映,需要多点测量才能获得可靠的几何参数。

二、环境条件对测量准确性的影响

1、温度变化是影响卡尺测量精度的重要环境因素,金属材料的热膨胀系数导致尺寸随温度变化。钢材的线膨胀系数约为11×10^-6/℃,温度变化10℃会使100毫米尺寸产生0.011毫米的变化。车间环境温度波动、操作者手温传递、工件加工余热等都会影响测量结果的准确性。

2、湿度和污染物对卡尺测量精度产生不利影响,特别是在恶劣的生产环境中。金属切削液、冷却液残留在工件表面形成液膜,改变实际的接触状态和测量基准。表面油膜厚度0.01-0.05毫米直接叠加到测量结果中,必须彻底清洁工件表面才能获得准确的测量数据。

3、振动和冲击对精密测量造成干扰,生产现场的机床运转、重型设备移动等都会产生振动。卡尺作为手持式测量工具,对振动干扰特别敏感,振动幅度超过0.02毫米时会显著影响读数稳定性。测量过程中操作者的手部颤抖也会传递到测量结果中,影响测量的重复性和准确性。

三、工件特征对测量结果的制约

1、表面质量差异显著影响卡尺测量的可靠性,粗糙表面的峰谷起伏造成接触点的不确定性。表面粗糙度Ra超过1.6微米时,表面微观几何形状的随机性使测量结果离散度增大。铸造表面、锻造表面、焊接表面等粗糙表面的测量误差可达±0.1毫米,远超卡尺的标称精度。

2、工件几何形状复杂性限制了卡尺的适用范围,非标准几何形状无法准确测量。椭圆形截面、多边形截面、异形截面等工件需要专用的测量方法和设备。卡尺只能测量局部尺寸而无法全面评价几何精度,对于要求高几何精度的零件,卡尺测量结果的代表性不足。

3、材料硬度和弹性特性影响测量结果的稳定性,软质材料在测量力作用下发生弹性变形或塑性变形。铝合金、塑料、橡胶等材料的测量需要特别控制测量力,硬度低于HB100的材料测量误差可能超过±0.05毫米。高弹性材料的回弹特性使测量结果随时间变化,影响测量数据的可重复性。

四、测量范围与灵活性的限制

1、测量范围受卡尺结构尺寸限制,无法测量超出量程的大尺寸工件。标准卡尺最大测量范围通常为150-300毫米,大型工件外径测量需要专用的大尺寸卡尺或其他测量方法。深孔内径、盲孔底径、沟槽宽度等特殊位置的尺寸无法用普通卡尺直接测量。

2、测量角度和位置的约束影响某些工件的测量可行性,卡尺需要垂直于被测表面才能获得准确结果。复杂形状工件的某些部位可能无法正确定位卡尺,测量角度偏离垂直方向5度会产生约0.4%的余弦误差。装配状态下的零件测量往往受到空间限制,无法实现理想的测量条件。

3、动态测量能力不足限制了卡尺在自动化生产中的应用,无法实现在线测量和实时监控。现代制造业要求快速检测和反馈,卡尺测量速度慢且需要人工操作,无法满足高效生产的节拍要求。自动化生产线需要集成式测量系统,卡尺的手动特性成为生产效率的瓶颈。

五、测量可追溯性与标准化问题

1、校准和溯源体系的完整性直接影响测量结果的可信度,卡尺作为计量器具需要定期校准和检定。标准检定周期为6-12个月,但实际使用中的磕碰、磨损会改变卡尺的精度特性。未经校准的卡尺测量误差可能达到标称精度的3-5倍,严重影响产品质量控制的有效性。

2、测量不确定度评定复杂,影响因素众多且难以量化,包括仪器误差、环境影响、操作变异等多个分量。卡尺测量的合成不确定度通常为±0.03-0.08毫米,在精密制造领域这样的不确定度水平往往无法满足质量要求。测量结果的置信水平和可靠性评估需要复杂的统计分析。

3、标准化操作程序的执行难度较大,不同操作者的技能水平和操作习惯差异显著。即使制定详细的测量规程,人为因素仍然是影响测量一致性的主要原因。质量管理体系要求测量过程的可控性和可重现性,卡尺测量的主观性与标准化要求存在根本性矛盾。

以下是您可能还关注的问题与解答:

Q:如何减少卡尺测量外径时的人为误差?

A:建立标准化的操作程序,培训操作者掌握正确的测量手法和力度控制。使用带有恒定测量力的卡尺,或采用气动卡尺减少人为力度变化。进行多次测量取平均值,由不同操作者交叉验证重要尺寸。定期进行操作技能考核,确保测量结果的一致性。

Q:什么情况下应该避免使用卡尺测量外径?

A:精度要求高于±0.01毫米的精密零件应使用更高精度的测量设备。薄壁零件、软质材料、高温工件等容易变形的对象不适合卡尺测量。复杂几何形状、狭小空间、动态测量等特殊条件下卡尺无法正常使用。大批量快速检测、自动化测量需求应选择专用测量系统。

Q:如何选择替代卡尺的更精确测量方法?

A:外径千分尺适合高精度圆形截面测量,精度可达±0.002毫米。气动量仪和电感测微仪适合大批量高精度测量。激光测径仪和光学投影仪适合非接触测量和复杂形状测量。三坐标测量机适合综合几何精度评定。根据精度要求、工件特征、测量效率等因素选择合适的测量设备。

Q:企业如何建立有效的外径测量质量控制体系?

A:制定详细的测量技术规范,明确不同类型零件的测量方法和精度要求。建立计量器具管理制度,确保测量设备的校准和维护。培训专业的测量技术人员,建立技能认证和考核机制。设立测量结果验证程序,通过标准件和比对试验确保测量质量。建立测量数据分析系统,及时发现和纠正系统性误差。

卡尺测量外径的弊端反映了传统测量方法在现代精密制造中面临的挑战,企业需要根据实际需求选择合适的测量技术和设备。虽然卡尺在通用性和经济性方面具有优势,但其固有的技术局限性要求我们在使用时充分认识其适用范围和限制条件。建立完善的测量体系,合理配置不同精度等级的测量设备,才能满足现代制造业对测量精度和效率的双重要求。