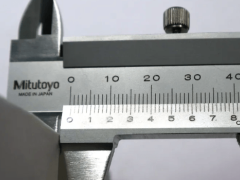

卡尺校正的最大允许误差是多少?解析测量工具精度标准

卡尺作为精密测量工具的重要组成部分,其校正的最大允许误差直接决定了测量结果的可靠性和准确性。根据国家标准GB/T 1214.1和JJG 30检定规程,不同精度等级的卡尺具有不同的误差限值要求。0级精度卡尺的最大允许误差为±0.02毫米,1级精度为±0.03毫米,2级精度为±0.05毫米。数显卡尺的示值误差通常控制在±0.01-0.04毫米范围内,分辨力从0.01毫米到0.001毫米不等。卡尺的校正误差涉及示值误差、重复性误差、测量面平行度和测力等多个技术参数,每项参数都有严格的技术规范和检测方法。

一、示值误差的标准限值与检测方法

1、示值误差是卡尺校正中最重要的技术指标,表示卡尺显示值与标准值之间的偏差。对于测量范围0-150毫米的游标卡尺,0级精度的示值误差不超过±0.02毫米,1级精度不超过±0.03毫米,2级精度不超过±0.05毫米。测量范围增大时误差限值相应放宽,300毫米量程的卡尺误差限值增加0.01毫米。检测时使用量块组或标准环规作为标准器具,测量点不少于5个且均匀分布在整个测量范围内。

2、数显卡尺的示值误差检测更加严格,需要在不同测量位置进行多次测量。电子测量系统的非线性误差、温度漂移和数字化误差都会影响示值精度,高精度数显卡尺的示值误差可控制在±0.01毫米以内。检测过程中要考虑测量力的影响,标准测量力为5-10牛顿,测量力变化不应引起超过最大允许误差三分之一的示值变化。环境温度应控制在20±2摄氏度范围内。

3、示值误差的修正和调整需要专业的校准设备和技术人员,机械卡尺主要通过调整游标尺的零位来修正误差。数显卡尺可以通过软件校准功能进行误差补偿,建立误差修正表实现全量程的线性修正。校准周期根据使用频率和精度要求确定,精密测量场合建议每6个月校准一次,一般应用可延长到12个月。校准记录要详细记录测量数据和环境条件。

二、重复性误差的评定标准

1、重复性误差反映卡尺在相同条件下重复测量同一尺寸时的一致性,通常用标准偏差表示。对于精度等级为0级的卡尺,重复性误差应不超过0.005毫米,1级卡尺不超过0.008毫米,2级卡尺不超过0.012毫米。测试时在同一测量点连续测量10次,计算测量结果的标准偏差,要求在2倍标准偏差范围内的置信度达到95%。测量过程中保持测量力和测量方法的一致性。

2、影响重复性的因素包括测量面的表面质量、导轨的配合间隙、操作技术等。测量面的平面度和表面粗糙度直接影响接触稳定性,平面度误差应控制在0.005毫米以内,表面粗糙度Ra值不超过0.4微米。导轨磨损会增大配合间隙,导致重复性下降。定期维护保养能够有效改善重复性指标,包括清洁、润滑和必要的调整。

3、数显卡尺的重复性除了受机械因素影响外,还与电子系统的稳定性有关。传感器的噪声、放大器的漂移和数字处理的舍入误差都会影响重复性,高品质数显卡尺采用24位高分辨率编码器,重复性可达0.001毫米。温度补偿功能能够减少环境温度变化对重复性的影响。定期进行零点校准和满量程校准有助于保持良好的重复性。

三、测量面几何精度要求

1、测量面的平行度是影响测量精度的关键几何参数,表示两个测量面在不同位置时的平行程度。根据标准要求,0级精度卡尺的测量面平行度误差不超过0.02毫米,1级精度不超过0.03毫米,2级精度不超过0.05毫米。检测时使用平行光管或激光干涉仪测量不同开度下测量面的平行度变化。测量面磨损或变形会导致平行度超差,影响测量结果的可靠性。

2、测量面的平面度和直线度同样重要,平面度误差应控制在平行度误差的一半以内。测量面的表面质量要求较高,表面粗糙度Ra值应控制在0.2-0.8微米范围内,既要保证接触稳定性又要减少磨损。硬质合金测量面具有更好的耐磨性和稳定性,适用于精密测量和大批量使用。定期检查测量面的几何精度是保证卡尺精度的重要措施。

3、测量面的接触状态直接影响测量准确性,理想的点接触或线接触能够减少接触变形和测量误差。测量力的大小和方向要适当,过大的测量力会引起弹性变形,过小的测量力无法保证接触稳定性。球形测量面适用于曲面测量,平面测量面适用于平面和外圆测量。专用测量面设计能够提高特定测量的精度和效率。

四、温度影响与补偿机制

1、温度变化对卡尺精度的影响主要通过热胀冷缩效应实现,不锈钢卡尺的线胀系数约为11×10⁻⁶/摄氏度。在20摄氏度基准温度下校准的卡尺,温度每变化1摄氏度,150毫米量程的卡尺会产生约0.0017毫米的长度变化。被测工件的热胀冷缩同样会影响测量结果,材料不同线胀系数差异很大,铝合金约为钢材的2倍。精密测量要求严格控制环境温度。

2、温度补偿方法包括环境温度控制、材料匹配和数字补偿等途径。测量室温度应控制在20±1摄氏度范围内,相对湿度控制在45-75%。使用与被测工件相同材料制造的卡尺能够自动补偿温度影响,但实际应用中往往难以实现。数显卡尺可以集成温度传感器,通过软件算法进行实时温度补偿。

3、长期温度稳定性是评价卡尺性能的重要指标,优质卡尺经过时效处理和稳定化工艺,能够在较大温度范围内保持稳定精度。精密级卡尺的温度系数应控制在1×10⁻⁶/摄氏度以内。使用过程中要避免手温对卡尺的影响,长时间持握会导致局部温升。存放环境要避免温度急剧变化,防止因温度应力产生变形。

五、校准周期与维护要求

1、校准周期的确定需要考虑使用频率、精度要求、工作环境等因素。精密测量场合建议校准周期为6个月,一般工业测量可设定为12个月,使用频率低的场合可延长至24个月。新购卡尺在首次使用前必须进行校准确认,建立基准数据。使用过程中发现精度异常或经过维修后都需要重新校准。校准证书应明确注明校准日期、有效期和技术参数。

2、日常维护保养对保持卡尺精度至关重要,使用后要清洁测量面和导轨,去除切削液、尘埃等污染物。存放时要轻微分开测量面,避免长期接触导致的粘连或腐蚀。润滑剂的选择要适当,过量润滑会吸附尘埃,过少润滑会增加磨损。防锈油膜厚度要适中,既要防腐蚀又要保证测量精度。

3、故障诊断和维修要求专业知识和设备,常见故障包括零位漂移、示值跳跃、测量面磨损等。数显卡尺还可能出现显示异常、电池故障、按键失效等电子故障。维修后的卡尺必须经过全面校准才能投入使用,关键零部件更换后要进行磨合和稳定化处理。建立维修档案记录故障现象、维修过程和校准结果。

以下是您可能还关注的问题与解答:

Q:如何选择合适精度等级的卡尺满足测量要求?

A:根据被测工件的公差等级确定卡尺精度,测量误差应小于被测尺寸公差的十分之一到三分之一。粗加工测量可选择2级精度卡尺,精加工测量需要1级或0级精度。考虑测量频率和成本因素,高频使用建议选择高精度卡尺。评估测量环境条件,恶劣环境下可适当降低精度要求但要增强防护等级。

Q:数显卡尺与游标卡尺在精度控制方面有何差异?

A:数显卡尺具有更高的读数精度和便利性,分辨力可达0.001毫米,避免了人为读数误差。游标卡尺的机械结构更稳定,不受电子干扰影响,适合恶劣环境使用。数显卡尺需要定期更换电池并进行电子校准,游标卡尺维护相对简单。两种卡尺的机械精度要求基本相同,主要差异在读数系统和使用便利性。

Q:卡尺校正过程中需要注意哪些技术细节?

A:严格控制校准环境温度和湿度,确保标准器具和被校卡尺达到温度平衡。选择合适的标准器具,精度应高于被校卡尺3-10倍。采用正确的测量方法,保持测量力和测量速度的一致性。记录详细的校准数据,包括环境条件、标准器具信息和测量结果。校准后要进行数据分析,评估测量不确定度和校准有效性。

Q:如何建立有效的卡尺精度管理体系?

A:制定卡尺精度管理制度,明确校准周期、使用规范和维护要求。建立卡尺档案系统,记录购置、校准、维修和报废全过程信息。培训操作人员正确的使用和维护方法,提高测量技能和精度意识。定期进行内部比对和能力验证,确保测量结果的一致性和可靠性。建立精度异常处理程序,及时发现和解决精度问题。

卡尺校正的最大允许误差标准体现了精密测量技术的严谨性和科学性,不同应用场合对精度的要求存在较大差异。企业应当根据自身的测量需求和质量要求,合理选择卡尺精度等级,建立完善的校准和维护制度。通过规范的校正程序和严格的精度控制,确保测量结果的准确性和可追溯性,为产品质量控制和工艺改进提供可靠的数据支持。