精密测量为什么重要?其在工业生产中的核心作用与意义

精密测量是现代工业生产质量控制的核心环节,直接决定产品合格率、生产效率和企业竞争力。精密测量的重要性体现在质量保证、成本控制、技术进步、安全保障等多个维度。在航空航天领域,测量精度要求达到微米级别,0.001mm的偏差可能导致数百万元的损失。汽车制造中,发动机缸体孔径测量精度要求±0.002mm,变速箱齿轮测量精度±0.005mm。精密机械加工行业,形位公差要求0.001-0.01mm,表面粗糙度Ra0.1-1.6μm。全球精密测量设备市场规模超过150亿美元,年增长率8%-12%。测量设备精度等级从0.1级到00级,对应误差范围0.1μm到0.01μm。现代制造业产品合格率要求99.5%以上,直接依赖精密测量技术支撑。质量成本占总生产成本的15%-25%,其中测量检验成本占3%-8%。先进制造企业测量数据采集频率每分钟数千次,实现实时质量监控。三坐标测量机测量范围300×400×300mm到3000×6000×1500mm,测量精度0.8+L/400μm到1.5+L/300μm。在线测量系统响应时间小于1秒,测量效率是离线测量的5-10倍。

一、产品质量保证的根本保障

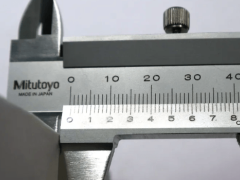

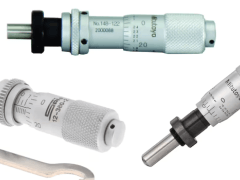

1、尺寸精度控制是产品质量的基础要求。机械加工中,轴类零件直径公差IT6-IT9级,对应偏差0.009-0.052mm;孔类零件公差IT7-IT10级,偏差0.015-0.084mm。精密测量设备如数显卡尺精度0.01mm,千分尺精度0.001mm,百分表精度0.001mm,三坐标测量机精度可达0.0005mm。电子产品PCB板孔径测量精度要求±0.025mm,手机外壳装配间隙控制在0.1-0.2mm。光学器件如镜头镜片厚度公差±0.01mm,曲率半径精度0.1%。尺寸测量的准确性直接影响零件装配性能,公差链累积可能导致产品功能失效。

2、形状位置精度测量确保产品功能性能。平面度测量控制密封面质量,精度要求0.005-0.05mm;圆度测量保证轴承滚道精度,要求0.0005-0.002mm;同轴度测量确保传动轴系平稳运行,精度0.01-0.1mm;垂直度测量保证装配基准准确,要求0.02-0.2mm。齿轮齿形偏差测量精度±0.005mm,影响传动噪声和效率。螺纹中径测量精度±0.002mm,决定螺纹连接强度。形位公差超差会造成配合松动、振动增大、磨损加剧等问题,严重影响产品可靠性。

3、表面质量检测关系产品外观和性能。表面粗糙度测量范围Ra0.005-80μm,航空发动机叶片表面Ra0.1-0.4μm,汽车缸套内壁Ra0.1-0.8μm,精密光学元件Ra0.005-0.05μm。表面缺陷检测包括裂纹、气孔、划痕、凹坑等,检测精度微米级别。涂层厚度测量精度±1μm,影响防腐性能和外观质量。表面质量控制通过精密测量实现,直接关系产品寿命和用户满意度。激光干涉测量、白光干涉测量等先进技术实现纳米级表面形貌检测。

二、生产效率提升的技术支撑

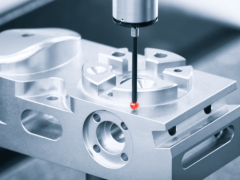

1、在线测量系统实现生产过程实时监控。机床在线测量探头精度±0.001mm,测量时间2-10秒,自动补偿加工误差,提高加工精度50%-80%。自动化生产线集成测量系统,检测节拍与生产节拍同步,测量效率提升3-5倍。激光测量系统非接触检测,适用于软质材料和高温工件,测量精度±0.01mm,检测速度每秒数千点。实时测量反馈实现闭环控制,减少废品率60%-90%,提高设备利用率15%-25%。

2、自动化测量设备降低人工成本。三坐标测量机配置自动换头系统,无人值守运行8-24小时,测量效率是人工的3-8倍。视觉测量系统通过图像识别技术,检测速度每分钟数百件,精度±0.005mm,适合大批量生产。激光扫描测量设备获取百万级测量点,完成复杂曲面检测,测量时间缩短80%-95%。自动化测量减少人为误差,提高测量一致性,降低检测成本30%-50%。机器人集成测量系统实现柔性检测,适应多品种小批量生产。

3、数据分析优化生产工艺参数。SPC统计过程控制收集测量数据,分析工艺能力指数Cp、Cpk值,指导工艺改进。测量数据实时上传MES系统,建立产品质量档案,实现质量追溯。大数据分析识别质量趋势,预测设备维护需求,降低故障率20%-40%。测量数据价值挖掘通过人工智能算法,优化加工参数,提高产品合格率5%-15%。云端测量数据服务提供基准比对、不确定度评估、校准提醒等功能。

三、成本控制与经济效益优化

1、废品率控制直接影响生产成本。精密测量及时发现加工偏差,避免批量不合格,废品率从5%-15%降低到0.5%-2%。早期发现问题减少返工成本,返工率从8%-20%降低到1%-5%。材料利用率提高3%-8%,特别是贵重材料如钛合金、高温合金的加工。质量成本包括预防成本、检验成本、内部失效成本、外部失效成本,精密测量主要影响前两项,投入产出比1:5-1:15。汽车行业每减少1%废品率,可节约成本数千万元。

2、设备利用率和生产效率提升带来直接经济效益。在线测量减少装卸时间50%-80%,提高机床利用率10%-20%。自动化测量系统24小时连续运行,人工成本降低40%-70%。快速测量技术缩短检测时间80%-95%,提高生产节拍15%-30%。测量效率提升释放人力资源,1名技术人员可管理3-5台自动化测量设备。精密测量设备虽然投资较大,但投资回收期通常1-3年,长期效益显著。

3、客户满意度和市场竞争力提升创造附加价值。精密测量保证产品质量稳定性,客户投诉率降低70%-90%,提升品牌形象。质量认证如ISO9001、TS16949要求建立完善的测量体系。高精度产品获得价格溢价10%-30%,进入高端市场。质量竞争优势通过精密测量建立,形成技术壁垒。出口产品满足国际标准要求,测量不确定度评估符合ISO/IEC17025规范。客户审核重点关注测量能力,精密测量系统是获得订单的关键因素。

四、技术创新与产业升级驱动

1、新产品开发依赖精密测量技术支撑。产品设计验证需要高精度测量数据,验证理论计算的正确性。样品试制过程通过精密测量优化设计参数,缩短开发周期30%-50%。逆向工程通过三坐标测量获取产品几何数据,测量精度±0.01mm,重构CAD模型精度99%以上。新材料性能测试需要精密测量设备,如纳米材料力学性能、光学性能测试。创新能力提升与测量技术水平密切相关,测量精度每提高一个量级,产品性能可提升20%-50%。

2、制造工艺改进通过测量数据驱动。工艺参数优化需要大量测量数据支持,建立加工参数与质量指标的数学模型。切削参数、热处理工艺、表面处理等环节都需要精密测量监控。增材制造技术如3D打印需要在线测量控制层厚精度±0.01mm,保证成型质量。工艺创新依靠测量技术突破,如超精密加工、纳米加工等领域。测量反馈控制实现自适应加工,根据实时测量结果调整工艺参数。

3、智能制造转型需要精密测量作为数据基础。工业4.0要求建立数字化工厂,测量数据是数字孪生模型的重要输入。人工智能质量预测模型基于历史测量数据训练,预测精度85%-95%。边缘计算设备集成测量传感器,实现设备级智能决策。数字化转型以测量数据为核心,构建智能质量管理系统。5G通信技术支持大量测量数据实时传输,云端算力处理复杂测量算法。区块链技术确保测量数据不可篡改,建立可信质量体系。

五、安全保障与风险管控体系

1、安全关键零件的精密测量关系人身安全。航空发动机叶片疲劳裂纹检测精度0.1mm,防止飞行事故。汽车制动系统制动盘厚度变化量测量精度±0.01mm,确保制动性能。电梯钢丝绳张力测量精度±1%,预防坠落事故。压力容器壁厚测量精度±0.1mm,防止爆炸危险。核电设备管道壁厚监测精度±0.05mm,确保核安全。医疗器械如心脏支架尺寸精度±0.005mm,关系患者生命安全。安全测量要求比一般产品高1-2个量级,容错率接近零。

2、产品召回风险通过精密测量预防控制。汽车行业产品召回成本平均每次2000-5000万元,主要由质量缺陷引起。电子产品安全认证要求尺寸精度满足IEC标准,测量不确定度小于公差的1/10。食品包装设备卫生死角检测精度0.1mm,防止细菌滋生。风险预防成本远低于事后处理成本,精密测量是最经济的风险控制手段。法律法规要求企业建立产品质量档案,测量记录是重要证据。保险公司根据企业测量体系完善程度确定保费费率。

3、合规性要求推动测量技术发展。国际标准ISO1101规定形位公差测量方法,ISO4287规定表面粗糙度测量要求。计量法要求测量设备定期校准,校准证书追溯到国家基准。出口产品需满足目标国技术法规,如欧盟CE认证、美国UL认证等。法规遵从性要求建立完善的测量管理体系,包括人员资质、设备管理、数据记录等。第三方检测机构资质认定依据测量能力评估,测量不确定度是关键指标。国防军工产品测量要求更加严格,涉及国家安全和军事机密。

以下是您可能还关注的问题与解答:

Q:中小企业如何建立精密测量体系?

A:中小企业建立精密测量体系应遵循循序渐进原则。首先确定核心产品的关键特征,优先配置基础测量设备:数显卡尺、千分尺、百分表、粗糙度仪等,投资10-30万元。建立测量标准作业程序,培训操作人员掌握正确测量方法。选择性价比高的国产设备,如海克斯康、思瑞测量、东西分析等品牌。建立校准管理制度,关键设备每年校准1-2次,一般设备每2-3年校准一次。与第三方检测机构合作,解决复杂测量需求。逐步引入SPC统计过程控制,分析质量趋势。随着业务发展,再投资三坐标测量机、在线测量系统等高端设备。重点关注投资回报率,确保测量投入产生经济效益。

Q:精密测量在智能制造中发挥什么作用?

A:精密测量是智能制造的数据基础和质量保障。在数字化工厂中,测量传感器获取实时生产数据,每秒采集数千个测量点,构建产品质量数字孪生模型。人工智能算法分析测量数据,识别质量异常模式,预测设备故障,优化工艺参数。边缘计算设备集成测量功能,实现毫秒级质量反馈控制。5G网络支持大量测量数据实时传输,云端算力处理复杂测量算法。区块链技术确保测量数据完整性,建立可信质量追溯体系。机器视觉、激光测量、传感器融合等技术实现全方位质量监控。智能测量系统自动识别工件类型,调用相应测量程序,无需人工干预。预测性维护基于设备振动、温度、精度等测量参数,提前预警故障风险。

Q:如何选择合适的精密测量设备?

A:选择精密测量设备需要综合考虑多个因素。首先明确测量需求:测量精度要求、工件尺寸范围、测量参数类型、检测效率要求等。测量精度选择遵循1/10原则,即测量精度应为被测公差的1/10。工件尺寸决定设备量程:小零件选择工具显微镜、影像测量仪;中等尺寸选择三坐标测量机;大型零件选择激光跟踪仪、关节臂测量机。生产节拍决定测量速度:高效率生产选择快速测量设备,如激光测量、视觉测量;精密加工选择高精度设备,如慢走丝线切割在线测量。环境条件影响设备选择:温度变化大的环境需要温度补偿功能;振动环境需要隔振措施;洁净度要求高的场所选择非接触测量。投资预算平衡性能与成本,优先保证核心功能,预留升级空间。

Q:测量数据如何进行质量管控?

A:测量数据质量管控包括数据采集、处理、分析、存储等全过程管理。数据采集阶段确保测量设备校准有效,操作人员资质合格,测量环境符合要求,测量方法标准化。数据处理阶段建立数据清洗规则,识别异常数据,进行不确定度评估,计算统计参数。数据分析采用SPC控制图监控过程稳定性,计算过程能力指数Cp、Cpk值,识别质量趋势。数据存储建立数据库管理系统,确保数据安全性、完整性、可追溯性。权限管理控制数据访问级别,防止非授权修改。数据备份制度防止数据丢失,备份周期根据重要性确定。审计跟踪记录数据修改历史,满足法规要求。数据挖掘通过大数据分析发现隐藏规律,指导质量改进。标准化数据格式便于系统集成和数据交换。

精密测量的重要性在现代工业生产中体现得越来越突出,已成为企业核心竞争力的重要组成部分。从产品质量保证的根本需求出发,精密测量确保产品尺寸精度、形位精度、表面质量满足设计要求,直接关系产品功能性能和用户满意度。生产效率提升方面,在线测量系统、自动化测量设备、数据分析优化等技术手段显著提高生产效率,降低人工成本。成本控制与经济效益优化通过废品率控制、设备利用率提升、客户满意度改善等途径实现,投资回报率通常达到500%-1500%。技术创新与产业升级离不开精密测量支撑,新产品开发、工艺改进、智能制造转型都依赖高精度测量数据。安全保障与风险管控要求精密测量提供可靠保证,特别是航空航天、汽车、医疗等关键领域。随着制造业向高端化发展,精密测量技术也在不断进步,纳米测量、多传感器融合、人工智能应用等新技术不断涌现。企业应该建立适合自身发展阶段的精密测量体系,循序渐进地提升测量能力,实现质量效益双提升。未来精密测量将更加智能化、网络化、标准化,成为智能制造的重要基础设施。