百分表的使用目的是什么?其在精密测量中的关键作用

在现代工业生产中,百分表的使用目的远不止简单的尺寸测量,它更是精密制造领域不可缺少的质量控制工具。当你手持一支精度达到0.001毫米的百分表时,可能很难想象这个看似简单的设备能够为产品质量提供如此精确的保障。实际上,百分表在精密测量中的关键作用涵盖了从基础尺寸检测到复杂形位公差测量的广泛应用领域,是现代制造业实现精密控制的重要基础工具。

一、百分表的基本测量原理与精度特性

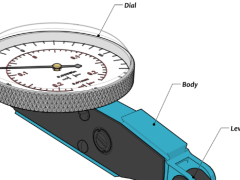

1、机械放大原理与结构设计:百分表采用齿轮传动的机械放大原理,将测量杆的微小位移通过齿轮系统放大并在表盘上显示。标准百分表的放大倍数通常为1000倍,即测量杆移动0.001毫米时,指针在表盘上转动1格。高精度百分表可以实现0.001毫米甚至0.0001毫米的分辨率,这种精密测量能力使其成为机械加工中质量控制的核心工具。

2、测量范围与精度等级:根据国家标准GB/T 1219-2008,百分表按精度等级分为0级、1级和2级。其中0级百分表的示值误差不超过±0.003毫米,主要用于精密机械加工的质量检测;1级百分表示值误差为±0.005毫米,适用于一般精度的生产检验;2级百分表示值误差为±0.01毫米,多用于粗加工工序的快速检测。测量范围通常为0-10毫米或0-30毫米,满足绝大多数工业测量需求。

3、环境因素对测量精度的影响:百分表的测量精度受温度、湿度和振动等环境因素影响显著。当环境温度偏离标准温度20摄氏度时,每变化1摄氏度会引起约0.001毫米的测量误差。因此在精密测量中,需要将环境温度控制在20±2摄氏度范围内,并采用防振措施确保测量结果的可靠性。

二、工件尺寸检测中的关键应用

1、外径内径的精密测量:在机械加工过程中,百分表配合标准量具可以实现对工件外径和内径的高精度检测。通过将百分表安装在测量架上,结合标准环规或塞规,可以将圆柱形工件的直径测量精度控制在0.002毫米以内。这种百分表测量方法特别适用于大批量生产中的在线质量控制,能够及时发现尺寸偏差并调整加工参数。

2、厚度变化量的监控:对于薄壁零件或板材的厚度检测,百分表能够准确测量出厚度的微小变化。在冲压件质量控制中,通过在不同位置测量厚度值,可以分析材料的成形性能和模具磨损状况。当厚度变化量超过设计公差的50%时,需要及时调整工艺参数或更换模具,以确保产品质量稳定性。

3、相对尺寸测量与比较检验:百分表的另一个重要使用目的是进行相对尺寸测量,即以标准件为基准,检测被测件与标准件的尺寸差异。这种比较测量方法精度高、速度快,特别适用于大批量零件的质量分拣。通过设置上下限报警,可以实现自动化的合格品筛选,提高生产效率。

三、形位公差检测与几何精度控制

1、平面度测量的标准程序:利用百分表检测工件表面的平面度是其重要应用之一。将百分表固定在平板上,通过移动工件或百分表,测量表面各点相对于基准平面的高低差异。按照对角线法、网格法等标准测量程序,可以准确评估表面平面度误差。当平面度要求控制在0.01毫米以内时,百分表测量法能够提供可靠的检测数据。

2、圆跳动与全跳动检测:百分表在轴类零件的跳动检测中发挥着不可替代的作用。将被测轴安装在V型块或顶尖间,百分表测头接触被测表面,旋转工件一周记录指针的最大变化量,即为径向圆跳动值。对于精密主轴的检测,径向跳动通常要求控制在0.002毫米以内,这种精度水平只有通过高精度百分表才能实现准确测量。

3、同心度与位置度评估:在多轴孔系或复杂零件的几何精度检测中,百分表配合专用夹具可以有效评估同心度和位置度误差。通过建立测量基准并固定百分表位置,测量各个特征要素相对于基准的位置偏差,计算得出实际的形位公差值。这种方法在发动机缸体、齿轮箱体等关键零部件的质量控制中应用广泛。

四、机床设备精度检测与维护应用

1、机床主轴跳动检测:机床主轴的径向和轴向跳动直接影响加工精度,需要定期使用百分表进行检测。将百分表安装在磁性表座上,测头接触主轴外圆或端面,手动旋转主轴记录跳动值。普通机床主轴径向跳动应控制在0.01毫米以内,精密机床要求控制在0.003毫米以内。定期的跳动检测有助于及时发现轴承磨损或装配问题。

2、机床几何精度校验:按照机床精度检验标准,百分表是检测机床导轨直线度、工作台平面度等几何精度的标准工具。例如检测车床床身导轨的直线度时,将百分表安装在溜板上沿导轨方向移动,记录各点的读数变化。导轨直线度误差直接影响工件的加工精度,通常要求控制在0.02毫米每米以内。

3、装夹系统精度监控:各种夹具、卡盘的重复定位精度是影响批量加工一致性的关键因素。使用百分表可以检测三爪卡盘的径向跳动、液压夹具的重复精度等参数。高精度三爪卡盘的径向跳动应控制在0.01毫米以内,重复装夹精度要求达到0.005毫米。通过定期的精度检测,可以及时发现设备异常并采取维护措施。

五、生产现场的质量控制与工艺改进

1、首件检验与过程控制:在批量生产开始前,使用百分表进行首件检验是确保产品质量的重要环节。通过对首件的关键尺寸和形位公差进行全面检测,可以验证工艺参数的正确性和机床调整的准确性。当检测发现偏差时,及时调整加工参数,避免批量不合格品的产生。统计过程控制方法结合百分表测量数据,能够有效监控生产过程的稳定性。

2、工艺参数优化与改进:通过长期的百分表测量数据积累,可以分析不同工艺参数对产品质量的影响规律。例如切削速度、进给量对表面粗糙度和尺寸精度的影响关系,为工艺参数的优化提供数据支持。当发现某道工序的尺寸变化呈现规律性趋势时,可以预判刀具磨损状态并及时更换,提高生产效率。

3、设备维护与预防性保养:百分表在设备维护中的应用价值同样重要。定期检测机床各部件的几何精度变化,可以评估设备的健康状态并制定合理的维护计划。例如通过监控主轴跳动的变化趋势,可以预测轴承的使用寿命并提前安排更换。这种预防性维护策略能够减少设备故障停机时间,提高生产效率。

以下是您可能还关注的问题与解答:

Q:百分表的测量精度能达到什么水平?

A:标准百分表的分辨率通常为0.01毫米,高精度百分表可达0.001毫米甚至0.0001毫米。在实际应用中,0级百分表的示值误差不超过±0.003毫米,完全能够满足精密机械加工的质量检测要求。但需要注意的是,实际测量精度还受到操作方法、环境条件和被测件表面质量等因素影响。

Q:百分表与其他测量工具相比有什么优势?

A:百分表的主要优势包括:测量精度高、操作简便、成本相对较低、适用范围广泛。与游标卡尺相比,百分表在相对测量和形位公差检测方面具有明显优势;与三坐标测量机相比,百分表更适合生产现场的快速检测。特别是在批量生产中的在线质量控制方面,百分表具有不可替代的作用。

Q:如何正确使用百分表确保测量精度?

A:正确使用百分表需要注意:测量前进行零位校准;保持测量杆垂直于被测表面;施加适当的测量力(通常为0.8-1.2牛顿);避免测量杆行程过大造成指针转动超过一圈;定期进行精度校验和维护保养。同时要控制环境温度在20±2摄氏度范围内,确保测量结果的准确性和重现性。

Q:百分表在什么情况下不适合使用?

A:百分表不适合用于:被测表面粗糙度过差(Ra>3.2微米)的情况;需要测量绝对尺寸的场合;被测件形状过于复杂导致测量杆无法正常接触;环境振动较大的现场;需要进行大量数据记录和分析的自动化测量。在这些情况下,建议选择其他更合适的测量工具或方法。

百分表的使用目的涵盖了从基础尺寸检测到复杂几何精度控制的各个方面,它不仅是测量工具,更是现代制造业实现精密控制的重要保障。随着智能制造技术的发展,传统百分表正在与数字化技术结合,形成更加智能化的测量解决方案。掌握百分表的正确使用方法和应用技巧,对于提高产品质量和生产效率具有重要的现实意义。