为什么检测是制造的原点?解析检测在加工质量中的核心作用

检测作为制造的原点,体现了质量控制在现代工业生产中的核心地位,是确保产品质量、优化工艺流程和提升制造竞争力的基础环节。检测数据为生产决策提供科学依据,能够将产品质量从结果控制转向过程控制,实现质量的可预测和可控制。现代制造业中检测设备投资通常占生产设备总投资的8-15%,高精度制造企业这一比例可达20%以上。三坐标测量机的测量精度可达到亚微米级别,在线检测系统能够实现毫秒级的实时反馈,检测效率的提升直接推动了制造效率的跨越式发展。检测技术的进步使得制造从经验驱动转向数据驱动,为智能制造和工业4.0奠定了坚实基础。

一、检测建立制造质量的数据基础

1、检测数据是制造质量管理的核心资源,为工艺优化和质量改进提供定量分析基础。通过系统的检测数据收集,能够建立完整的产品质量档案和工艺能力评估体系。统计过程控制需要至少收集25个连续测量数据才能建立可靠的控制图,工艺能力指数Cpk值达到1.33以上才能满足六西格玛质量要求。检测数据的准确性和及时性直接影响质量决策的有效性,高频率的检测能够快速识别质量波动趋势。

2、检测系统的测量不确定度分析确保数据的可靠性,测量不确定度应小于被测参数公差的十分之一。现代检测设备集成了温度补偿、振动隔离、环境监控等功能,三坐标测量机的测量不确定度可控制在1-3微米范围内,激光干涉仪的线性测量精度达到纳米级别。建立检测数据的溯源体系,确保测量结果的国际一致性和法律有效性。数据管理系统要具备实时存储、快速查询和统计分析功能。

3、多维度检测数据融合提供全面的质量信息,包括几何尺寸、表面质量、材料性能、装配精度等方面。集成检测平台能够同时获取多种质量特征数据,现代柔性检测线可以在30秒内完成100多个尺寸的综合检测。人工智能算法对检测数据进行深度挖掘,识别质量问题的根本原因和预测质量趋势。建立质量数据库和知识库,积累企业的质量经验和工艺诀窍。

二、检测驱动制造工艺的持续改进

1、检测反馈机制使制造工艺能够实现闭环控制,通过实时监测工艺参数和质量结果的关系优化加工过程。在线检测系统能够在加工过程中实时测量工件尺寸,当发现偏差超出预设范围时自动调整切削参数。自适应加工系统的响应时间通常在50-200毫秒之间,能够将尺寸偏差控制在±0.01毫米以内。检测数据与机床控制系统的集成实现了质量的主动控制。

2、工艺能力分析通过检测数据评估制造系统的稳定性和一致性,识别影响质量的关键工艺因素。六西格玛方法论中的测量阶段要求建立可靠的测量系统,测量系统分析要求重复性和再现性的总变差不超过总变差的30%。设计实验通过有计划的检测验证工艺参数对质量的影响程度,建立工艺参数与质量结果的数学模型。统计模型能够预测不同工艺条件下的质量水平。

3、预测性质量控制利用检测数据的历史趋势预测未来的质量状态,提前采取预防措施避免质量问题。机器学习算法分析检测数据中的模式和规律,能够在质量问题发生前2-4小时预警,预测准确率可达85%以上。数字孪生技术结合检测数据建立虚拟制造模型,仿真不同工艺条件对质量的影响。智能检测系统具备自我学习和优化能力,随着数据积累不断提升预测精度。

三、检测确保产品符合设计要求

1、几何量检测验证产品的形状尺寸精度是否满足设计规范,现代产品的几何公差要求越来越严格。汽车发动机缸体的圆度误差要求控制在0.005毫米以内,航空发动机叶片的型面精度需要达到0.025毫米,表面粗糙度Ra值小于0.8微米。复杂曲面的检测需要采用非接触式测量技术,激光扫描和光学测量能够快速获取完整的几何信息。检测结果与CAD模型的对比分析能够直观显示偏差分布。

2、功能性能检测确保产品能够满足使用要求,包括强度、密封性、耐久性等关键性能指标。压力容器的密封性检测要求在1.5倍工作压力下保持24小时无泄漏,精密轴承的旋转精度测试要求径向跳动小于2微米,轴向跳动小于1微米。疲劳试验验证产品的使用寿命,高周疲劳试验需要进行千万次以上的循环加载。环境适应性试验确保产品在各种工况下的可靠性。

3、材料性能检测保证产品材质符合设计要求,包括化学成分、机械性能、微观组织等方面。金相检测能够观察材料的晶粒大小和组织结构,钢材的晶粒度等级通常要求在5-8级范围内,硬度检测精度要求在±2HRC以内。无损检测技术能够发现材料内部的缺陷和不连续性,超声波检测的分辨力可达1毫米,射线检测能够识别0.5%的密度差异。光谱分析确保合金元素含量在规定范围内。

四、检测提升制造系统的智能化水平

1、智能检测系统集成了人工智能、机器视觉、传感技术等先进技术,实现检测过程的自动化和智能化。机器视觉系统能够在高速生产线上进行实时检测,检测速度可达每分钟1000件以上,缺陷识别准确率超过99.5%。深度学习算法不断优化检测模型,提高对复杂缺陷的识别能力。多传感器融合技术综合利用视觉、激光、超声等多种检测手段。

2、数字化检测平台实现检测数据的实时采集、传输和分析,支持远程监控和云端服务。边缘计算技术在检测设备端进行数据预处理,减少网络传输延迟至毫秒级别,提高系统响应速度。区块链技术确保检测数据的不可篡改性,建立可信的质量追溯体系。大数据分析平台处理海量检测数据,发现隐藏的质量规律和异常模式。

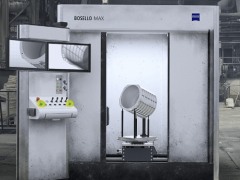

3、柔性检测技术适应个性化制造和小批量生产的需求,快速调整检测方案和测量程序。模块化检测设备能够根据产品特点快速重组和配置,检测方案切换时间从原来的数小时缩短至30分钟以内。虚拟检测技术通过仿真验证检测方案的可行性,减少实物试验的时间和成本。自适应检测策略根据产品质量状态动态调整检测频率和测量点分布。

五、检测推动制造标准化和规范化

1、检测标准的建立统一了质量评价体系,为制造过程的标准化提供技术支撑。ISO 9001质量管理体系要求建立文件化的检测程序和验收标准,关键质量特性的检测方法必须经过测量系统分析验证,确保测量结果的准确性和一致性。行业标准规定了不同产品的检测要求和方法,航空航天领域的检测标准要求更加严格。国际标准化组织持续更新检测技术标准,推动检测技术的国际化发展。

2、检测数据的标准化格式促进信息交流和共享,支持供应链质量协同管理。质量数据交换标准确保不同系统之间的兼容性,DMIS检测程序标准使得不同品牌的测量设备能够执行相同的测量任务。数字化质量证书包含完整的检测信息,支持全生命周期的质量追溯。质量管理信息系统集成各种检测数据,提供统一的质量视图。

3、检测技术的规范化应用确保不同操作者获得一致的检测结果,消除人为因素对质量判断的影响。自动检测设备减少了操作技能对检测质量的影响,标准化的检测流程将操作变差降低至原来的50%以下。检测人员的培训和认证制度保证检测技能的标准化水平,建立检测技术专家队伍。检测设备的周期校准确保测量精度的长期稳定性。

以下是您可能还关注的问题与解答:

Q:如何在保证检测质量的前提下提高检测效率?

A:采用基于风险的检测策略,对关键质量特性进行重点检测,一般特性可适当降低检测频率。发展并行检测技术,在加工过程中同步进行检测,避免额外的检测时间。优化检测路径和测量程序,减少测头移动距离和测量点数量。采用抽样检测与全检相结合的方式,利用统计方法控制检测风险。投资高速检测设备,提升检测装备的技术水平。

Q:中小企业如何建立有效的检测体系?

A:根据产品特点和质量要求选择适当的检测设备,避免过度投资。建立与大企业的检测服务合作关系,利用外部检测资源。重点建设关键工序的检测能力,采用便携式检测设备提高灵活性。培养多能工检测人员,提高人员利用效率。建立简化的检测流程和记录制度,确保可操作性。与检测设备供应商建立技术支持关系。

Q:如何评价检测系统的投资回报效果?

A:计算检测投资带来的质量成本降低,包括减少的废品损失、返工费用和客户投诉处理成本。评估检测效率提升带来的生产效率改善,缩短产品交付周期。分析检测数据对工艺改进的贡献,量化质量提升的经济价值。考虑检测能力对新产品开发和市场竞争的支撑作用。建立长期的投资回报评估模型,跟踪检测系统的综合效益。

Q:未来检测技术发展趋势对制造业有何影响?

A:人工智能和机器学习技术将大幅提升检测的智能化水平,实现更精准的缺陷识别和质量预测。数字孪生技术结合检测数据建立虚拟质量模型,支持产品设计和工艺优化。5G通信和边缘计算技术实现检测数据的实时处理和远程服务。量子传感器技术将检测精度提升至新高度。这些技术进步将推动制造业向更高质量和更高效率的方向发展。

检测作为制造的原点,承载着质量控制、工艺优化和技术进步的重要使命,是现代制造业实现高质量发展的基石。企业必须建立以检测为核心的质量管理体系,投资先进的检测技术和设备,培养专业的检测人才队伍。通过科学的检测方法和完善的质量数据分析,推动制造过程从粗放式管理向精细化管理转变,为企业在激烈的市场竞争中赢得优势地位。