蔡司工业CT检测的精度能达到什么水平?

蔡司工业CT检测精度是评估设备技术水平和应用范围的核心指标,涵盖几何尺寸精度、缺陷检出精度、密度分辨率等多个维度。现代蔡司工业CT系统能够实现从微米级到纳米级的检测精度,具体精度水平取决于设备型号、扫描参数、样品特性和环境条件。入门级设备几何测量精度为10-50微米,中高端设备可达1-5微米,顶级纳米CT系统精度达到0.1-0.5微米。缺陷检出能力通常为体素尺寸的2-5倍,密度分辨率可区分0.1-1%的密度差异。影响精度的关键因素包括X射线源稳定性、探测器分辨率、机械精度、环境振动、温度波动等。通过技术优化和校准补偿,能够在特定条件下实现更高精度水平。精度验证需要使用标准件和计量标准,确保测量结果的可靠性和溯源性。了解精度能力边界对于选择合适设备和制定检测方案具有重要指导意义。深圳思诚资源科技有限公司是德国蔡司中国区资深的授权代理商,代理产品包含多款三坐标测量机、多功能工业CT测量机、显微镜、三维扫描仪等相关测量产品。

一、几何尺寸测量精度的技术实现

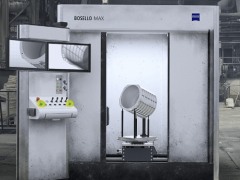

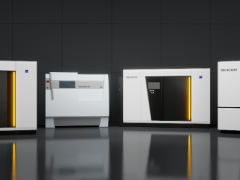

1、不同设备等级的尺寸精度分布。蔡司METROTOM系列计量级CT精度可达1-3微米,适用于精密零件检测。ZEISS VoluMax系列工业级设备精度5-15微米,满足大部分制造业需求。纳米级CT设备如Xradia系列精度达到0.05-0.5微米,用于微电子和材料研究。实验室级设备通常精度10-100微米,适合教学和基础研究。设备精度与检测范围成反比关系,精度越高检测尺寸越小。校准后的系统精度可提升20-50%。

2、体素尺寸与测量精度的关系模型。体素尺寸直接决定理论分辨率极限,实际精度为体素尺寸的2-5倍。0.1微米体素对应0.2-0.5微米测量精度。1微米体素对应2-5微米测量精度。10微米体素对应20-50微米测量精度。边缘检测算法能够实现亚体素精度,精度提升30-80%。多重采样和插值算法进一步改善边缘定位精度。

3、三维几何特征的精度差异化表现。直径测量精度通常优于长度测量,精度差异10-30%。圆形特征精度高于复杂自由曲面。内部特征测量精度低于外部特征5-20%。薄壁结构测量受部分体积效应影响,精度降低20-50%。角度测量精度受噪声影响较大,需要更高分辨率。表面粗糙度测量要求亚微米级分辨率。

二、缺陷检出精度与识别能力

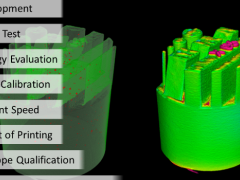

1、不同类型缺陷的检出极限。气孔检出尺寸通常为体素尺寸的3-5倍,最小可检0.05毫米。裂纹检出取决于开口宽度,最小检出0.01-0.1毫米。夹杂物检出能力与密度对比度相关,密度差异5%以上可检出。疏松检出需要足够的密度分辨率,通常检出尺寸0.1-1毫米。复杂几何形状内的缺陷检出难度增加2-5倍。人工智能算法能够提高20-50%的检出率。

2、缺陷尺寸测量的精度评估。缺陷体积测量精度5-20%,取决于分辨率和重建质量。缺陷形状描述受限于体素分辨率,复杂形状需要高分辨率。缺陷位置精度通常为体素尺寸的1-3倍。表面裂纹长度测量精度优于内部缺陷。多个小缺陷的合并判别需要专门算法支持。缺陷分类准确率达到85-95%,需要大量训练数据。

3、缺陷检出的统计可靠性分析。检出率与缺陷尺寸呈S型曲线关系。临界尺寸缺陷检出率50%,大于临界尺寸2倍检出率达95%。误检率通常控制在1-5%以内。重复性检测验证缺陷识别的稳定性。多操作员验证减少主观判断误差。标准试样验证确保检出能力的准确性。

三、密度分辨率与材料识别精度

1、灰度值精度与密度分辨率的关系。12位数字化提供4096个灰度级,16位数字化提供65536个灰度级。高端设备密度分辨率可达0.1-0.5%,能够区分细微密度差异。低对比度材料需要更高的密度分辨率。噪声水平直接影响密度分辨率,降噪算法能够改善2-5倍。多重扫描平均能够提高密度分辨率3-10倍。标准密度块校准确保密度测量准确性。

2、多材料识别的精度界限。相邻材料密度差异大于5%时容易识别。密度差异1-5%需要优化扫描参数。密度差异小于1%需要特殊算法处理。复合材料成分分析精度5-15%。涂层厚度测量精度受限于分辨率,最小测量厚度为体素尺寸的2-3倍。界面识别精度影响材料分布测量。

3、定量分析的精度验证方法。密度校准使用已知密度标准件。线性度验证覆盖整个密度测量范围。重现性测试评估测量稳定性。不确定度评估包含系统误差和随机误差。溯源性要求使用计量标准验证。质量控制图监控长期精度稳定性。

四、影响精度的关键技术因素

1、硬件系统对精度的根本影响。X射线源焦点尺寸决定几何分辨率极限,纳米焦点源焦点小于1微米。探测器像素尺寸影响空间分辨率,高端探测器像素50-100微米。机械系统精度要求亚微米级,直接影响几何测量精度。温度稳定性要求±0.1-1℃,热漂移导致测量误差。振动隔离系统消除环境干扰,精度提升20-50%。

2、软件算法对精度优化的贡献。重建算法质量直接影响图像精度,迭代算法优于解析算法。伪影校正算法消除系统误差,精度提升10-30%。边缘检测算法实现亚像素精度定位。几何校准算法补偿机械误差。噪声抑制算法改善信噪比和测量精度。

3、操作因素对精度一致性的影响。样品装夹稳定性影响重复测量精度。扫描参数设置需要根据样品优化。操作员技能水平影响精度发挥。环境条件变化导致精度波动。标准化操作程序确保精度一致性。定期校准维护保证精度稳定性。

五、精度验证与不确定度评估

1、几何精度验证的标准方法。使用标准球、圆柱、块规等几何标准件。多尺寸标准件验证不同尺寸范围精度。重复测量评估精度重现性,通常要求变异系数小于5%。比对测量验证与三坐标测量机等精密设备的一致性。不确定度分析包含测量重复性、标准件不确定度、环境因素等。精度验证周期通常为3-12个月。

2、缺陷检出能力的验证策略。使用已知缺陷的标准试样验证检出率。人工缺陷样品验证检出极限。破坏性验证确认缺陷真实性。统计分析建立检出概率模型。不同操作员验证结果一致性。长期监控验证稳定性。

3、测量不确定度的量化评估。A类不确定度通过重复测量统计分析。B类不确定度考虑设备规格、环境条件、标准件等因素。合成不确定度按照测量不确定度评估指南计算。扩展不确定度通常取置信水平95%。不确定度报告是精度评估的重要组成部分。持续改进措施降低测量不确定度。

蔡司工业CT检测精度的实现需要硬件、软件、环境、操作等多方面协调配合。随着技术发展,CT检测精度不断提升,在精密制造、质量控制、科学研究等领域发挥着越来越重要的作用。合理评估精度需求,选择适当的设备配置和检测策略,能够在满足技术要求的同时实现经济效益最大化。精度验证和不确定度评估是确保测量结果可靠性的重要环节。蔡司官方授权代理-深圳思诚资源科技有限公司为您提供三坐标测量机、多功能工业CT测量机、显微镜、三维扫描仪等相关测量产品设备参数及报价。