工业CT最大检测工件尺寸分析,如何选择适配设备

工业CT作为一种强大的无损检测技术,其最大检测工件尺寸是选择设备的关键因素之一。本文将深入分析工业CT的最大检测工件尺寸的影响因素,并指导您如何选择合适的设备。

一、 工业CT最大检测工件尺寸的影响因素

1、射线源能量:射线源的能量越高,穿透能力越强,可以检测更大更厚的工件。例如,高能量的线性加速器可以检测大型铸件或焊接件,而微焦射线源则更适合检测小型电子元件。

2、探测器尺寸:探测器尺寸越大,可以成像的区域就越大。选择合适的探测器尺寸需要考虑工件的整体尺寸和需要检测的细节。

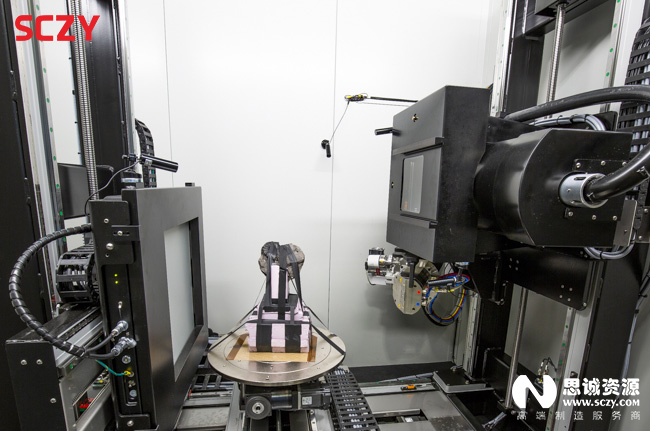

3、系统几何结构:CT系统的几何结构,包括射线源、旋转台和探测器的相对位置,也会影响最大检测工件尺寸。一些系统采用锥束扫描方式,可以检测更大范围的工件。

4、工件材料密度:工件材料的密度越高,对X射线的吸收越强,会影响CT的穿透能力和成像质量。因此,在选择设备时需要考虑工件的材料特性。

二、 如何选择合适的工业CT设备

1、确定检测需求:首先要明确需要检测的工件类型、尺寸范围、材料密度以及所需的检测精度等关键参数。

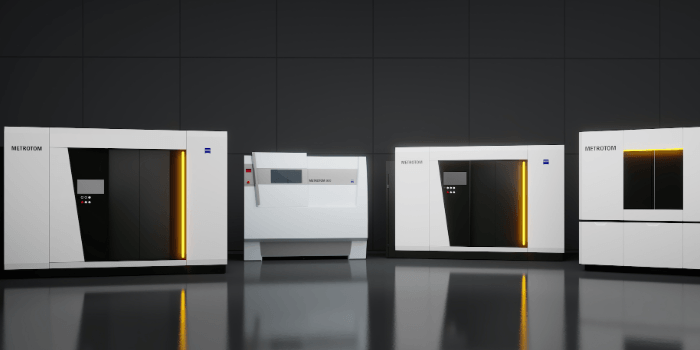

2、咨询设备厂商:与专业的工业CT设备厂商沟通,提供详细的检测需求,获取专业的设备选型建议。他们会根据您的具体情况推荐合适的设备型号和配置。

3、对比不同设备参数:仔细对比不同设备的射线源能量、探测器尺寸、最大扫描体积、分辨率等技术参数,选择最符合需求的设备。

4、考虑设备成本和维护:除了设备本身的价格外,还需要考虑设备的运行成本、维护费用以及技术支持等因素。

三、 不同类型工业CT设备的最大检测工件尺寸范围

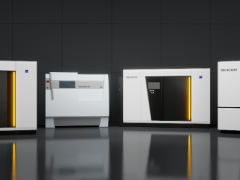

1、微焦CT:通常用于检测小型精密零件,最大检测工件尺寸一般在几厘米到几十厘米之间。

2、纳焦CT:具有更高的分辨率,适用于检测更微小的结构,最大检测工件尺寸通常在几毫米到几厘米之间。

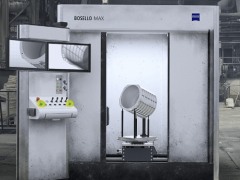

3、线性加速器CT:可以检测大型工件,最大检测工件尺寸可以达到几米甚至更大。

四、 工业CT检测的应用案例

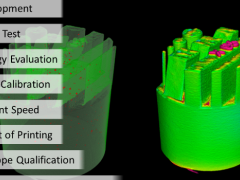

1、航空航天:检测航空发动机叶片、涡轮盘等关键部件的内部缺陷。

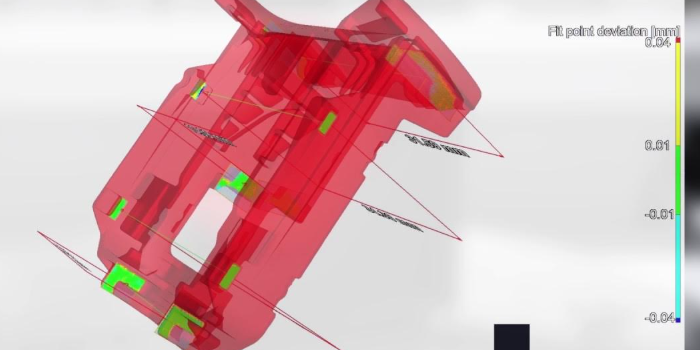

2、汽车制造:检测发动机缸体、变速箱等零部件的铸造缺陷和装配质量。

3、电子行业:检测电子元器件的焊接质量和内部结构。

五、 未来发展趋势

1、更高能量的射线源:发展更高能量的射线源,可以进一步提高CT的穿透能力,检测更大更厚的工件。

2、更大尺寸的探测器:开发更大尺寸的探测器,可以提高成像效率,缩短扫描时间。

3、更先进的成像算法:研究更先进的成像算法,可以提高图像质量和缺陷检测灵敏度。

以下是您可能还关注的问题与解答:

Q:工业CT检测的精度如何?

A:工业CT的检测精度可以达到微米级别,甚至更高。

Q:工业CT检测有哪些优势?

A:工业CT检测具有无损、高精度、三维成像等优势,可以检测内部缺陷和复杂结构。

Q:工业CT检测的费用如何?

A:工业CT检测的费用取决于检测的工件尺寸、材料、复杂程度以及所需的检测精度等因素。

选择合适的工业CT设备需要综合考虑多方面因素,包括工件尺寸、材料特性、检测精度以及设备成本等。建议您与专业的设备厂商沟通,获取专业的建议,选择最适合您需求的工业CT解决方案。