机床对刀仪精度如何检查?常用检测方法与误差分析

机床对刀仪是保障加工精度的关键设备,它的精度直接影响到工件的质量。本文将详细介绍机床对刀仪的精度检查方法,并对常见的误差进行分析,帮助大家更好地理解和使用对刀仪。

一、机床对刀仪精度检查的重要性

1、为什么要检查机床对刀仪的精度呢?这是因为对刀仪的精度直接影响到机床的加工精度。如果对刀仪的精度不达标,就会导致对刀误差,最终影响工件的加工质量。

2、想象一下,如果我们用一把刻度不准的尺子去测量零件的尺寸,那么测量结果肯定是不准确的。同样的道理,如果对刀仪的精度不准,那么我们对刀的结果也会不准确,最终加工出来的零件也会出现偏差。

3、因此,定期检查机床对刀仪的精度,对于保证加工质量至关重要。

二、机床对刀仪的常用检测方法

1、目前常用的机床对刀仪检测方法主要有标准量块比较法、激光干涉仪法和百分表检测法。

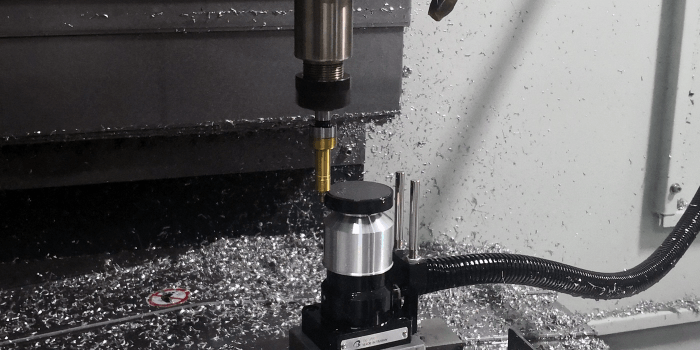

2、标准量块比较法是用标准量块作为基准,与对刀仪的测量结果进行比较,从而判断对刀仪的精度。这种方法操作简单,成本较低,但精度有限。

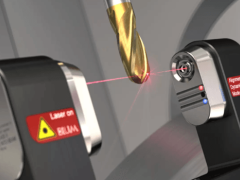

3、激光干涉仪法利用激光干涉原理进行高精度测量,可以获得非常精确的测量结果。这种方法精度高,但成本较高,对环境要求也比较严格。

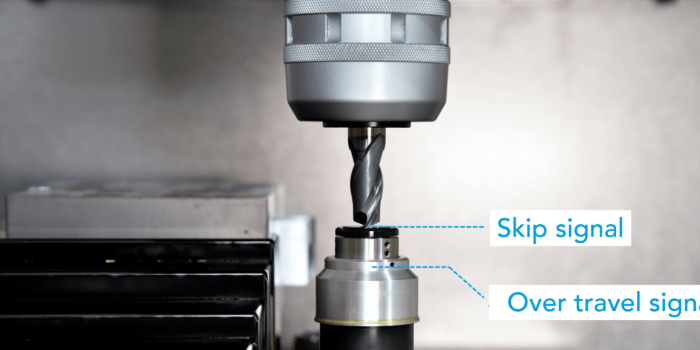

4、百分表检测法是利用百分表测量对刀仪的重复定位精度。这种方法操作简便,成本低,可以快速判断对刀仪的重复性。

三、机床对刀仪的误差分析

1、机床对刀仪的误差主要包括系统误差和随机误差。

2、系统误差是由对刀仪本身的结构、制造和安装等因素造成的,具有一定的规律性。例如,对刀仪的零位漂移就属于系统误差。

3、随机误差是由一些不确定的因素造成的,例如温度变化、振动等。随机误差没有规律性,难以完全消除。

4、通过分析对刀仪的误差来源,可以采取相应的措施来减少误差,提高对刀精度。

四、如何提高机床对刀仪的精度

1、要提高机床对刀仪的精度,首先要选择高质量的对刀仪,并定期进行校准。

2、其次,要注意正确的使用方法,避免人为误差。例如,在使用对刀仪时,要保证测头与工件的接触良好,避免碰撞和振动。

3、此外,还要注意环境因素的影响,例如温度、湿度等。保持稳定的工作环境,可以减少误差。

五、机床对刀仪的发展趋势

1、随着技术的不断发展,机床对刀仪也在不断进步。未来的对刀仪将朝着更高精度、更高效率、更智能化的方向发展。

2、例如,非接触式对刀仪、无线对刀仪等新技术的应用,将进一步提高对刀效率和精度,满足更复杂的加工需求。

以下是您可能还关注的问题与解答:

Q:如何选择合适的机床对刀仪?

A:选择对刀仪要根据机床的类型、加工精度要求以及预算等因素进行综合考虑。

Q:机床对刀仪的校准周期是多久?

A:一般建议每半年或一年进行一次校准,具体可以根据实际使用情况进行调整。

Q:如何判断对刀仪是否需要更换?

A:如果对刀仪的精度无法满足加工要求,或者出现故障无法修复,就需要考虑更换新的对刀仪。

希望通过今天的讲解,大家对机床对刀仪的精度检查方法和误差分析有了更清晰的认识。掌握这些知识,可以帮助我们更好地使用和维护对刀仪,提高加工精度。