指针型对刀仪如何校准?操作步骤与注意事项

指针型对刀仪是机床加工中不可或缺的精密工具,它的精度直接影响着加工零件的质量。然而,许多操作者常常忽视了对刀仪本身的校准问题。本文将详细讲解指针型对刀仪如何校准,包括操作步骤与注意事项,帮助您确保对刀仪始终保持最佳状态。

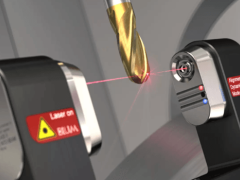

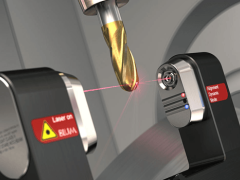

一、指针型对刀仪的工作原理

1. 测量机制:指针型对刀仪通过杠杆原理将微小的位移放大,通常放大倍数在1:500到1:1000之间。

2. 精度等级:常见的指针型对刀仪精度可达0.01mm,高精度型号甚至可达0.001mm。

3. 测量范围:大多数指针型对刀仪的测量范围在±0.4mm到±0.8mm之间,满足大部分加工需求。

二、校准的必要性

1. 保证精度:长期使用后,对刀仪可能产生零点漂移,影响测量精度,定期校准可将误差控制在±0.005mm以内。

2. 延长使用寿命:通过校准可及时发现和处理潜在问题,延长对刀仪的使用寿命。

3. 提高加工效率:准确的对刀仪可减少试切次数,提高机床调试效率约15%-20%。

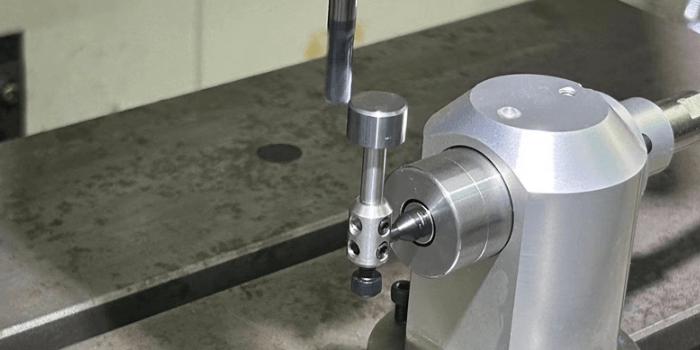

三、校准前的准备工作

1. 清洁工作:使用无尘布和无水乙醇仔细清洁对刀仪的接触面和指针,确保无灰尘和油污。

2. 环境控制:将对刀仪放置在恒温环境中(20±1℃)至少2小时,消除温度对测量的影响。

3. 工具准备:准备精密量块组、平板、固定支架等辅助工具,量块精度应高于对刀仪一个等级。

四、指针型对刀仪校准步骤

1. 零点校准:将对刀仪固定在平板上,使测头轻触平板表面。调整指针至零位,允许的零位误差不超过±0.002mm。

2. 线性度校准:使用不同厚度的量块(如0.1mm、0.2mm、0.3mm)进行测量。记录每个点的读数,计算误差,误差曲线应在±0.005mm范围内。

3. 重复性测试:反复测量同一量块10次,计算标准偏差。标准偏差应小于0.003mm,确保对刀仪的稳定性。

五、校准后的调整与维护

1. 机械调整:如发现误差超标,可通过调整对刀仪内部机构来修正,通常需要专业技术人员操作。

2. 软件补偿:对于带有数字显示的对刀仪,可通过软件设置补偿值来修正系统误差。

3. 防护措施:校准完成后,使用防尘罩保护对刀仪,避免阳光直射和剧烈震动。

以下是您可能还关注的问题与解答:

Q:校准的频率应该如何确定?

A:一般建议每3-6个月进行一次全面校准。但在高精度加工或频繁使用的情况下,可能需要更频繁的校准,如每月一次。

Q:如何判断对刀仪是否需要校准?

A:可以通过以下方法判断: 1. 零点漂移超过0.005mm。 2. 重复测量同一工件,读数波动超过0.01mm。 3. 加工零件的尺寸精度出现异常波动。

Q:自校准和专业校准有什么区别?

A:自校准主要针对零点和简单的线性度检查,适合日常维护。专业校准则更全面,包括温度补偿、非线性误差分析等,通常由计量机构执行,并出具校准证书。

定期和正确的校准是确保指针型对刀仪精度的关键。通过遵循上述步骤和注意事项,您可以有效地维护对刀仪的精度,提高机床加工的质量和效率。记住,精密测量工具的维护是一项需要耐心和细心的工作,它直接关系到您的产品质量和生产效率。在实际操作中,应根据具体的使用环境和要求,制定合适的校准计划,并严格执行。只有这样,才能充分发挥指针型对刀仪的性能,为精密加工提供可靠的保障。