内螺纹不合格的原因分析,常见问题及解决方案汇总

在机械加工中,内螺纹的加工质量直接影响零件的装配和性能。内螺纹不合格会带来一系列问题,造成经济损失和安全隐患。本文将深入分析内螺纹不合格的常见原因,并提供相应的解决方案,帮助大家提高内螺纹加工质量。

一、内螺纹不合格的常见原因

1、刀具问题:刀具的磨损、变形或选择不当是导致内螺纹不合格的重要原因。例如,磨损的丝锥会切削出尺寸超差或表面粗糙的螺纹;而选择不合适的丝锥角度或直径则会导致螺纹牙型不完整。

2、机床精度:机床的精度和稳定性对内螺纹的加工质量也有很大影响。如果机床的精度不足或存在振动,会导致螺纹的 pitch 或形状出现偏差。

3、材料因素:被加工材料的硬度、韧性和切削性能也会影响内螺纹的加工质量。例如,硬度过高的材料容易导致丝锥崩刃或断裂;而切削性能差的材料则容易产生毛刺或积屑瘤,影响螺纹的表面质量。

二、内螺纹常见的不合格现象

1、螺纹尺寸超差:这是最常见的内螺纹不合格现象,包括大径、中径和小径的超差。这通常是由于刀具磨损、机床精度不足或操作不当造成的。

2、螺纹牙型不完整:螺纹牙型不完整会导致螺纹的强度降低,影响连接的可靠性。这可能是由于丝锥角度选择不当或切削参数设置不合理造成的。

3、表面粗糙度不合格:表面粗糙度过大会影响螺纹的配合精度和密封性能。这通常是由于刀具磨损、切削参数不合理或材料切削性能差造成的。

三、内螺纹不合格的解决方案

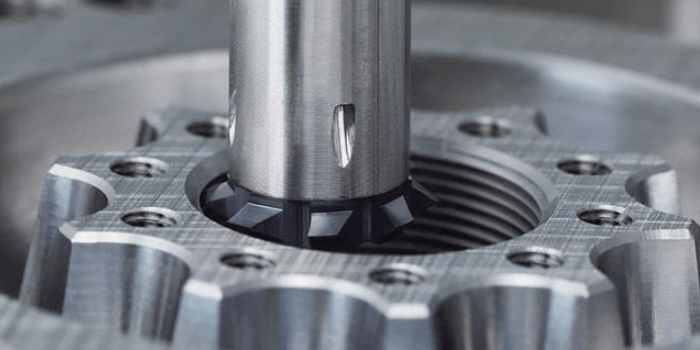

1、选择合适的刀具:根据被加工材料的特性和螺纹规格,选择合适的丝锥类型、材质和几何参数。例如,加工高硬度材料时,应选择硬质合金丝锥;加工盲孔螺纹时,应选择底部排屑的丝锥。

2、保证机床精度:定期对机床进行维护保养,确保其精度和稳定性。必要时,可以采用高精度机床进行加工。

3、优化切削参数:根据被加工材料的特性和刀具的类型,选择合适的切削速度、进给量和切削深度。例如,加工硬度较高的材料时,应降低切削速度和进给量。

四、提高内螺纹加工质量的其他措施

1、使用高质量的切削液:使用合适的切削液可以降低切削温度,提高刀具寿命,并改善螺纹的表面质量。

2、加强操作人员的培训:操作人员的技能水平对内螺纹的加工质量至关重要。应加强对操作人员的培训,使其掌握正确的操作方法和技能。

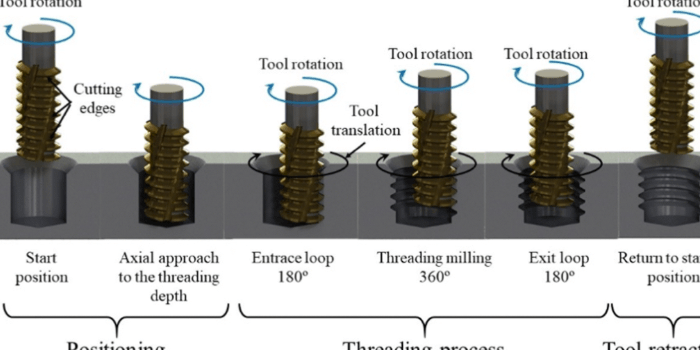

3、采用先进的加工技术:例如,可以采用数控机床或螺纹磨削技术来提高内螺纹的加工精度和效率。

五、内螺纹检测方法

1、螺纹塞规:使用螺纹塞规可以快速检测内螺纹的尺寸是否合格。

2、三坐标测量机:使用三坐标测量机可以精确测量内螺纹的各项几何参数。

3、投影仪:使用投影仪可以放大螺纹的图像,方便观察螺纹的牙型和表面质量。

以下是您可能还关注的问题与解答:

Q:如何选择合适的丝锥?

A:选择丝锥时需要考虑被加工材料的种类、硬度、螺纹规格以及加工方式等因素。

Q:如何判断丝锥是否磨损?

A:可以观察丝锥的切削刃是否变钝、刃口是否出现缺损,或者通过测量加工出的螺纹尺寸来判断。

Q:如何避免内螺纹产生毛刺?

A:可以优化切削参数、使用高质量的切削液,或者采用合适的去毛刺工艺。

内螺纹不合格的原因有很多,需要综合考虑各种因素,并采取相应的措施来解决。通过选择合适的刀具、保证机床精度、优化切削参数以及加强操作人员的培训等措施,可以有效提高内螺纹的加工质量,确保零件的装配和性能。