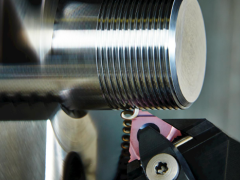

螺纹孔偏大会带来哪些影响?加工精度问题解析

螺纹孔尺寸偏大是机械加工中常见的质量问题,看似微小的尺寸偏差实际上会对产品性能和使用安全产生深远影响。当螺纹孔直径超出设计公差范围时,不仅会影响连接强度和密封性能,还可能导致装配困难和使用寿命缩短。从专业角度全面分析螺纹孔偏大对机械产品的各种影响,并提供相应的预防和解决措施。

一、螺纹连接强度的显著下降

1、当螺纹孔直径偏大时,螺栓与螺纹孔的有效接触面积会明显减少。以M12螺纹为例,标准螺纹孔径为10.2毫米,当孔径增大0.1毫米时,螺纹啮合长度会减少约15%-20%,直接导致连接强度下降。

2、螺纹牙型配合间隙增大会造成载荷分布不均匀,前几扣螺纹承受过大应力。实验数据表明,孔径偏大0.05毫米时,首扣螺纹应力集中系数可增加25%-30%,容易在交变载荷作用下产生疲劳裂纹。

3、抗拉强度和抗剪强度同步下降,连接的安全系数降低。当孔径超差达到0.2毫米时,连接强度可能下降40%-50%,在高载荷工况下存在螺纹滑扣或断裂风险。

二、密封性能的严重恶化

1、螺纹连接的密封主要依靠螺纹牙侧面的紧密贴合,孔径偏大会形成泄漏通道。在液压系统中,即使0.02毫米的间隙增量也可能导致明显的内泄漏,系统压力损失达到5%-10%。

2、气密性测试结果显示,螺纹孔偏大会使漏气率成倍增加。以6MPa工作压力为例,当孔径偏大0.1毫米时,漏气量可能增加3-5倍,严重影响气动系统的工作效率和能耗。

3、密封胶或密封垫的使用效果会大幅降低,因为过大的间隙无法形成有效的密封界面。特别是在高温高压环境下,密封材料容易挤出或失效,导致介质泄漏。

三、装配精度与配合质量问题

1、螺纹孔偏大会导致螺栓安装后存在径向游隙,影响被连接件的位置精度。在精密机械装配中,这种偏差会累积传递,最终位置误差可能达到0.3-0.5毫米,超出许多应用场合的精度要求。

2、螺栓头部与孔壁的配合松动会产生微动磨损,长期使用后孔径进一步扩大,形成恶性循环。磨损率通常为每百万次循环0.01-0.02毫米,在高频振动环境下磨损加剧。

3、装配扭矩的有效性下降,无法建立足够的预紧力。当孔径偏大导致螺纹配合松动时,即使按标准扭矩紧固,实际预紧力也会降低20%-30%,影响连接的可靠性。

四、对不同工况下的具体影响分析

1、静载荷工况下,螺纹孔偏大主要影响承载能力和长期稳定性。载荷分布不均会加速材料疲劳,使用寿命可能缩短30%-50%。特别是在重载设备中,过大的螺纹孔可能导致突发性失效。

2、动载荷和冲击载荷工况下影响更为严重,松动的螺纹连接无法有效传递和分散载荷,容易产生应力集中和裂纹扩展。冲击韧性下降40%-60%,抗疲劳性能明显降低。

3、高温环境下,材料热膨胀会进一步加大螺纹间隙,密封性和连接强度双重恶化。当工作温度超过200℃时,孔径偏大0.1毫米可能导致热膨胀后间隙增大到0.15-0.2毫米。

五、预防措施与质量控制方法

1、加工过程控制是防止螺纹孔偏大的关键措施。丝锥选择要合理,磨损超限及时更换,切削液冷却充分,进给速度控制在0.8-1.2倍螺距范围内,确保螺纹成型质量。

2、质量检测环节要加强螺纹孔径的精密测量,使用螺纹环规或光学测量设备。检测精度应达到±0.01毫米,不合格品检出率要控制在99%以上,避免不合格产品流入下道工序。

3、对于已经偏大的螺纹孔,可采用螺纹修复技术,如螺纹套管安装、堆焊修复或化学修复等方法。修复后的螺纹强度可恢复到原设计值的85%-95%,满足大部分使用要求。

以下是您可能还关注的问题与解答:

Q:螺纹孔偏大多少算是超出允许范围?

A:根据国标GB/T197规定,6级精度螺纹孔的基本偏差为+0.212毫米至+0.318毫米不等,具体取决于螺纹规格。超出上偏差即为不合格,需要采取相应措施处理。

Q:螺纹孔偏大后还能正常使用吗?

A:轻微偏大(在公差范围内)通常不影响正常使用,但会降低连接性能。严重偏大时建议进行修复处理或更换零件,避免在关键应用中使用,以确保安全可靠。

Q:如何在加工过程中避免螺纹孔偏大?

A:主要措施包括选用高质量丝锥、控制切削参数、保证充分冷却、及时更换磨损刀具、使用合适的切削液等。同时要加强过程检验,及时发现和纠正偏差。

Q:螺纹孔偏大对不同材料的影响是否相同?

A:影响程度与材料性质有关。软质材料如铝合金影响相对较小,硬质材料如合金钢影响更明显。脆性材料容易在应力集中处开裂,韧性材料则主要表现为连接松动。

螺纹孔偏大看似小问题,实际上会对产品质量和使用安全产生重大影响。通过建立严格的加工工艺控制、完善的质量检测体系和有效的修复方案,可以最大程度地避免和解决这一问题。企业应将螺纹加工质量作为重点控制项目,持续改进工艺技术和管理水平,确保产品质量稳定可靠。