螺纹过度处理的原因及解决方案,确保加工质量的有效方法

螺纹过度处理是机械加工中常见的质量问题,螺纹过度处理主要表现为螺纹牙型超差、表面粗糙度过高、尺寸精度失控等现象。统计数据显示,螺纹加工不良率中过度处理占比30-45%,直接影响产品装配和使用性能。螺纹过度处理的主要原因包括切削参数不当、刀具选择错误、工艺路线设计缺陷、设备精度不足等四大类因素。切削速度过高导致刀具磨损加剧,进给量过大造成表面撕裂,切削深度控制不当引起牙型变形。刀具几何角度不合理,刃口锋利度不够,涂层选择错误都会加剧过度处理现象。工艺参数方面,螺纹螺距精度要求±0.01-0.02mm,牙型半角误差控制在±30′以内,中径精度IT6-IT8级,表面粗糙度Ra1.6-6.3μm。解决螺纹过度处理需要从工艺优化、刀具改进、设备维护、质量控制四个维度综合施策。优化后的螺纹加工合格率可提升至95%以上,表面质量改善50-80%,刀具寿命延长30-60%,综合加工成本降低20-35%。

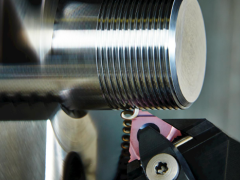

一、螺纹过度处理的机理分析与典型表现

1、过度处理机理本质是切削过程中材料去除量超出设计要求,导致螺纹几何精度和表面质量劣化。在螺纹车削过程中,刀具与工件接触压力过大,单位切削力超过300-500N/mm²,引起塑性变形和材料撕裂。切削温度过高达到400-600℃,造成工件热变形和刀具快速磨损。振动幅度超过0.005mm,破坏螺纹牙型规整性。材料性质影响过度处理程度,不锈钢加工硬化系数2.5-3.5,铝合金粘附性强,铸铁脆性大易崩刃。切削液选择不当,冷却润滑效果差,加速过度处理发生。

2、典型表现形式多样且相互关联。螺纹牙型缺陷包括牙顶倒圆过大、牙底粗糙、牙侧面有刀痕等,牙型角误差超过±1°。中径尺寸超差,公差等级降低1-2级,配合性能下降。表面粗糙度Ra值超标,从设计要求的3.2μm恶化到12.5μm以上。螺纹精度失控表现为螺距误差超过±0.03mm,累积误差在长螺纹上更加明显。断面检查发现材料组织变化,表层硬化或软化现象明显,残余应力分布不均。功能性能影响包括旋合性差、密封性降低、疲劳强度下降等。

3、检测评估方法需要建立完整的质量评价体系。几何精度检测采用螺纹综合检查仪,测量精度0.001mm,检测项目包括中径、螺距、牙型角、表面粗糙度等。功能性检测使用标准螺纹塞规或环规,评估旋合性能。金相分析检查表层组织变化,硬度测试评估材料性能影响。在线监测采用切削力传感器、温度传感器、振动传感器,实时监控加工状态。统计过程控制建立控制图,识别过度处理趋势,预防质量事故发生。批量检测采用抽样方案,检验水平IL-II,接收质量限AQL1.5-2.5。

二、切削参数优化与工艺改进策略

1、切削速度是影响螺纹质量的关键参数。钢材螺纹车削线速度控制在15-40m/min,过高会加剧刀具磨损和工件变形。铝合金线速度可达80-150m/min,但需要充分冷却润滑。不锈钢线速度较低8-25m/min,防止加工硬化。切削速度选择要考虑材料特性、刀具性能、精度要求等因素。粗车螺纹可采用较高速度提高效率,精车螺纹降低速度保证质量。变速切削技术在粗精加工中采用不同速度,粗车25-35m/min,精车15-25m/min,表面质量改善30-50%。

2、进给量和切削深度需要合理匹配。螺纹车削进给量等于螺纹螺距,由螺纹规格确定不可调整。切削深度控制是关键,粗车单次切深0.1-0.3mm,精车切深0.02-0.08mm。多次走刀分配按递减原则,第一刀60%,第二刀25%,第三刀15%,确保最终尺寸精度。径向进给策略采用等切削力进给或等残留面积进给,减少刀具负载变化。螺纹插补编程采用G32或G92指令,控制进给精度±0.005mm。主轴与进给同步精度要求±0.001mm,避免螺距误差累积。

3、切削液选择和供给方式显著影响加工质量。水溶性切削液浓度控制在5-8%,pH值8.5-9.5,具有良好的冷却和润滑性能。半合成切削液适合不锈钢和难加工材料,浓度8-12%,极压性能好。纯油性切削液适合精密螺纹加工,粘度32-68cSt,添加硫化极压添加剂。供给方式采用内冷却或高压冷却,压力0.5-3.0MPa,流量20-100L/min。雾化冷却适合高速加工,油雾浓度控制在安全范围内。切削液温度控制在18-25℃,避免热变形影响精度。过滤系统保持清洁度,颗粒度控制在25μm以下。

三、螺纹刀具选择与几何优化

1、螺纹刀具类型选择直接影响加工质量和效率。硬质合金螺纹刀片适合批量生产,牌号选择YT14、YT15,涂层TiN或TiAlN,刀具寿命500-2000件。高速钢螺纹刀具适合小批量和修复加工,材料W18Cr4V或M42,韧性好但寿命较短100-500件。陶瓷螺纹刀具适合高硬度材料,Al₂O₃+TiC复合材料,切削速度可达150-300m/min。CBN刀具适合淬硬钢螺纹加工,硬度HRC50以上,刀具寿命是硬质合金的5-10倍。金刚石刀具适合有色金属精密螺纹,表面质量Ra0.2-0.8μm。

2、刀具几何角度设计需要根据材料和加工要求优化。前角选择+5°到+15°,钢材取较小值,铝合金取较大值,提高切削锋利性。后角8°-15°,保证刀具强度和排屑顺畅。刃倾角0°-5°,改善切削条件和延长刀具寿命。螺纹牙型角严格按照标准设计,公制螺纹60°,英制螺纹55°,角度误差控制在±15′。刀尖圆弧半径0.1-0.4mm,影响螺纹牙底圆弧和表面粗糙度。切削刃处理采用钝化或倒角,半径0.01-0.03mm,提高刀具可靠性。

3、刀具涂层技术显著改善螺纹加工性能。TiN涂层硬度2000-2500HV,摩擦系数0.4-0.6,适合一般钢材加工。TiAlN涂层硬度3000-3500HV,耐热温度800°C,适合高速和干切削。TiCN涂层硬度3000-4000HV,韧性好,适合断续切削。DLC涂层摩擦系数0.1-0.2,适合铝合金等粘性材料。多层复合涂层结合不同材料优点,厚度控制在2-8μm。涂层质量检测包括附着力测试、硬度测试、厚度测量等。刀具重磨需要去除涂层,重新涂层,成本为新刀具的40-60%。刀具寿命管理建立数据库,记录使用条件和寿命数据,优化更换策略。

四、设备精度与加工环境控制

1、机床精度是保证螺纹质量的基础条件。主轴径向跳动控制在0.005mm以内,轴向窜动0.003mm以内,确保螺纹同轴度。主轴与进给传动链同步精度±0.001mm,采用数控系统电子齿轮箱补偿传动误差。机床刚性要求静刚性50N/μm以上,动刚性30N/μm以上,减少切削振动。导轨精度直线度0.01mm/1000mm,重复定位精度±0.005mm。传动系统采用滚珠丝杠,精度等级C3-C5,预紧控制轴向间隙。主轴轴承采用精密角接触球轴承,精度等级P4-P2,预紧力控制轴向刚性。

2、夹具设计和工件装夹影响螺纹加工精度。夹具刚性要求径向刚性100N/μm以上,避免切削力引起变形。定位精度±0.01mm,重复定位精度±0.005mm,保证批量加工一致性。夹紧力分布均匀,避免工件变形,薄壁件采用软爪或专用夹具。基准选择遵循基准重合和基准统一原则,减少基准转换误差。长螺纹加工采用中心架或跟刀架支撑,控制挠度变形。工件预处理包括应力消除、尺寸预控制等,减少加工变形影响。装夹检查采用百分表检测径跳和端跳,确保装夹质量。

3、加工环境控制需要全面考虑温度、振动、清洁度等因素。车间温度控制在20±2℃,相对湿度45-65%,避免热变形影响精度。机床基础采用隔振设计,振动频率远离机床固有频率,振幅控制在5μm以下。环境清洁度控制粉尘浓度在0.5mg/m³以下,避免磨料污染影响表面质量。照明亮度300-500lux,减少操作误差。噪音控制在85dB以下,改善操作环境。切屑清理采用自动排屑器,避免切屑缠绕影响加工。设备维护建立预防性维护制度,定期检查精度和功能。润滑系统保持清洁,润滑油粘度ISO VG32-68,更换周期3-6个月。

五、质量控制体系与预防措施

1、过程质量控制建立首件检验、巡回检验、末件检验三级检验制度。首件检验验证工艺参数正确性,检测项目包括中径、螺距、牙型角、表面粗糙度等关键尺寸。巡回检验控制加工过程稳定性,检验频率每小时1-2次,重点监控刀具磨损和尺寸漂移。末件检验确认批次质量稳定性,评估工艺能力指数Cpk≥1.33。统计过程控制采用X-R控制图,控制限按3σ原则设定,识别异常波动趋势。不合格品处理建立返工、报废、降级使用等处理程序。

2、在线监测技术实现过度处理的实时预防。切削力监测采用压电传感器,监测频率1-10kHz,力值范围100-5000N,超限自动报警。主轴功率监测通过电流信号分析切削状态,功率波动超过20%提示刀具异常。振动监测采用加速度传感器,监测频率0.1-10kHz,振动烈度超过3.2mm/s需要停机检查。声发射监测检测刀具微观破损,频率范围50-1000kHz,早期预警刀具失效。机器视觉检测螺纹表面质量,分辨率0.01mm,识别表面缺陷和几何误差。数据采集系统记录所有监测参数,建立质量数据库。

3、预防措施需要从源头控制和系统预防两个层面实施。源头控制包括材料检验、刀具入厂检验、设备精度校验等。工艺验证在小批量试制中验证参数可靠性,建立标准作业指导书。操作培训提高员工技能水平,减少人为误差。系统预防建立FMEA分析,识别潜在失效模式和风险点。标准化管理统一工艺参数、刀具选择、检测方法等。持续改进通过数据分析识别改进机会,定期评估工艺能力。供应商管理确保刀具、切削液、量具等质量稳定。成本分析评估质量成本,包括预防成本、检验成本、内外部失效成本等。

以下是您可能还关注的问题与解答:

Q:如何判断螺纹是否出现过度处理现象?

A:判断螺纹过度处理需要从外观检查和精度测量两个方面进行。外观检查观察螺纹表面是否有撕裂纹、积屑瘤、变色等现象,牙型是否完整规整,有无崩刃或毛刺。精度测量使用螺纹综合检查仪或三针测量法检测中径尺寸,误差超过公差带50%即为异常。螺距累积误差测量,单个螺距误差±0.01mm,累积误差不超过±0.02mm。表面粗糙度测量,Ra值超过设计要求50%以上为过度处理。牙型角度测量,误差超过±30′需要调整。功能检验使用标准塞规检查旋合性能,旋入阻力明显增大或无法完全旋入表明过度处理。切削力监测显示异常波动,功率增加20%以上也是判断依据。

Q:不同材料的螺纹加工如何避免过度处理?

A:不同材料的螺纹加工需要针对性的参数优化。钢材螺纹加工选择YG类硬质合金刀具,切削速度20-40m/min,进给量等于螺距,切削深度粗车0.2mm、精车0.05mm,使用5%浓度水溶性切削液。不锈钢具有加工硬化特性,选择锋利的刀具几何角度,前角12-15°,切削速度降低到15-25m/min,进给连续不能停顿,使用硫化切削液。铝合金粘性强易积屑,选择大前角20-25°的金刚石或PCD刀具,切削速度80-150m/min,使用纯油性切削液或微量润滑。铸铁脆性大易崩刃,选择韧性好的刀具,切削速度25-50m/min,断续进给减少冲击,干切削或少量切削液。钛合金导热性差,严格控制切削温度,速度10-20m/min,充分冷却,选择锋利且耐热的涂层刀具。

Q:螺纹过度处理后如何进行修复?

A:螺纹过度处理的修复方法取决于缺陷程度和精度要求。轻度过度处理主要是表面粗糙度超标,可以采用抛光或电解抛光改善表面质量,Ra值可降低30-50%。中径超差在公差范围内可以通过配对使用,选择配合的内螺纹或外螺纹达到装配要求。牙型局部缺陷可以采用手工修锉或电火花修复,恢复牙型完整性。尺寸超差严重的螺纹可以考虑降级使用,从精密配合改为一般配合。重新车削修复适用于材料充足的工件,去除缺陷层后重新加工,但需要考虑强度影响。螺纹修复液适用于表面微观缺陷,填充微小裂纹和孔隙。激光熔覆技术可以修复磨损严重的螺纹,恢复尺寸后重新加工。化学镀层修复适用于尺寸略小的螺纹,增加表面厚度达到尺寸要求。修复后需要重新检验所有技术要求,确保质量符合使用标准。

Q:如何建立螺纹加工的质量预警系统?

A:建立螺纹加工质量预警系统需要集成多种监测技术和数据分析方法。硬件配置包括切削力传感器监测主切削力和径向力,力值异常波动15%触发一级预警;主轴电流监测装置检测功率变化,功率增加20%触发二级预警;振动传感器监测加工振动,振动烈度超过3.2mm/s触发停机保护;温度传感器监测刀具和工件温度,超过设定值60℃自动启动强化冷却。软件系统采用工业互联网平台,实时采集监测数据,建立质量数据库。数据分析采用统计过程控制方法,建立X-R控制图监控尺寸稳定性,超出控制限自动报警。机器学习算法分析历史数据,建立质量预测模型,提前识别质量风险。预警级别设置三级:黄色预警提示关注,橙色预警要求检查,红色预警强制停机。响应机制包括自动调整切削参数、更换刀具提醒、质检人员检验等。

螺纹过度处理的预防和解决需要建立系统性的质量管理体系,从工艺设计、参数优化、设备维护、质量控制等多个维度综合施策。切削参数优化是基础,需要根据材料特性、精度要求、生产效率等因素综合确定最佳参数组合,建立参数数据库指导生产。刀具选择和几何优化直接影响加工质量,要重视刀具材料、涂层、几何角度的匹配性,建立刀具寿命管理制度。设备精度保证是前提条件,需要定期校验机床精度,维护传动系统,控制加工环境,确保稳定的加工条件。质量控制体系建设要实现过程监控和结果控制相结合,采用统计方法分析质量趋势,建立预警机制防止批量不合格。技术发展趋势向智能化、自动化方向发展,集成人工智能、物联网、大数据等技术,实现螺纹加工过程的智能监控和自适应调整。人员培训和技能提升是质量保证的重要因素,要建立完善的培训体系,提高操作技能和质量意识。成本控制需要平衡质量投入和经济效益,通过质量改进降低综合成本,提高企业竞争力。未来螺纹加工将更加注重绿色制造和可持续发展,采用环保切削液、节能设备、循环利用等技术,实现经济效益和环境效益的统一。