品牌专区

售前咨询:0769-22186189

OKUMA卧式加工中心MB-5000HⅡ

世界主流的高速机床

进入第2阶段

~从优化加工到优化生产~

随着IoT技术的发展,制造业正在发生巨大的变化。

从通过机床本身来优化加工到优化工厂整体的生产,制造业不断发展进步。从批量生产到变种变量生产等的

各种生产形式中都实现了加工速度和效果俱佳的MB-5000HⅡ。

新概念卧式加工中心有利于客户优化生产。

焕然一新的新型卧式加工中心

MB-5000HⅡ是一部从批量生产到变种变量生产都能发挥出高性能的机床。新概念设计贯穿所有单元,大幅提高了生产率。

耐用性和可靠性俱佳,即使在条件很差的生产现场也能发挥出优异的性能。

世界主流的高速性能

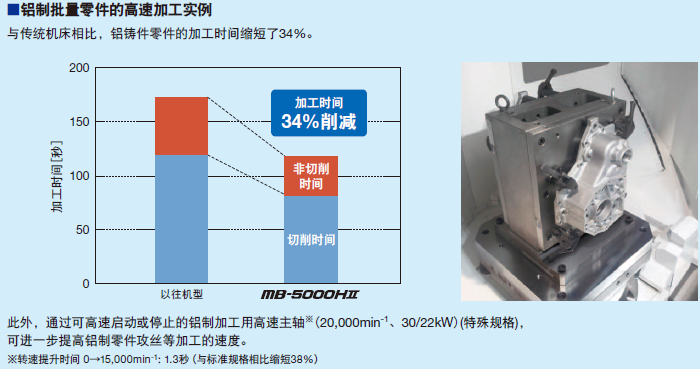

铝制批量零件的高速加工

●通过高加速/减速轴进给(1G)缩短定位时间

●通过高速工作台旋转,ATC动作实现高速性能

●通过铝加工用高速主轴可进一步缩短加工时间

高刚性、高扭矩主轴阵容

也适用于钢材的强力加工

●也可搭载最大扭矩为302N・m的高刚性滚子轴承的主轴

●也可选用No.50主轴规格,从而使加工效率得到进一步提高

可实现运转时间最大化的切屑处理措施

消除了堆积和粘附于加工室内的切屑

●使用可靠性较高的机床钣金

●使用大流量喷淋冷却液进行清洗

●可实现从所有加工领域排出切屑的全中心槽结构

具有一流面积生产率的节省空间设计

占地面积小,加工空间大

搭载有OSP-AI的智能机

配备支持高度化制造业的智能技术和OSP-AI

世界主流的高速性能

铝制批量零件的高速加工

通过高加速/减速轴进给缩短了定位时间,通过高速B轴旋转(工作台旋转)、高速ATC以及高速钻孔跻身于世界主流机床之列,大幅缩短了加工周期。

缩短了定位时间

旨在通过高加速/减速轴进给来缩短定位时间。

快速进给速度(最大) X轴:1.0G Y轴:1.1G Z轴:1.0G

缩短加工时间功能

例如钻孔较多的零件加工等,频繁进行快速进给(G00)和切削进给(G01)的重复加工时,该功能可根据加工内容及机床的安装状况缩短时间。

加工时间缩短的效果因机床安装状况、加工零件的形状、加工程序而异。

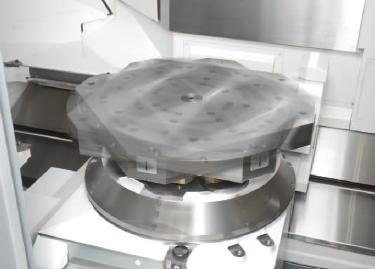

缩短工作台的分度时间

0.001度分度工作台(特殊规格)采用滚齿凸轮,从而使分度时间达到最短。可实现高速分度。

●90°分度 : 1.0秒※

●180°分度 : 1.2秒※

0.001度分度工作台(特殊规格)

缩短ATC时间

采用盘式ATC刀库以加速ATC操作。

即使是机床内最远的刀具,也可在5.1秒的短时间内完成分度。

ATC把数:48把(No.40主轴规格)

T-T时间 : 0.9秒(刀具重量 4kg以下) : 1.3秒(刀具重量 4kg以上)

最远端口的分度 : 5.1秒(48把刀库)

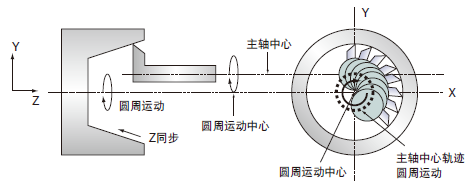

通过工序集约缩短生产周期

车削功能(特殊规格) 通过加工中心进行车削纹理加工

通过同步控制X-Y坐标处的圆周运动和旋转主轴刀具的刀尖位置进行车削加工。

●可加工锥形孔

●一个刀具就可以加工不同直径的孔

●使ATC的最大刀具直径以上的内外径加工成为可能

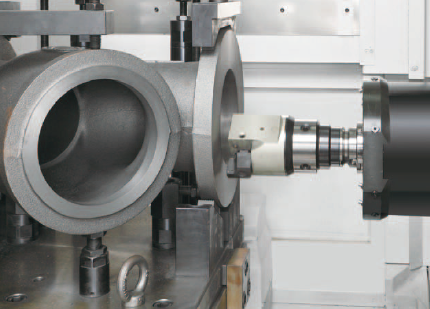

阀门零件的车削加工

使密封性要求较高的气管接合面的车削成为可能。

高刚性、高扭矩主轴阵容

也适用于钢材的强力加工

主轴阵容采用与滚珠轴承相比刚性更高的滚子轴承(特殊规格)

除No.40主轴规格之外,还可选用No.50主轴规格。可适用于大直径侧铣刀和长镗杆等的对刀具刚性要求较高的深孔和突起的加工。

[最大刀具长度:510mm、最大刀具重量:12kg(No.40主轴规格),15kg(No.50主轴规格)]

大功率主轴(No.40、No.50)

(特殊规格)

适用于铸件和铸钢件的批量生产

●主轴转速 12,000min-1

●最大功率 33/26kW(10分/连续)

●最大扭矩 302N・m(10%ED)

立铣加工能力

704cm3/min(S45C)

铣削刀具 φ20立铣刀 7刃

●主轴转速 4,029min-1

●切削速度 253m/min

●进给速度 8,800mm/min

●切削宽度 4mm

●切削深度 20mm

铣削加工能力

628cm3/min(S45C)

铣削刀具 φ100面铣刀 5刃

主轴转速 955min-1

●切削速度 300m/min

●进给速度 1,910mm/min

●切削宽度 70mm

●切削深度 4.7mm

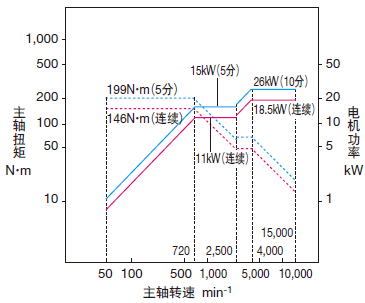

主轴产品阵容

标准主轴(No.40)

适用于一般机器零件的高效率加工

主轴转速 15,000min-1

最大功率 26/18.5kW(10分/连续)

最大扭矩 199/146N・m(5分/连续)

铣削加工能力

483cm3/min(S45C)

铣削刀具 φ80面铣刀 8刃 (金属陶瓷)

●主轴转速 1,194min-1

●切削速度 300m/min

●进给速度 3,750mm/min

●切削宽度 56mm

●切削深度 2.3mm

铝加工用高速主轴(No.40)(特殊规格)

适用于铝的高速加工

●主轴转速 20,000min-1

●最大功率 30/22kW(10分/连续)

●最大扭矩 57/42N・m(10分/连续)

铣削加工能力

2,700cm3/min(A5052)

●铣削刀具 φ63面铣刀 5刃 (超硬)

●主轴转速 15,000min-1

●切削速度 2,949m/min

●进给速度 20,455mm/min

●切削宽度 44mm

●切削深度 3mm

注意:本手册提到的上述“实测值”只作为示例,可能会由于规格、刀具和切削条件的不同而无法获得。

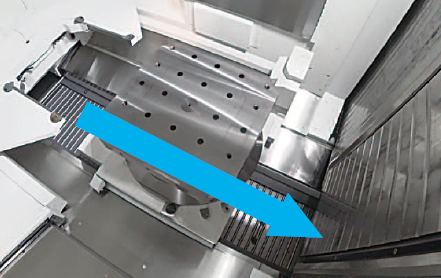

可实现运转时间最大化的切屑处理措施

消除了加工室内堆积的切屑以及粘附于护盖的切屑

机内采用新型护盖。采用扁平机内钣金可改善切屑的排出效果。

另外,通过简化结构防止因堆积切屑和夹杂切屑而引起的故障。

在需要最大最快进给速度、最大加工能力的长时间连续运转的批量生产中实现了较高的耐用性。

使用可靠性较高的机床钣金

通过使用XY轴伸缩钣金和Z轴1个不锈钢钣金,防止因夹杂切屑而引起的钣金破损。

不锈钢护盖(Z轴)

XY轴伸缩钣金

通过顺畅的切屑处理实现了长时间连续加工

可进行标准式的托板底部清洁和工作台两侧面的切屑冲洗。防止机床钣金的所有部分的切屑堆积,可有力支持长时间的连续运转,无需清洁。

使用大流量喷淋冷却液对加工室内的各角落以及工作台周围进行清扫,防止切屑堆积。

可实现从所有加工领域排出切屑的全中心槽结构

统合整个加工室的机内排屑器。

防止切屑落入机内。

扩大主轴正下方的切屑排出口。可顺利地将切屑排出到机床外部。

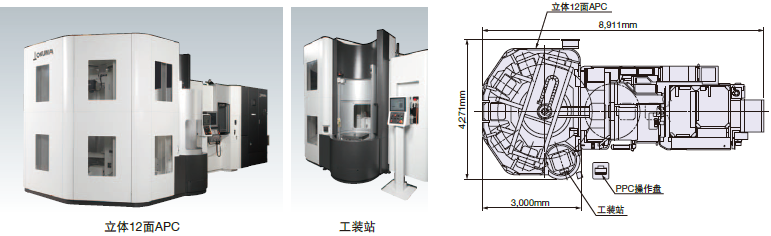

具有一流面积生产率的节省空间设计

实现了紧凑的地面空间而且较大的加工空间

也适用于节省空间的立体多面APC

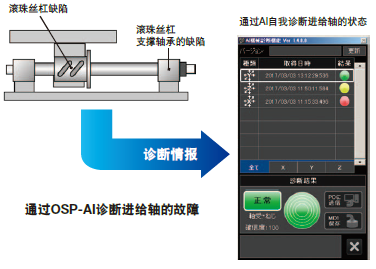

搭载有OSP-AI的智能机

通过预测性养护可预防机器停止运行

安装在CNC控制装置(OSP-P300MA)的AI可诊断机器的进给轴是否出现异常并判断出现异常的部位。

即使没有机床养护相关的专业知识和专用设备也可进行预测性养护。可最大限度缩短机床停机时间,长期稳定地保持高精度和高生产率。每个人都可以通过操作面板的屏幕轻松地进行诊断。

用灯的颜色表示正常状态和异常状态的诊断结果。

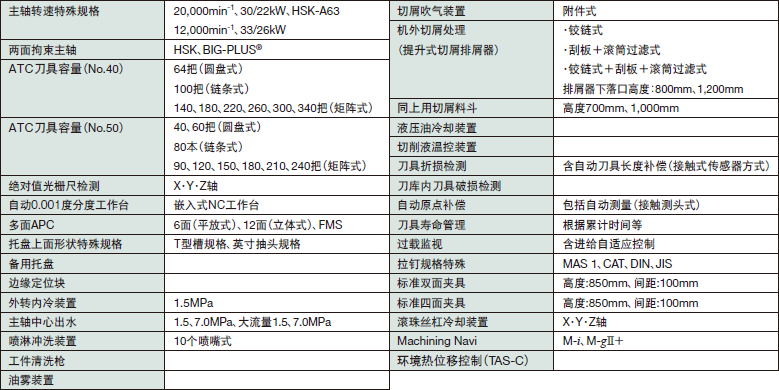

机床规格

| 项目 | 单位 | MB-5000HⅡ | ||

| No.40 | No.50*1 | |||

| 移动量 | X轴移动量(立柱左右) | mm | 760 | |

| Y轴移动量(主轴头上下) | mm | 760 | ||

| Z轴移动量(工作台前后) | mm | 810 | ||

| 托盘上面至主轴中心的距离 | mm | 50~810 | ||

| 托盘中心线至主轴端面的距离 | mm | 100~910 | ||

| 托盘 | 工作台尺寸 | mm | 500×500 | |

| 最大承载重量 | kg | 500 | ||

| 分度角度 | 度 | 1[0.001] | ||

| 最大承载工件尺寸 | mm | φ800×1,000 | ||

| 主轴 | 主轴转速 | min-1 | 15,000 [12,000、20,000] | 12,000 |

| 主轴锥孔 | 7/24锥度 No.40 [HSK-A63] | 7/24锥度 No.50 HSK-A100 | ||

| 主轴轴承内径 | mm | φ70[φ90、φ70] | φ90 | |

| 进给速度 | 快速进给速度 | m/min | X、Y、Z:60 | |

| 切削进给速度 | mm/min | X、Y、Z:1~ 60,000 | ||

| 电机 | 主轴电机(10分/连续) | kW | 26/18.5[33/26、30/22] | 33/26 |

| 进给轴电机 | kW | X、Y、Z: 5.2 | ||

| 工作台分度电机 | kW | 3.0[3.5] | ||

| ATC | 刀柄型式 | MAS403 BT40 [HSK-A63] | MAS403 BT50 HSK-A100 | |

| 拉钉型式 | MAS 2 | |||

| 刀库容量 | 把 | 48 [64、100、140、180、220、260、300、340] | 40、60、80、90、120、150、 180、210、240 | |

| 刀具最大直径(有邻接刀具时) | mm | φ90 | φ100 | |

| 刀具最大直径(无邻接刀具时) | mm | φ170 | ||

| 刀具最大长度 | mm | 510 | ||

| 刀具最大重量 | kg | 12 | 15 | |

| 刀具选择方式 | 随机存储*2 | |||

| 机床尺寸 | 机床高度 | mm | 2,893 | |

| 占地面积 长×宽*3 | mm | 2,540×5,620 | 2,900×5,620 | |

| 机床重量 | kg | 13,700 | 14,000 | |

| 控制装置 | OSP-P300MA | |||

*1. No.50主轴规格为特殊规格。 *2:80把以上为固有地址类型。 *3:在滚筒过滤机式排屑器RDF规格的情况下[ ]特殊规格

标准规格

■特殊规格

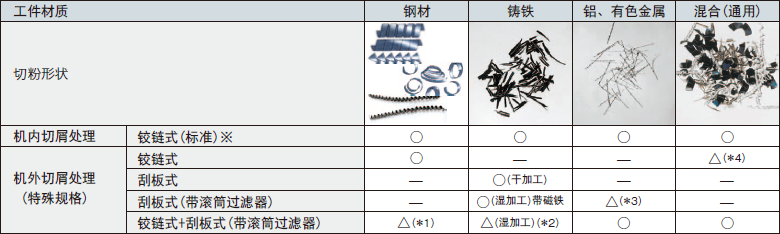

排屑器推荐规格

※: 可以选择刮板式(特殊规格)。

*1)细微切屑较多时 *2)有长度100mm以上的切屑时 *3)无长度100mm以上的切屑时 *4)细微切屑较少时注)干式切削时请适当对托盘下等处堆积的切屑进行清扫。

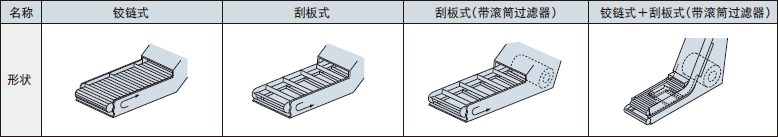

机外切屑处理(提升式排屑器)的代表型式

品牌:OKUMA(大隈)

型号:G61DFE815CA3E5