品牌专区

售前咨询:0769-22186189

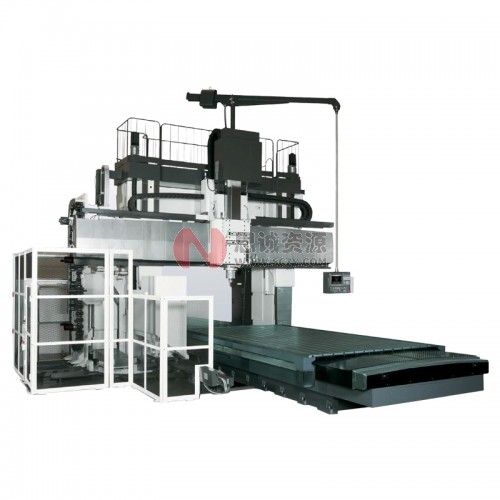

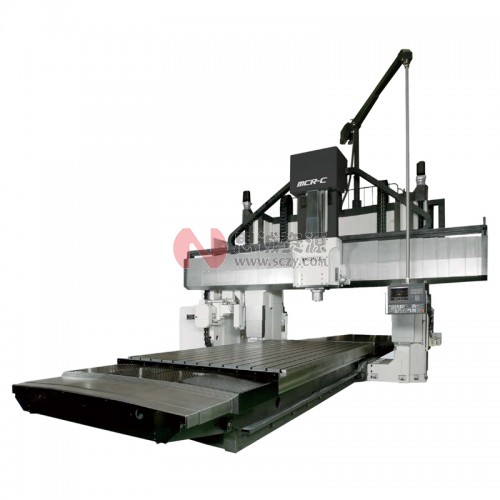

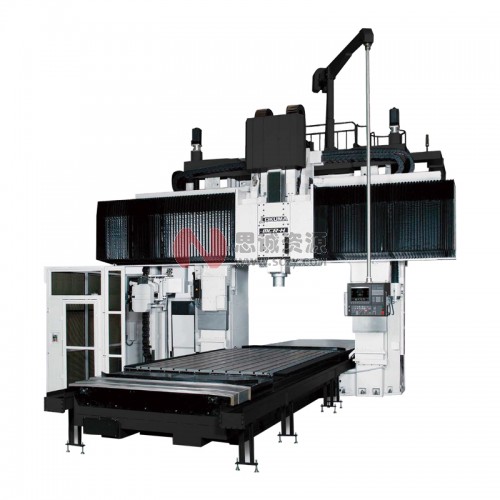

OKUMA龙门加工中心系列MCR-C/BⅢ/A5CⅡ/H/AF/AⅡ

信赖的象征

在广泛的工业领域中,大隈的龙门加工中心自1964年上市以来历经50年以上,得到了来自众多客户的信赖。

信赖来自于,高质量的产品、加工经验、易操作性等,全部凝聚了大隈特有的技术。

以负责到底的态度、高刚性、高精度、将质量融入制造过程的技术、独有的技术等其他公司望尘莫及、全力投身制造的姿态,从高效加工到高速加工对应高附加值的生产活动,为了实现客户理想的制造,我们将不断努力。

大幅度提高大型工件的生产性

优秀的加工性能与稳定的可靠性,在飞机、电机、运输机等各主要工业中,已证实可以实现高精度、高品味、缩短加工时间。

持续积累的技术与经验

交货业绩足以说明其高质量与可靠性

大隈的龙门加工中心自1964年上市以来,其令人自豪的销售业绩超过8000台,大隈的市场占有率达到龙门加工中心的50%*。 同时,在模具加工市场的占有率超过60%*,作为实现客户理想制造的龙门加工中心、持续满足著客户的信任。

制造方面的4个坚持

大隈通过在制造方面的姿态向客户提供无可比拟的 高质量、高精度的产品。 这就是获取高度信任、获得更多客户支持的原因。

1.全方位责任,从机床到NC装置、电机、检测器等所有器件都是本公司自主开发

2.彻底追求高刚性、高精度的设计

3.在制造阶段凝聚质量的技术

4.大隈独一无二的技术,向客户提供最高的加工精度与生产性

优秀的基本结构是机床刚性的保证

适应重切削的龙门式结构

方形立柱的龙门结构,对上下左右、以及扭曲等的负荷具有足够的刚性、耐强力切削,能够确保高精度。

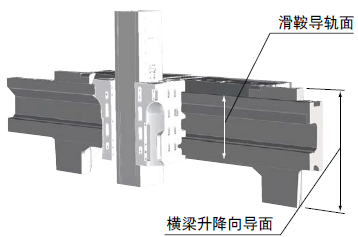

精度寿命长的横梁升降导轨面

横梁升降导轨面可确保足够的长度,无爬行运动可确保精度寿命长的结构。

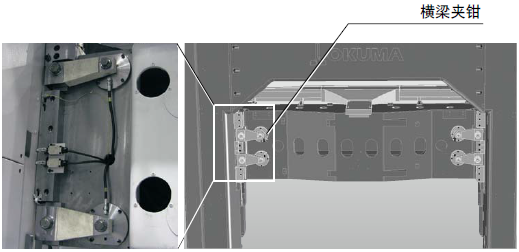

支持快速切削的强力卡紧

通过液压牢固卡紧横梁。也可轻松完成强力加工。

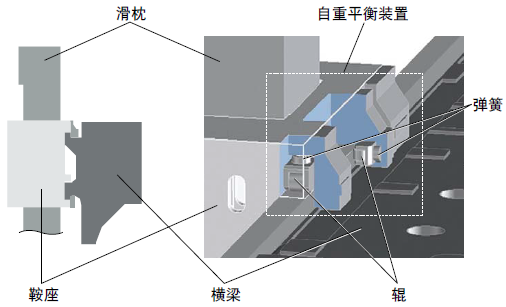

同时实现高速度与高精度加工的主轴头(滑鞍导轨面)

主轴头向导是宽幅的高刚性矩形断面形状。并且,通过横梁上的辊由自重平衡装置支撑。由此可以获得高速高精度的运动与高质量的加工面。

快速且准确地完成定位

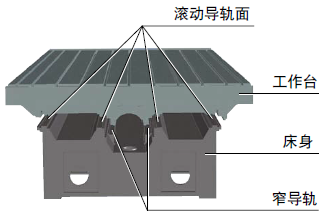

工作台导轨为滚动导向方式

工作台和工件的重量全部由淬火磨削而成的导轨面上的滚柱轴承支撑,不怕负重不受工件重量变化的影响,可实现轻快流畅的动作及准确的定位。

在工作台中间铺设了驱动部(滚珠丝杠)与窄导轨,可长时间保持稳定良好的直线运动。

高效率、大范围复合加工如您所愿

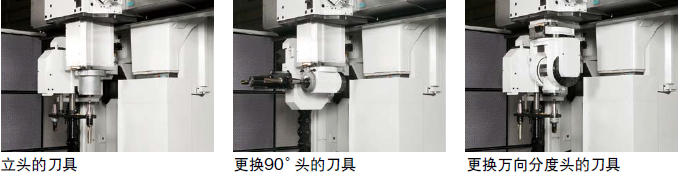

丰富的主轴头

通过更换阵容丰富的主轴头,即可实现所有形状的所有加工。

不但可以更换刀具(ATC),通过自动装卸主轴头(AAC),还可以实现处理多种工序的自动运转,大大提高生产性。

高速、节省空间的AAC装置

通过可自动装卸、ATC的各种主轴头,可以自动进行多面加工。

高速NC-ATC装置

刀库的刀具通过1条更换臂即可自动更换至纵、横两轴。另外,可以在本机加工过程中从刀库搬运到下一刀具待机位置,并在任意位置更换刀具,因此刀具更换时间最短。

不仅立头和90°头,而且对于30°头、万向分度头(BC轴)ATC也可对应。

提高生产性与实现舒适操作的各种应用程序

丰富的特殊规格、特殊附属品

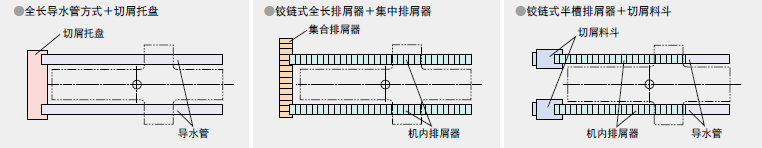

■排屑器配置列

■集中排屑器的代表型式

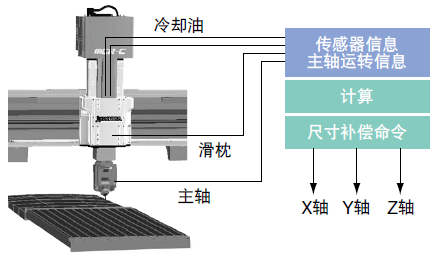

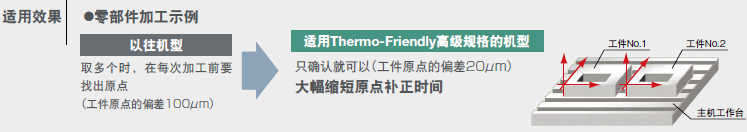

机械设计[规则的热位移]与控制技术[准确地控制]的融合

机械设计是Thermo-Friendly Concept的主角。利用"热变形的单纯化构造"和"温度分布均匀化的设计技术",允许机床产生规则的变形,在抑制复杂的扭曲、倾斜的同时可预测热位移。

并且,通过本公司自主研发的数控装置OSP的"高精度热位移控制技术",不但能够准确控制室温变化,由转速频繁变化所产生的主轴热位移等以及切削液的温度所产生的变化都可以得到准确控制。

Thermo-Friendly Concept 通过 "准确控制"、"规则的热位移" 成就了其它企业无法效仿的出众的尺寸稳定性。

■Thermo-Friendly Concept

・主轴热位移控制(TAS-S)

高精度控制因主轴旋转而导致的热位移。

・工作台热位移控制(TAS-T)

控制因工作台的热膨胀而导致的位移。

■Thermo-Friendly Concept Premium (特殊规格)

·主轴热位移控制 (TAS-S)

高精度控制因主轴旋转而导致的热位移。

·大型机用环境热位移控制 (TAS-C2)

即使环境温度发生变化,也会将机械控制在最适状态并维持加工精度。

在普通发生温度变化的环境中,实现不逊于恒温室下的加工精度。如果操作者舒适,不需要为确保精度使用空调。

恒温室消耗电能量

大约1年间节约43,400kWh(注)

防止约24,300棵树的CO2排出

机床的怠速停止功能

ECO怠速停止

仅运行所需单元

确保精度,关闭冷却装置 ECO怠速停止

智能化节能功能运用了“Thermo-Friendly Concept”。

机床自主判定是否需要冷却,精度在稳定状态下冷却装置怠速停止。(标准适用于配置主轴热位移控制TAS-S机型)

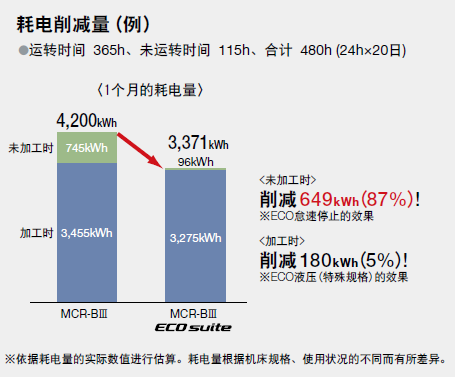

ECO suite效果

“ECO怠速停止”可及时停止非工作外围设备,大大降低了耗电量。

当场确认节能效果 ECO耗电量监视器

主轴、进给轴、外围设备的功率分别显示在OSP操作界面中。 ECO怠速停止可当场确认停止运转的外围设备的节能效果。

全方位提供机床高效节能解决方案 ECO suite

●仅运行所需单元“ECO怠速停止”

●电力可视化“ECO耗电量监视器”

●加工过程中排屑器及油雾收集器的间断、连续运转 “ECO操作”(特殊规格)

●节能液压单元应用了伺服控制技术“ECO液压”(特殊规格)

在加工车间发挥效用的大隈 "智能化技术"

任何人都可以放心、专心加工

实际机床动作前,拥有工件、刀具、夹具、主轴、主轴箱等机床构件3D模型数据的NC装置(OSP)进行实时模拟。不论是自动运行还是手动运行,都要事先检查干涉与撞机,停止机床动作。

任何人都可以放心、专心加工,可以大幅度缩减准备、第一个成品的加工时间。

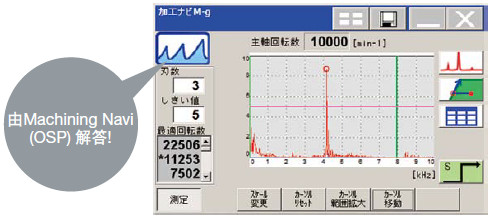

铣削用加工条件搜索功能

Machining Navi M-gⅡ(特殊规格)

最大限度地发挥机床与刀具的能力

通过安装在机床里的麦克风检测、分析加工振刀,提示有效的对策方法。

M-gII主要应对转速快的振刀。

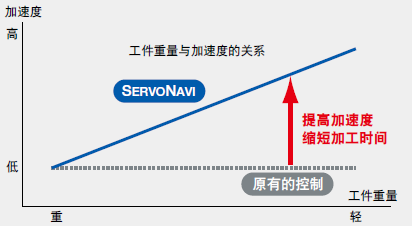

伺服控制优化功能SERVONAVI

通过优化伺服控制提高加工精度·加工面质量、长时间维持高精度·稳定加工

SERVonAVI AI (Automatic Identification)

通过提高加速度缩短加工时间 工件重量自动设定

配置移动式工作台加工中心时,与常规方式的工作台相比,不受装载工件、夹具重量的影响,进给加速度相同。

SERVONAVI工件重量自动设定通过测算工作台上工件、夹具的重量,自动设定包括加速度的最佳伺服参数,在维持加工精度的前提下,缩短加工时间。

SERVonAVI SF (Surface Fine-tuning)

维持加工精度、加工面质量 反转突起自动调整

工作机床在运行期间,其滑动负荷发生变化,与交付机床初期的最佳伺服控制参数产生偏差。其结果,动作的反转部等在加工面上留下可见的折痕等,对加工精度·加工质量带来影响。 SERVONAVI反转突起自动调整与滑动阻力的变化对应,通过优化伺服参数,维持加工精度。

提高机床的使用寿命 制振自动调整

由于机床的长期使用导致机床的状态发生变化时,可能会发出噪音、振动、折痕或鳞状痕。SERVONAVI通过制振自动调整,即使机床的状态发生变化,也可立即去除发出的噪音或振动。

实现高速、高精度加工的机电融合技术

迎合现场需求且可实现机电融合OSP的精髓就在于此。

20分钟※即可自动完成半天~1天的旋转补偿操作

借助主轴头调整功能,任何人均可快速轻松地自主设置主轴头旋转补偿值。即使主轴头种类或旋转方式有所差异,也可通过设置旋转补偿值,在刀尖位置下达程序指令,因此编制NC程序及机床操作较为便捷。

主轴头调谐,原来调整3个主轴头,熟练工通常需半天~1天,通过自动操作旋转补偿仅20分钟※即可设置完成。另外,通过定期测量可维持高加工精度。

由主轴头的自动设定中所需的时间也不同。

固定基准球于工作台上方,只需将安装了接触式探头的主轴头定位于基准球顶点附近,即可完成测量准备工作。

机床规格

| 单位 | MCR-C | MCR-BⅢ | MCR-A5CⅡ | MCR-H | MCR-AF | MCV-AⅡ | |

| 移动量 | |||||||

| X轴移动量(工作台前后) | mm | 4,200~12,200 | 3,000~12,000 | 3,200~12,200 | 4,200、5,200 | 2,600 | 2,000~5,200 |

| Y轴移动量(主轴头左右) | mm | 3,200~4,200 | 3,200~4,200 | 2,700~4,200 | 3,200、3,700 | 1,500、2,000 | 1,600、2,000 |

| Z轴移动量(滑枕上下) | mm | 1,050[1,250] | 1,050[1,250] | 800 | 800[1,000] | 800 | 450(套管轴上下) |

| W轴移动量(横梁升降) | mm | 1,000、1,200 | 700~1,300 | 800~1,200 | 1,000 | - | 1,000、1,150 |

| 有效门宽 | mm | 1,000、1,200 | 2,050~3,550 | 2,150~3,650 | 2,550、3,050 | 2,600 | 1,650、2,050 |

| 工作台表面至 主轴端的最大距离 | mm | 1,650~1,850 [1,550~1,750]※1 | 1,350~1,850 [1,250~1,750]※1 | 1,450~1,850 [1,350~1,750]※1 | 1,550 | 1,100 [1,000※29] | 1,360~1,510 [1,380~1,530]※36 |

| 工作台 | |||||||

| 工作台作业面的大小 | mm | 2,000×4,000~3,000×12,000 | 1,500×2,800~3,000×11,800 | 1,500×3,000~3,000×12,000 | 2,000×4,000~2,500×5,000 | 2,000×1,500、2,000×2,000 | 1,200×1,800~1,500×5,000 |

| 工作台的最大承载重量 | kg | 22,000~66,000 | 12,000~72,600 | 12,000~66,000 | 22,000、33,000 | 10,000 | 6,000~16,000 |

| 工作台上面的形状 [T槽宽度×根数(间隔)] | mm | 24H7×11、13、15 (中央部位200) | 24H7×9~15 (中央部位200) | 24H7×11、13、15 (中央部位140※10、200) | 24H7×11、13 (中央部位200) | 20H7×9、11 (中央部位200) | 20H7×9、11 (中央部位140) |

| 距机床下面的高度 | mm | 850~950 | 800~950 | 850~950 | 920 | 850 | 700~750 |

| 进给速度 | |||||||

| 快速进给速度 | m/min | X・Y: 24、Z: 15 (X・Y: 24※2、Z: 15)※3 (X: 20、Y: 24※2、Z: 15)※4 | X: 15、Y: 20※2、Z: 15 | X: 30、Y: 32、Z:

20※44 (X: 30、Y: 32※2、Z: 20※44)※20 (X: 20、Y: 32※2、Z: 20)※21 (X: 30、Y: 30※2、Z: 20※44)※22 (X: 20、Y: 30※2、Z: 20)※23 | X・Y: 30、Z: 15 | X・Y: 20、Z: 10 | X・Y: 20、Z: 10 |

| 切削进给速度 | mm/min | 1~10,000 | 1~10,000 | 1~10,000 | X・Y: 1~30,000、Z: 1~15,000 | 1~10,000 | 1~10,000 |

| W轴进给速度(横梁升降) | mm/min | 3,000 | 3,000 | 3,000 | 5,000 | - | 412/495(50/60Hz)※37 |

| 自动刀具更换装置 | |||||||

| 刀柄型式 | MAS BT50 | MAS BT50 | MAS BT50 | MAS BT50 | MAS BT50[MAS BT50※29、MAS BT40※30、HSK-A63※31※32] | MAS BT50 | |

| 拉钉型式 | MAS 2 | MAS 2 | MAS 2 | MAS BT50 | MAS 2※33 | MAS 2 | |

| 刀具容纳把数 | 把 | 50 [80、100、120、180] | 32※11 [50、72、100、120、180] | 50 [80、100、120、180] | 50 [80、100、120、180] | 24 [32※30※31※32、48※30※31※32、50※34、72※34、100※34] | 24 [50、72、100] |

| 刀具最大直径 | mm | 有邻接刀具:φ135 无邻接刀具:φ264 | 有邻接刀具:φ135 无邻接刀具:φ230 | 有邻接刀具:φ135 无邻接刀具:φ230 | 有邻接刀具:φ135 无邻接刀具:φ230 | 有邻接刀具:φ125※34[φ135※35、φ90※30※31※32] 无邻接刀具:φ230※34[φ125※30※31※32] | 有邻接刀具:φ128 无邻接刀具:φ230 |

| 刀具最大长度 | mm | 600 | 400 | 400 | 400 | 400 | 400 |

| 刀具最大重量 | kg | 25 | 25 | 25 | 25 | 25※34[8※30※31※32] | 20 |

| 刀具选择方式 | 固有地址方式 | 固有地址方式 | 固有地址方式 | 固有地址方式 | 固有地址方式※34[随机存储※30※31※32] | 固有地址方式 | |

| 主轴 | |||||||

| 主轴转速 | min-1 | 4,000[6,000] | 4,000[3,600、6,000、8,000、10,000] | 4,000[6,000、10,000] | 8,000 | 8,000[12,000、15,000、20,000、25,000] | 4,000[6,000、10,000] |

| 主轴锥孔 | 7/24锥度No.50 | 7/24锥度No.50 | 7/24锥度No.50 | 7/24锥度No.50 | 7/24锥度No.50 [7/24锥度No.50※29、7/24锥度No.40※30、HSK-A63※31※32] | 7/24锥度No.50 | |

| 主轴轴承内径 | mm | φ100[φ85※5、φ130※6、φ100※7] | φ100[φ85※12] | φ100[φ85※24] | φ85 | φ85[φ100※29、φ70※30※31、φ60※32] | φ100[φ85※24] |

| 电机 | |||||||

| 主轴用电机 | kW | 45/37(30分/连续) [37(连续)]※5 | 30/22(30分/连续)※8 [45/37(30分/连续)※13、22(连续)※5、 26/22(30分/连续)※14、37/32(短时间/连续)※42] | 26/22(30分/连续)※8 [26/22(30分/连续)※24、 30/22(30分/连续)※25] | 26/22(30分/连续) | 26/22(30分/连续)※8 [37/26(10分/连续)※29、26/18.5(10分/连续)※30、 30/22(10分/连续)※31、15/11(30分/连续)※32] | 22/18.5(30分/连续) [22/15(30分/连续)※5、22(连续)※42] |

| 进给轴用电机 | kW | X: 14.0、Y: 9.4、Z: 5.2×2 | X: 9.4(14※15)、Y: 6.4、Z:

4.6×2 (X: 9.4(14※16)、Y: 9.4、Z: 4.6×2)※17 | X: 9.4(14※26)、Y: 6.4、Z: 5.2×2 | X: 12※27※28(18※27※43)、Y: 6※27、Z: 4.6×2 | X・Y: 5.2、Z: 3.6×2 | X: 3.5(4.2※38、4.6※39) Y: 4.2、Z: 4.2 |

| 横梁升降用电机 | kW | W: 4.6(5.2※18)×2 | W: 4.6(5.2※18)×2 | W: 4.6×2 | W: 5.2×2 | - | 3.7(AC)[3.6※40] |

| 所需动力源 | |||||||

| 电源 | kVA | 60※8 | 60※8 | 60※8 | 80※8 | 55※8 | 40※8 45※8※45 |

| 气压源 | L/min(ANR) | 650(0.5MPa以上)※8 | 750(0.5MPa以上)※8 | 690(0.5MPa以上)※8 | 950(0.5MPa以上)※8 | 700(0.5MPa以上)※8 | 500(0.5MPa以上)※8 |

| 机床尺寸 | |||||||

| 机床高度 | mm | 6,620、6,900 | 6,250~6,850 | 5,820~6,300 | 6,450 | 4,670[4,450※29] | 4,375~4,585※41 |

| 占地面积(仅限主机) | mm | 7,810×10,730~8,835×27,930 | 6,950×8,200~8,700×27,300 | 6,180×8,430~7,780×27,930 | 7,825×10,730~8,425×12,830 | 5,560×4,200~5,560×5,230 | 4,935×6,040~5,335×12,920 |

| 机床重量(仅限本机) | kg | 48,000~116,000 | 36,000~120,900 | 32,000~101,000 | 64,000~75,000 | 24,500、26,500 | 19,500~30,500 |

| 控制装置 | OSP-P300MA | OSP-P300MA | OSP-P300MA | OSP-P300MA | OSP-P300MA | OSP-P300MA | |

品牌:FANUC(发那科)

型号:M-20iD/35