品牌专区

售前咨询:0769-22186189

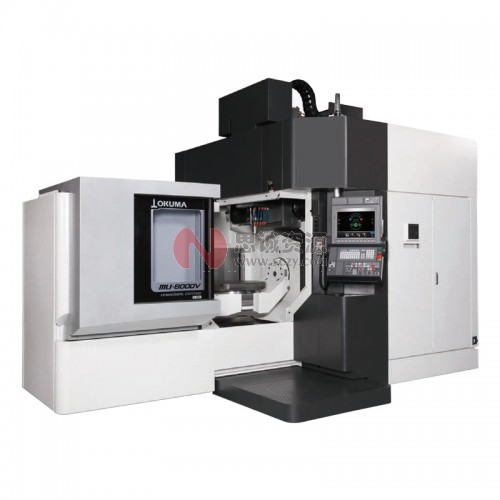

依靠融合了“机、电、情、知”※的机床设计,实现与3轴加工机相同的加工精度和加工能力,MU-V系列还具有良好的操作性,打破传统5轴加工机的常识。

※“ 机、电、情、知 ”

“ 知 ”∶融合知识创造的机电一体化 OKUMA 特有的融合技术

空间精度的革新

● 智能化技术的相乘效应长时间维持高精度

擅长切削的5轴加工机

● 立铣加工能力: 672cm3/min

● 以车削加工规格集约工序车削加工能力 3mm2

良好的能见性和可操作性

● 加工最大工件也有富余的长行程

● 耳轴工作台即使处于分度状态也可换刀

刷新了5轴加工的空间精度

新一代5轴数控加工中心

改变5轴加工机固有认识的高精度机床

具有高刚性的耳轴工作台,支撑着高精度5轴加工

实现高精度5轴加工的分度精度 (MU-5000V 实测值)

・A轴分度精度/分度复位精度: ±0.68秒/±0.40秒 ・C轴分度精度/分度复位精度: ±0.78秒/±0.14秒

● 高速动作

・A轴/C轴 90°夹紧/放松分度时间: 1.0秒/1.2秒

依靠5轴加工的高随动性,实现高质量的加工表面

● 依靠滚珠丝杠的冷却装置(标准规格),在确保高精度的同时实现高随动性

全面发挥机床的加工精度

5-Axis Auto Tuning System (特殊规格)

5轴加工机的精度可通过不足10分钟的操作,全面发挥出来。

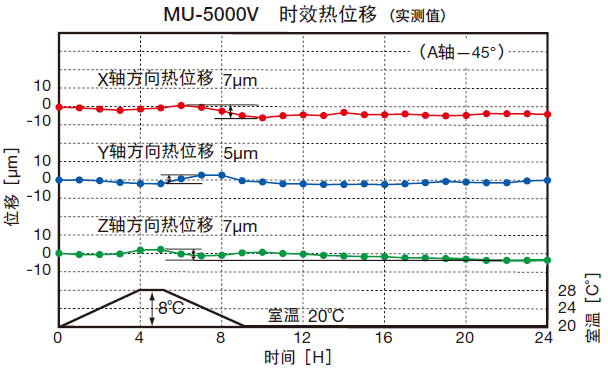

5轴加工长时间保持高精度

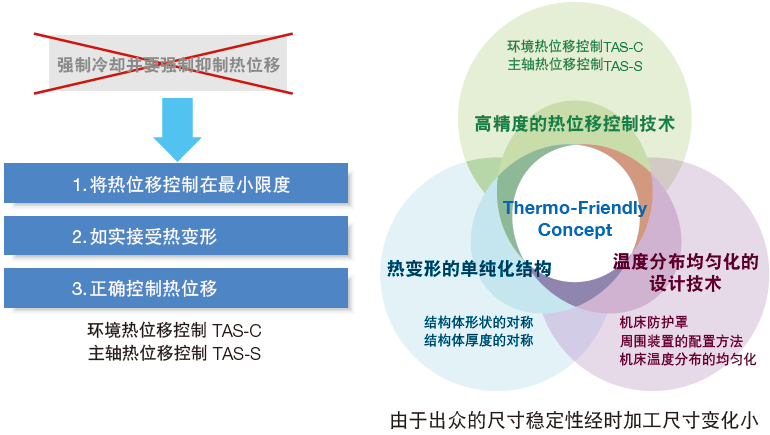

Thermo-Friendly Concept

保持5-Axis Auto Tuning System的精度

并且与“5-Axis Auto Tuning System”结合,使2者通过智能化技术的相乘效应,即使环境温度发生变化也可维持高精度5轴加工。

擅长切削的5轴加工机

突破5轴加工机的极限以令人惊叹的加工能力完成高效率加工(MU-5000V、MU-6300V 实测值)

● ø80面铣刀 8刃(涂层)

主轴转速 : 895min-1

切削速度 : 225m/min

进给速度 : 2,250mm/min

切削宽度×切深 : 56×4mm

● ø20粗加工立铣刀 7刃(硬质合金)

切削速度 : 251m/min

进给速度 : 4,800mm/min [2,800mm/min]

切削宽度×切深 : 7×20mm [12×20mm]

车削加工能力:3mm2 (S45C)

加工直径 : ø164mm [ø250mm]

切削速度 : 130m/min(工作台转速: 252min-1)

进给速度 : 0.6mm/rev

切深 : 5mm

样本中提到的“实测值”只作为示例,可能会由于规格、刀具和切削条件的不同而无法获得。

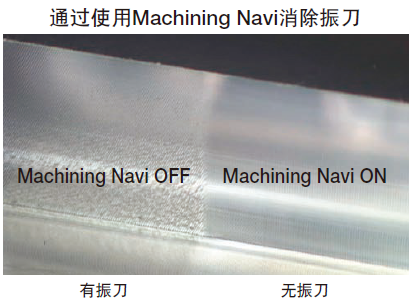

全面发挥刀具与机床的能力的智能化技术

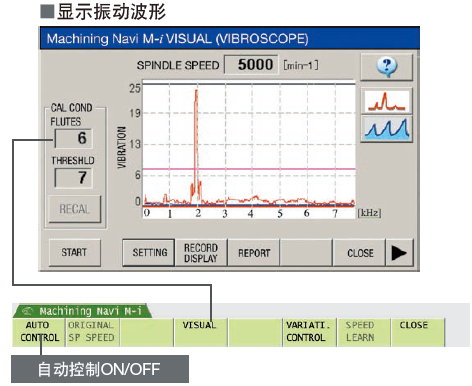

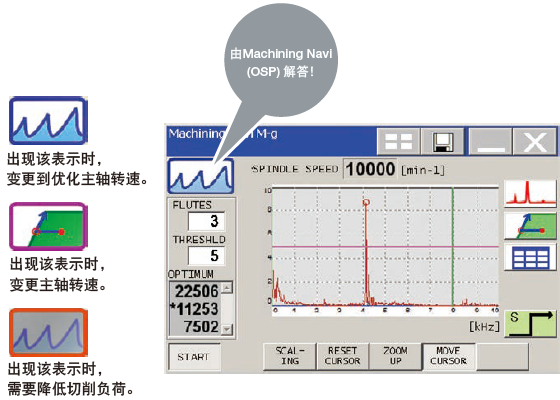

Machining Navi M-i、M-gⅡ+(特殊规格)

自动变为优化主轴转速(M-i)

通过植入于机床内部的传感器检测切削振动,同时自动转换成优化的主轴转速。

观察分析结果的同时更改加工条件(M-gⅡ+)

通过安装在机床里的麦克风检测、分析加工振刀,提示有效的对策方法。

良好的能见性和可操作性

到达加工区域非常方便

更换工装、加工时易于确认刀尖的机床结构

考虑作业性的工作台、主轴、操作面板的优化布局

便于作业的脚踏台

无需在意脚下的宽大脚踏台可消除作业紧张状态

加工室内可视性良好的大型窗

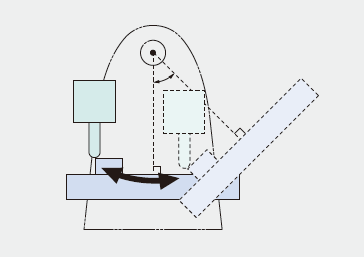

在耳轴处于分度状态下换刀

由于可在耳轴处于分度状态下进行换刀,因此可实现循环时间的削减及加工精度的提高。

可与车床媲美的车削能力实现工序集约

实现工序集约和一次装夹高精度加工

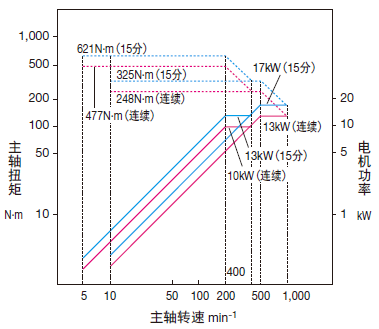

MU-5000V-L

●工作台转速 : 1,000min-1

●最大功率 : 17/13kW(15分/连续)

●最大扭矩 : 621/477N·m(15分/连续)

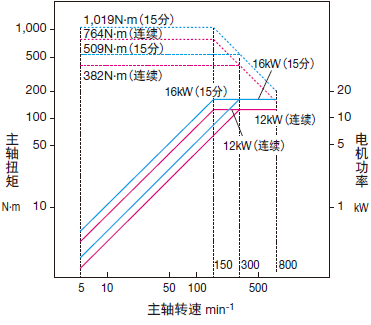

MU-6300V-L、MU-8000V-L

●工作台转速 : 800min-1

●最大功率 : 16/12kW(15分/连续)

●最大扭矩 : 1,019/764N·m(15分/连续)

依靠丰富的自动化可选配置,进一步提高生产效率灵活的自动化选项

灵活的自动化选项

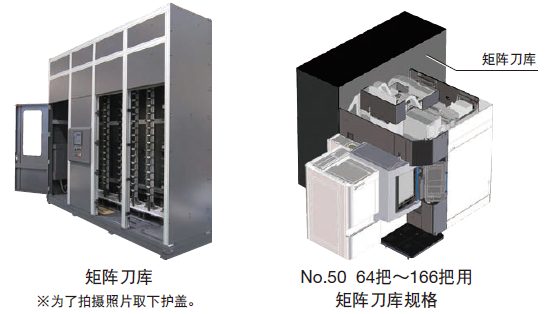

ATC刀库

● 64把以上:矩阵刀库式

●通过外部安装工件,提高机床的运转率

●APC规格时也可轻松进入机内

●车削规格也可选择

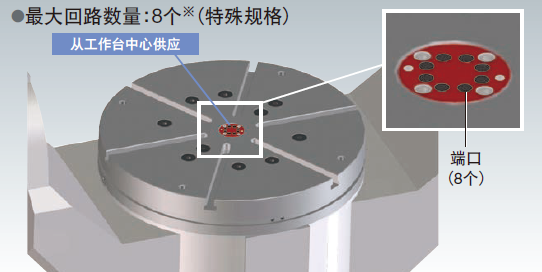

■复杂的油气动夹具也可对应的充裕的端口数

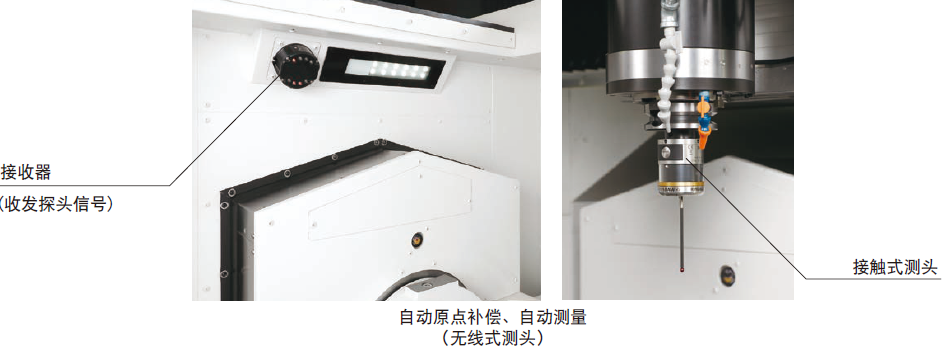

■在安装了工件的状态下自动测量刀具

■工件定芯和自动测量尺寸

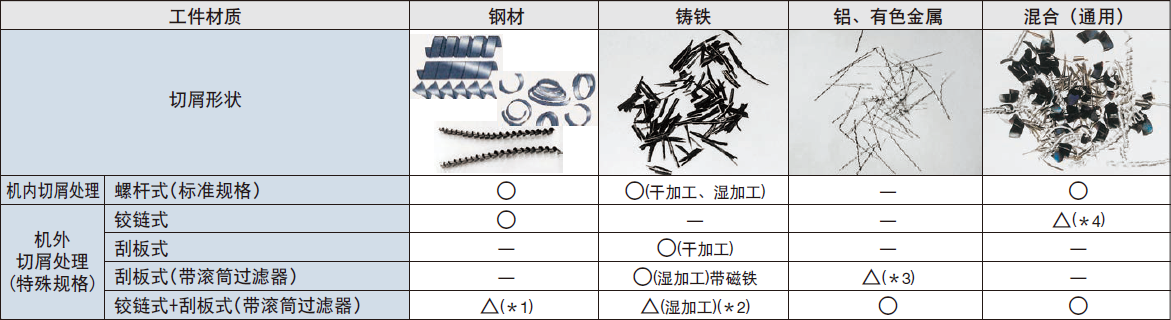

安心可靠的切屑处理

优异的切屑处理

鞍座上冲洗装置和机内螺杆式排屑器,实现迅速且顺畅的切屑处理

鞍座上冲洗装置(标准规格)

机内切屑处理(螺杆式)(标准规格)

机外切屑处理(提升式排屑器)(特殊规格)

排屑器排荐规格 (详情请咨询OKUMA营业担当。)

*1)细微切屑较多时 *2) 有长度100mm以上的切屑时 *3) 无长度100mm以上的切屑时 *4) 细微切屑较少时

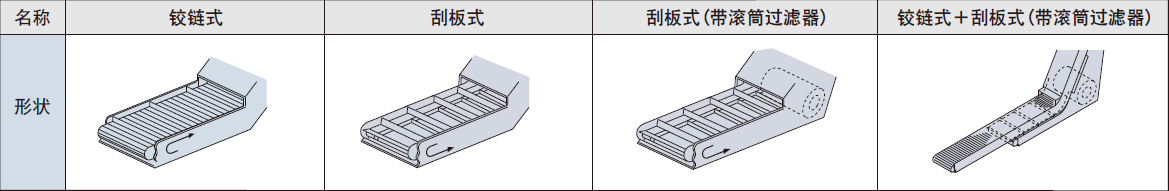

机外切屑处理(提升式排屑器)的代表型式

利用先进技术实现高精度5轴加工

Thermo-Friendly Concept

Thermo-Friendly结构实现了出众的热稳定性

以Thermo-Friendly Concept消除加工的浪费现象

大隈的“Thermo-Friendly Concept”不仅实现了在室温变化时保持尺寸的高稳定性,而且也实现了在机械起动时或再次开始加工时的尺寸的高稳定性。缩短为使热位移稳定下来的暖机运转时间,以减轻再次开始加工时的尺寸修正负担。

环境热位移控制(特殊规格) TAS-C Thermo Active Stabilizer - Construction

“环境热位移控制功能TAS-C”依据机床的热位移特性,利用布置恰当的传感器所捕获的温度信息和进给轴的位置信息,准确控制根据环境温度变化而产生的机床构件的热位移,并将其准确控制。

主轴热位移控制(特殊规格) TAS-S Thermo Active Stabilizer – Spindle

“主轴热位移控制功能TAS-S”,考虑到了包括主轴的温度情况、主轴旋转/主轴转速变更/主轴停止等各种各样状态的变化。即使转速频繁发生变化也能准确地控制主轴的热位移。

新一代节能系统

全方位提供机床高效节能解决方案

智能化节能功能运用了“Thermo-Friendly Concept”。

机床自主判定是否需要冷却,精度在稳定状态下冷却装置怠速停止。 “ECO怠速停止”可及时停止非工作外围设备,大大降低了耗电量。(标准适用于配置主轴热位移控制TAS-S机型)

主轴、进给轴、外围设备的功率分别显示在OSP操作界面中。 ECO怠速停止可当场确认停止运转的外围设备的节能效果。

■ 加工过程中排屑器及油雾收集器的间断、连续运转

ECO操作(特殊规格)

■ 节能液压单元应用了伺服控制技术

ECO液压(特殊规格)

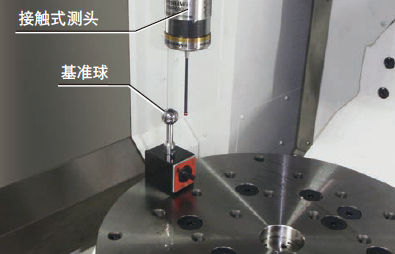

5-Axis Auto Tuning System(特殊规格)

提高5轴加工精度

5-Axis Auto Tuning System利用接触探测器与标准球测量 '几何误差',并按照测量结果进行补正控制,从而调谐5轴机床的运动精度。由此提高5轴加工精度。

5-Axis Auto Tuning System利用接触探测器与标准球测量 '几何误差',并按照测量结果进行补正控制,从而调谐5轴机床的运动精度。由此提高5轴加工精度。

Machining Navi M-i、M-gⅡ+(特殊规格)

自动变为优化的主轴转速(M-i)

通过机床内置传感器检测和分析加工振刀,在从低旋转到高旋转速的广泛的主轴转速区域内,提示有效的对策方法。

观察分析结果的同时更改加工条件(M-gⅡ+)

根据麦克风接收的振刀声音信号,将优化主轴转速的候补值显示在画面上。触摸选择候补值,便可立即确认效果。

Collision Avoidance System(特殊规格)

无论自动运转或是手动运转,防止任何情况下的撞机。保护机床远离撞机的危险,为用户提供“不会撞机”的安全感。

伺服控制优化功能

SERVONAVI

通过优化伺服控制 提高加工精度·加工面质量、长时间维持高精度·稳定动作

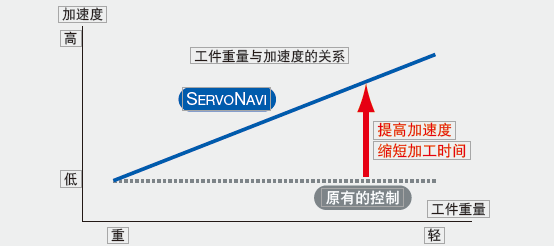

SERVONAVI AI (Automatic Identification)

通过提高加速度缩短加工时间 工件重量自动设定

SERVONAVI工件重量自动设定通过测算工作台上工件、夹具的重量,自动设定包括加速度的优化伺服参数,在维持加工精度的前提下,缩短加工时间。

可维持高精度和稳定运行 惯性自动设定

变更工件或夹具,将改变惯性质量,导致旋转轴位置误差相应变大。SERVONAVI惯性自动设定通过加速扭矩测算夹具、工件的惯性,自动设定优化伺服参数,可维持高精度和稳定运行。

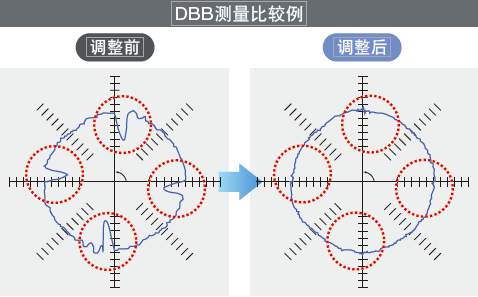

SERVONAVI SF (Surface Fine-tuning)

维持加工精度、加工面质量 反转突起自动调整

工作机床在运行期间,其滑动负荷发生变化,与交付机床初期的优化伺服控制参数产生偏差。其结果,动作的反转部等在加工面上留下可见的折痕等,对加工精度·加工质量带来影响。 SERVONAVI反转突起自动调整与滑动阻力的变化对应,通过优化伺服参数,维持加工精度。

提高机床的使用寿命 制振自动调整

由于机床的长期使用导致机床的状态发生变化时,可能会发出噪音、振动、折痕或鳞状痕。SERVONAVI通过制振自动调整,即使机床的状态发生变化,也可立即去除发出的噪音或振动。

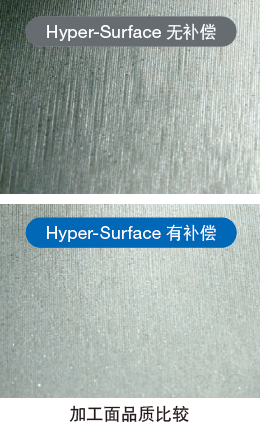

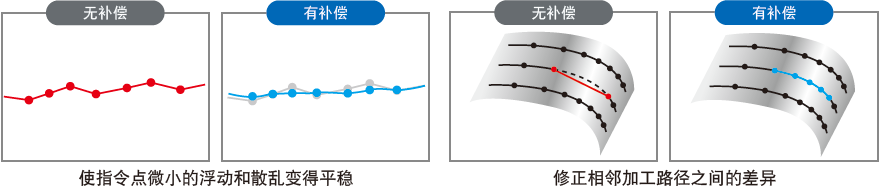

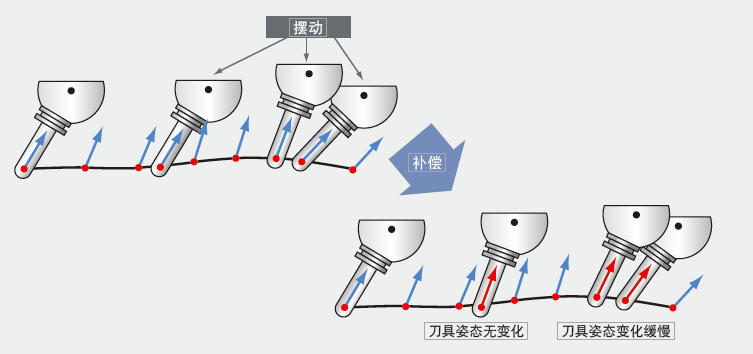

创造优化加工面质量的5轴同步控制

5轴联动组件更加实用

无需修改加工数据。减少不规则加工痕迹和边缘不规则处理,提高加工表面质量,减少手工抛光过程的时间。

除了由传统Super-NURBS进行的曲线适应加速度控制外,Hyper-Surface的新功能还可以自动改变从CAM输出的加工数据的边缘部分与相邻加工路径之间的位置偏差, 进行自动补偿。

可顺畅提高加工表面的质量,缩短手工抛光过程的时间。

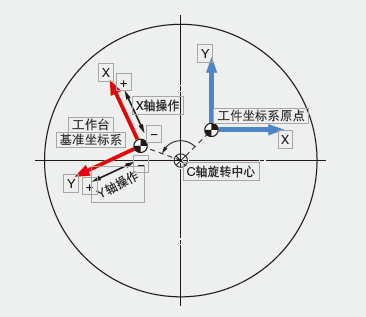

刀尖中心手动进给 (特殊规格)

旋转工作台时,通过轴移动实现刀具相时工件无运动。

工作台基准坐标系手动进给 (特殊规格)

这是一项在旋转后工作台基准的坐标下,完成X、Y、Z方向手动进给(快速进给、切削进给、脉冲手轮)的功能。

■刀尖控制Ⅱ (特殊规格)

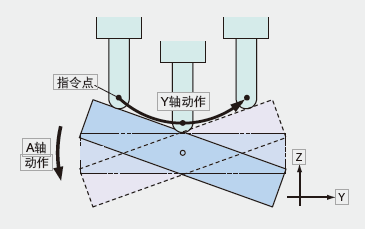

通过控制各轴,可使相对工件位置的刀尖路径按照包括A、B、C轴在内的轴移动指令,使刀尖轨迹沿直线运动的功能。

同时向Y轴和A轴发出直线指令(G01)时,从工件角度看刀具路径为直线。

刀具姿态补偿(含刀尖控制Ⅱ)

刀具姿态调整功能可通过前后的指令自动调整刀具姿态使进给速度的变化变得柔和,实现加工时间的缩短及加工面精度的提高。

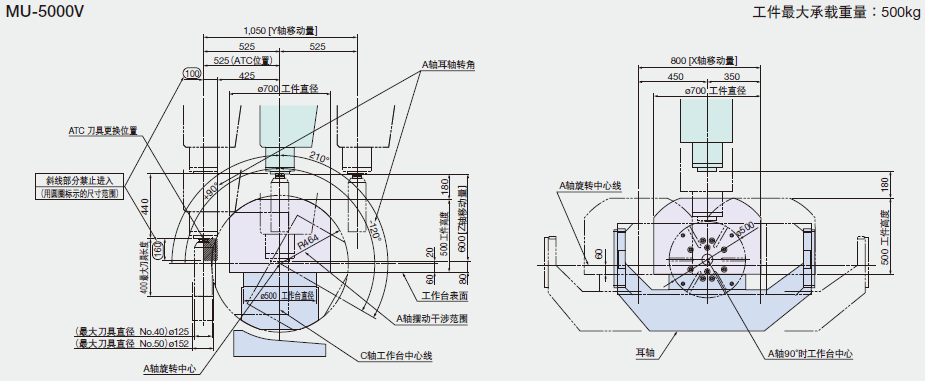

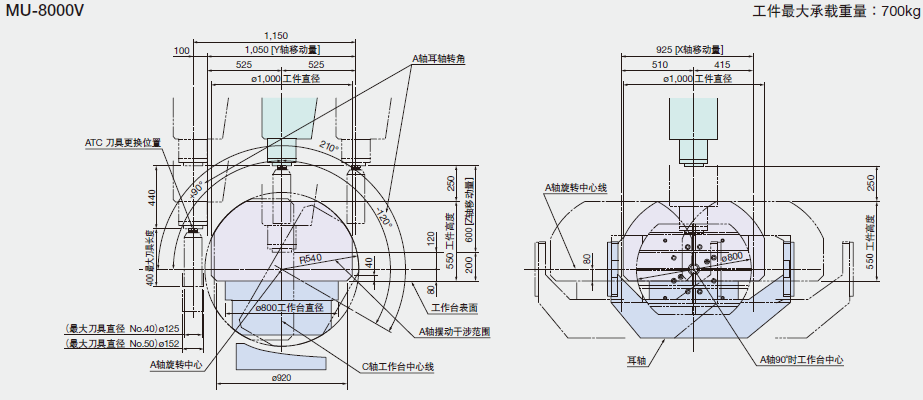

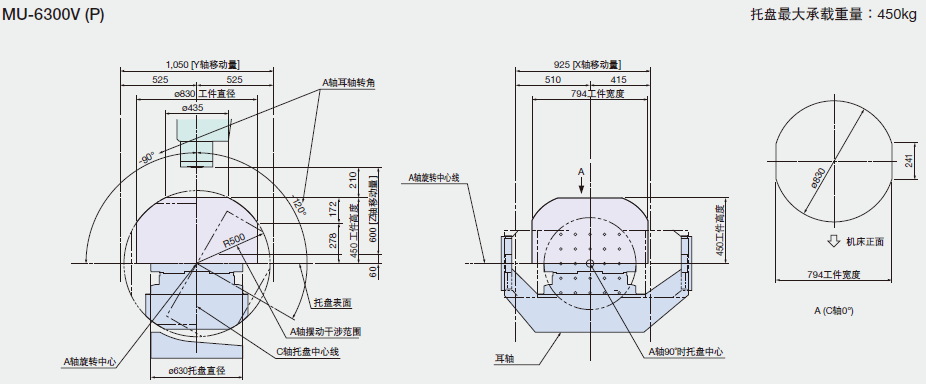

机床规格

| 项目 | 单位 | MU-5000V〈-L〉 No.40 主轴规格 | MU-5000V〈-L〉 No.50 主轴规格 | MU-6300V〈-L〉 No.40 主轴规格 | MU-6300V〈-L〉 No.50 主轴规格 | MU-8000V〈-L〉 No.40 主轴规格 | MU-8000V〈-L〉 No.50 主轴规格 | |

| 移动量 | X轴(工作台左右) | mm | 800 | 925 | 925 | |||

| Y轴(主轴滑鞍前后) | mm | 1,050 | 1,050 (+100 ATC动作) | 1,050 (+100 ATC动作) | ||||

| Z轴(主轴滑枕上下) | mm | 600 | 600 | 600 | ||||

| A轴(耳轴旋转) | 度 | +90~–120 | +90~–120 | +90~–120 | ||||

| C轴(工作台旋转) | 度 | 360(无限旋转) | 360(无限旋转) | 360(无限旋转) | ||||

| 工作台上面至主轴端面 | mm | 80~680 | 160~760 | 200~800 | ||||

| 工作台 | 工作台尺寸 | mm | ø500 | ø630 | ø800×630宽度〈ø800〉 | |||

| 最大工件尺寸 | mm | ø700×H500 | ø830×H550 | ø1,000×H550 | ||||

| 地面至工作台上表面的距离 | mm | 1,140 | 1,150 | 1,210 | ||||

| 最大承载重量※ | kg | 500 | 600 | 700 | ||||

| 〈车削主轴转速〉 | min-1 | 〈1,000〉 | 〈800〉 | 〈800〉 | ||||

| 主轴 | 主轴转速 | min-1 | 10,000 [15,000、20,000、25,000] 〈8,000、[12,000、20,000]〉 |

6,000 [12,000] 〈10,000〉 |

10,000 [15,000、20,000、25,000] 〈8,000、[12,000、20,000]〉 |

6,000 [12,000] 〈10,000〉 |

10,000 [15,000、20,000、25,000] 〈8,000、[12,000、20,000]〉 |

6,000 [12,000] 〈10,000〉 |

| 主轴锥孔 | 7/24 锥度 No.40〈HSK-A63〉 | 7/24 锥度 No.50〈HSK-A100〉 | 7/24 锥度 No.40〈HSK-A63〉 | 7/24 锥度 No.50〈HSK-A100〉 | 7/24 锥度 No.40〈HSK-A63〉 | 7/24 锥度 No.50〈HSK-A100〉 | ||

| 主轴变速档数 | 无级 | 无级 | 无级 | |||||

| 主轴轴承内径 | mm | ø70 | ø90 | ø70 | ø90 | ø70 | ø90 | |

| 进给速度 | 快速进给速度 | m/min | ø90 | X·Y·Z:50 | X·Y·Z: 50 | |||

| 快速进给速度 | 度/min | A:18,000 (50min-1) C:18,000 (50min-1)〈36,000 (100min-1)〉 | A:10,800 (30min-1) C:32,400 (90min-1) | A:10,800 (30min-1)、C:32,400 (90min-1) | ||||

| 切削进给速度 | mm/min | X·Y·Z:1~50,000 | X·Y·Z:1~50,000 | X·Y·Z:1~50,000 | ||||

| 电机 | 主轴电机(10分/连续) | kW | 11/7.5 [22/18.5、30/22、15/11] 〈11/7.5、[22/18.5、30/22]〉 |

11/7.5 [26/18.5] 〈26/18.5〉 |

11/7.5 [22/18.5、30/22、15/11] 〈11/7.5、[22/18.5、30/22]〉 |

11/7.5 [26/18.5] 〈26/18.5〉 |

11/7.5 [22/18.5、30/22、15/11] 〈11/7.5、[22/18.5、30/22]〉 |

11/7.5 [26/18.5] 〈26/18.5〉 |

| 进给轴电机 | kW | X:5.2、Y·Z:3.5、A:3.5×2、C:3.0〈5.0〉 | X:5.2、Y·Z:3.5、A:4.6×2、C:7.2〈16.0〉 | X:5.2、Y·Z:3.5、A:4.6×2、C:7.2〈16.0〉 | ||||

| ATC | 刀柄型式 | MAS BT.40〈HSK-A63〉 | MAS BT.50〈HSK-A100〉 | MAS BT.40〈HSK-A63〉 | MAS BT.50〈HSK-A100〉 | MAS BT.40〈HSK-A63〉 | MAS BT.50〈HSK-A100〉 | |

| 拉钉型式 | MAS2〈—〉 | MAS2〈—〉 | MAS2〈—〉 | |||||

| 刀库容量 | 32把 [48把、64把:链式刀库、64把以上:矩阵刀库] | 32把 [48把、64把:链式刀库、64把以上:矩阵刀库] | 32把 [48把、64把:链式刀库、64把以上:矩阵刀库] | |||||

| 刀具最大直径(有/无邻接刀具时) | mm | ø90/ø125 | ø100/ø152 | ø90/ø125 | ø100/ø152 | ø90/ø125 | ø100/ø152 | |

| 刀具最大长度 | mm | 400 | 400 | 400 | ||||

| 刀具最大重量 | kg | 8 | 12 [15] | 8 | 12 [15] | 8 | 12 [15] | |

| 刀具交换方式 | 随机存储 (矩阵刀库采用固有地址方式) | 随机存储 (矩阵刀库采用固有地址方式) | 随机存储 (矩阵刀库采用固有地址方式) | |||||

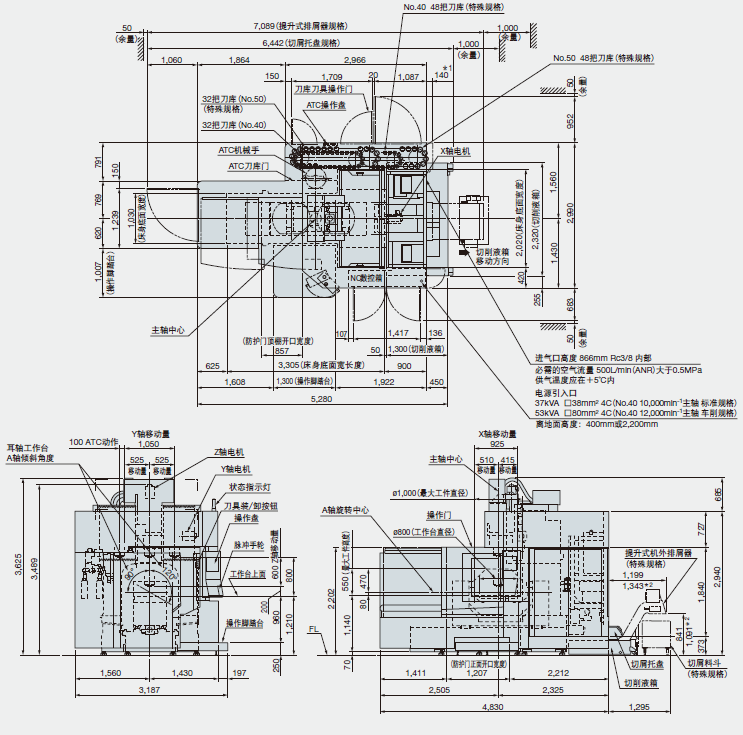

| 机床尺寸 | 机床高度 | mm | 3,435 | 3,525 | 3,625 | |||

| 占地面积 宽×长(脚踏台除外) | mm | 3,995×2,750 | 3,995×2,840 | 4,850×2,990 | 5,280×2,990 | |||

| 机床重量 | kg | 15,400 | 15,650 | 17,500 | 17,700 | 18,400 | 18,600 | |

| 数控装置 | OSP-P300MA〈OSP-P300SA〉 | OSP-P300MA〈OSP-P300SA〉 | 18,600 | |||||

■标准规格、标准附件

注) 使用油性切削液可能会引起火灾,所以需要防火对策。请勿无人运行。

※1:使用油性切削液时,需要将泵的容量设为800W。

■特殊规格、特殊附件

*1:需要 OKUMA 专用拉钉 ( 与市面拉钉从端面磨削到 O 型圈、中心出水孔的直径均不相同 )。*2:主轴锥孔能够对应 7/24 锥度 No.40 (BT40、BIG-PLUS®、CAT40、DIN40) 、HSK-A63。

*3:复合加工主轴的锥孔规格为 HSK-A63。

*4:主轴锥孔能够对应 7/24 锥度 No.50 (BT50、BIG-PLUS®、CAT50、DIN50)、HSK-A100、CAPTO C6。*5:复合加工主轴的锥孔规格为 HSK-A100, CAPTO-C6。

*6:规定最大工件尺寸值等。

*7:车削规格时,只有螺纹孔式样。

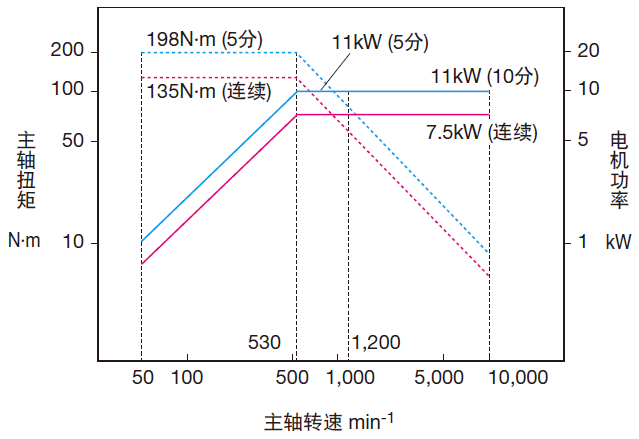

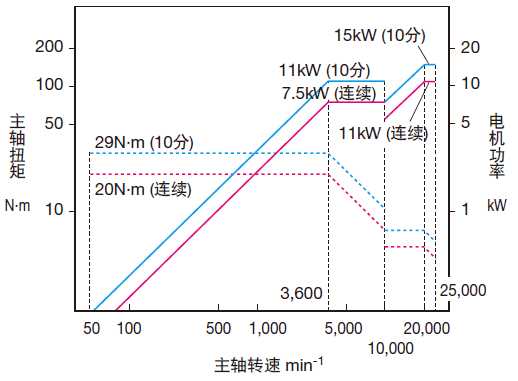

标准主轴 No.40

● 最大功率 11/7.5kW (10分/连续)

● 最大扭矩 198/135N·m (5分/连续)

标准主轴 No.50

● 最大功率 11/7.5kW (10分/连续)

● 最大扭矩 198/135N·m (5分/连续)

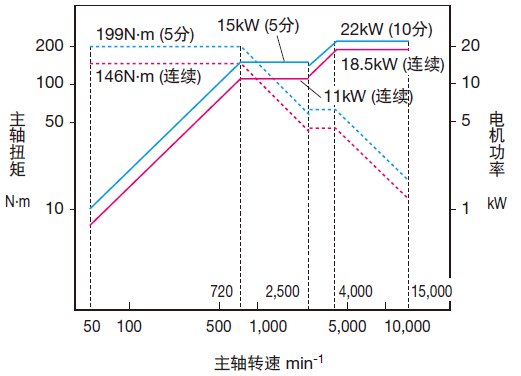

广域主轴 No.40 (特殊规格)

●主轴转速 15,000min-1(车削规格为 12,000min-1)

●最大功率 22/18.5kW (10分/连续)

●最大扭矩 199/146N·m (5分/连续)

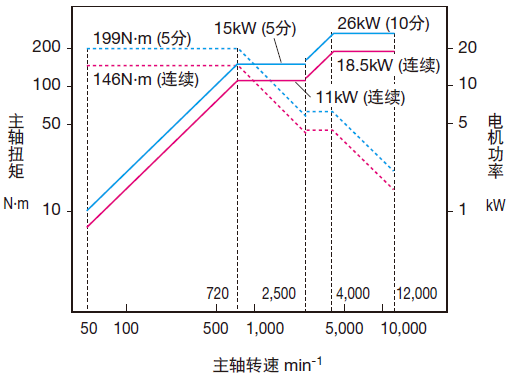

广域主轴 No.50 (特殊规格)

● 最大功率 26/18.5kW (10分/连续)

● 最大扭矩 199/146N·m (5分/连续)

高速主轴 No.40 (特殊规格)

●主轴转速 20,000min-1

●最大功率 30/22kW (10分/连续)

●最大扭矩 57/42N·m (10分/连续)

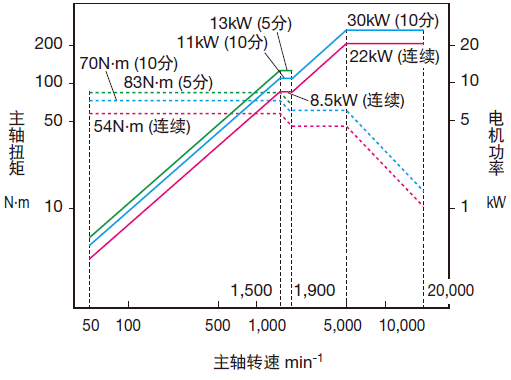

高速主轴 No.40 (特殊规格)

●主轴转速 20,000min-1(车削规格)

●最大功率 30/22kW (10分/连续)

●最大扭矩 83/70/54N·m (5分/10分/连续)

高速主轴 No.40 (特殊规格)

● 最大功率 15/11kW (10分/连续)

● 最大扭矩 29/20N·m (10分/连续)

动作范围图

APC规格时的最大工件尺寸图

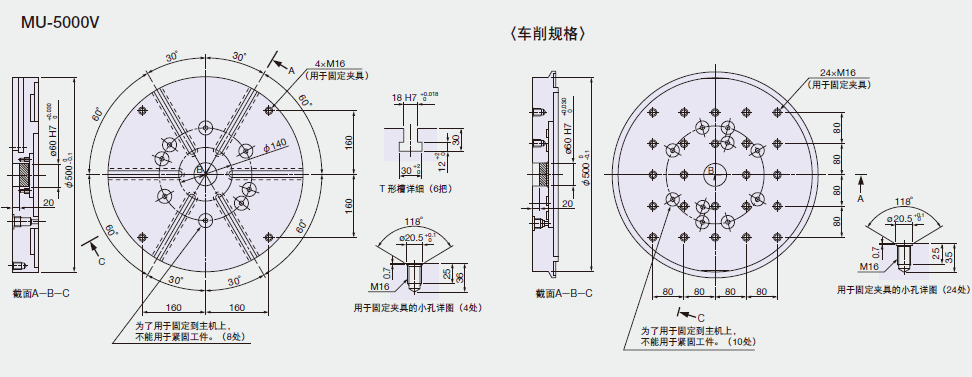

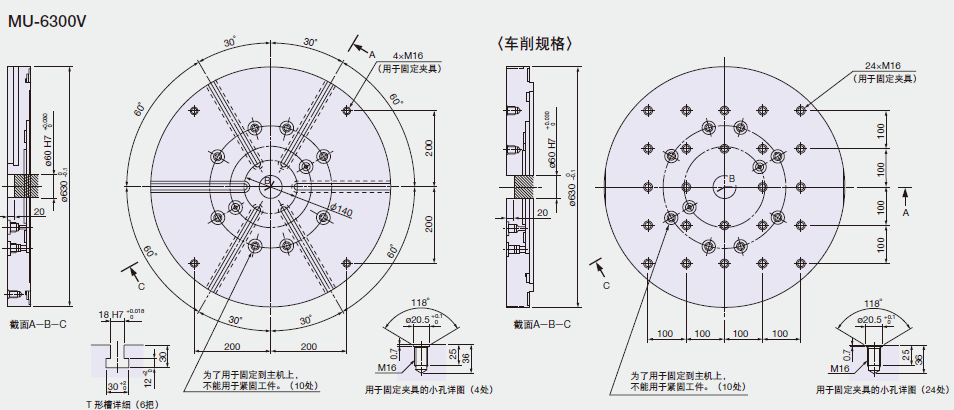

工作台尺寸图 (APC规格有所不同。)

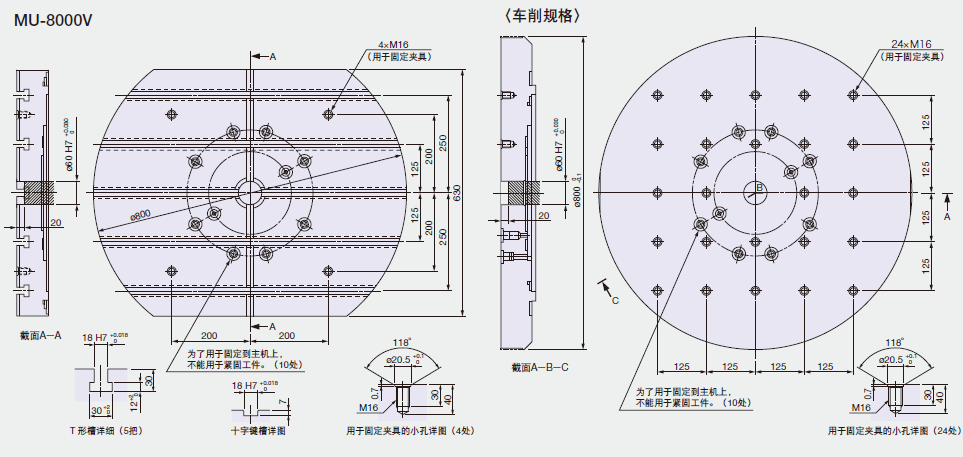

规格图、安装图

型号:Runout Test Arbors for HSK Spindles

型号:Test Arbors with Ball Probe

型号:Mechanical Pull Force Gauges

型号:DN50AD-CTH20/CTH25

品牌:MST(恩司迪)

型号:DN50AD-CTH20/CTH25