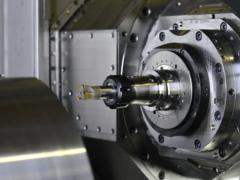

机床主轴负载多少合适?合理负载范围与加工效率优化方法

在精密机械加工中,机床主轴负载多少合适直接关系到加工质量、生产效率和设备寿命。你是否经常困惑于如何平衡加工效率与设备保护之间的关系?实际上,合理控制主轴负载是现代制造业中的核心技术问题之一。根据工业数据统计,主轴负载控制在额定功率的70-85%范围内时,能够实现加工效率与设备寿命的最佳平衡。过低的负载会造成设备产能浪费,而过高的负载则会导致设备过热、磨损加剧甚至故障停机。掌握科学的负载控制方法,对提升制造水平具有重要的实践意义。

一、机床主轴负载的基本参数与计算方法

1、主轴功率负载率的定义与计算:主轴负载率是指实际功率消耗与额定功率的百分比。计算公式为:负载率=(实际功率/额定功率)×100%。现代数控机床通常配备功率监测系统,能够实时显示主轴的功率消耗情况。对于功率为15千瓦的主轴,当实际消耗功率为10.5千瓦时,负载率为70%。合理的负载率控制需要结合具体的加工材料、刀具类型和工艺要求来确定。

2、转矩负载与转速关系分析:主轴的输出转矩随转速变化而变化,在恒功率区域内,转矩与转速呈反比关系。当主轴在2000转每分钟时输出转矩为71.6牛顿米,转速提升至4000转每分钟时转矩降至35.8牛顿米。这种特性决定了不同加工工艺下的最优负载范围。低速大转矩加工时负载率可适当提高至80-90%,高速精加工时宜控制在60-75%范围内。

3、热负载与机械负载的综合评估:主轴负载不仅包括机械功率消耗,还需要考虑热负载的影响。主轴在连续工作过程中产生的热量会导致温度升高,影响加工精度和设备寿命。当主轴温度超过70摄氏度时,即使机械负载未达到额定值,也应该降低负载或增加冷却措施。综合机械负载和热负载的评估,能够更准确地确定合适的工作负载范围。

二、不同加工材料对应的主轴负载控制标准

1、钢材加工的负载特性与控制:加工不同硬度的钢材需要采用不同的负载控制策略。加工普通碳钢(硬度HRC25-35)时,主轴负载可控制在75-85%范围内,此时能够获得较高的材料去除率。加工合金钢或淬硬钢(硬度HRC45-60)时,由于切削阻力增大,建议将负载控制在65-75%范围内,避免刀具过度磨损和主轴过载。钢材加工的负载控制还需要考虑冷却润滑条件和刀具材料的匹配性。

2、铝合金等有色金属的负载优化:铝合金材料具有良好的切削性能,但容易产生积屑瘤和表面撕裂。加工铝合金时,主轴负载通常控制在60-70%范围内,采用高速小进给的工艺策略。当切削速度超过800米每分钟时,负载率应进一步降至50-60%,确保表面质量和刀具寿命。有色金属加工过程中产生的热量较少,合理的负载控制主要考虑切屑排除和表面质量要求。

3、铸铁材料的特殊负载要求:铸铁材料含有硬质点和砂眼,加工过程中会产生不均匀的切削阻力。灰口铸铁的加工负载可控制在70-80%范围内,但需要注意切削过程的平稳性。球墨铸铁由于韧性较好,切削阻力相对稳定,负载可适当提高至75-85%。铸铁加工的负载控制需要结合材料的组织结构和硬度分布来确定具体参数。

三、加工工艺类型与负载匹配策略

1、粗加工工序的高负载应用:粗加工以提高材料去除率为主要目标,可以采用较高的主轴负载。在保证刀具强度的前提下,粗加工负载可控制在80-90%范围内。此时主轴转速相对较低(800-1500转每分钟),进给量较大(0.3-0.8毫米每转),能够实现高效的材料去除。粗加工高负载运行时需要加强冷却润滑,确保切屑顺利排除,避免积屑堵塞影响加工质量。

2、半精加工的负载平衡控制:半精加工需要在加工效率和表面质量之间找到平衡点,主轴负载通常控制在70-80%范围内。此时切削参数相对温和,转速提高至2000-4000转每分钟,进给量控制在0.1-0.3毫米每转。半精加工阶段的负载控制需要考虑后续精加工的余量分配,确保各工序之间的合理衔接。

3、精加工低负载高精度策略:精加工以获得高精度和优良表面质量为目标,主轴负载应控制在50-70%范围内。高速精加工时转速可达6000-12000转每分钟,但进给量很小(0.05-0.15毫米每转),总体功率消耗相对较低。精加工的负载控制重点在于保持加工过程的稳定性,避免振动和热变形对精度的影响。

四、主轴负载监测技术与实时控制系统

1、功率监测系统的配置与应用:现代数控机床普遍配备主轴功率监测系统,能够实时显示功率消耗、负载率和转矩变化。监测系统的采样频率通常为100-1000赫兹,能够捕捉加工过程中的瞬时负载变化。通过设置上下限报警,当负载超过安全范围时系统自动报警或降低进给速度。实时功率监测是实现智能化负载控制的基础技术手段。

2、自适应进给控制技术:基于主轴负载反馈的自适应进给控制能够自动调整切削参数,保持负载在预设范围内。当检测到负载过高时,系统自动降低进给速度;负载过低时适当提高进给速度。这种控制方式特别适用于材料硬度不均匀或刀具磨损状态变化的加工情况。自适应控制可以提高加工效率10-20%,同时延长刀具寿命。

3、负载数据分析与工艺优化:通过收集和分析长期的主轴负载数据,可以建立不同工艺条件下的负载模型,为工艺参数优化提供数据支持。负载数据的统计分析包括平均值、峰值、变化幅度等指标。当发现负载模式出现异常变化时,可能预示着刀具磨损、材料性能变化或设备状态异常。基于数据的负载分析是现代智能制造的重要组成部分。

五、负载控制对设备寿命与加工质量的影响

1、主轴轴承寿命与负载关系:主轴负载直接影响轴承的使用寿命,过高的负载会导致轴承过早磨损和故障。根据轴承寿命公式,当负载增加10%时,轴承寿命会缩短约20%。对于高速精密主轴,轴承的额定寿命通常为8000-15000小时,但在高负载条件下可能降至5000-8000小时。合理控制负载是延长主轴轴承寿命的关键措施,建议长期负载不超过额定值的85%。

2、热变形对加工精度的影响:主轴在高负载运行时产生的热量会导致热变形,影响加工精度。当主轴温度上升10摄氏度时,热变形量约为0.005-0.01毫米,这对于高精度加工是不可接受的。通过合理控制负载和加强冷却,可以将主轴温升控制在15摄氏度以内,热变形量控制在0.002毫米以下。负载与热控制的平衡是保证加工精度的重要因素。

3、表面质量与负载稳定性关系:加工表面质量与主轴负载的稳定性密切相关。负载波动会导致切削力变化,在工件表面产生振纹和粗糙度增大。通过保持负载在合理范围内并减少波动,可以获得Ra0.8微米以上的表面质量。对于要求Ra0.2微米的高精度表面,负载稳定性要求更高,波动幅度应控制在5%以内。

以下是您可能还关注的问题与解答:

Q:不同功率的主轴负载控制标准是否相同?

A:不同功率主轴的负载控制原则相同,但具体数值会有差异。小功率主轴(5千瓦以下)由于散热能力有限,建议负载控制在65-75%范围内;中等功率主轴(5-20千瓦)可控制在70-85%范围内;大功率主轴(20千瓦以上)散热系统更完善,可适当提高至75-90%。关键是要根据主轴的设计特性和冷却条件来确定合适的负载范围。

Q:如何判断当前主轴负载是否合适?

A:判断主轴负载是否合适需要综合考虑多个指标:功率监测显示的负载率、主轴温度、振动水平、加工表面质量和刀具磨损情况。正常情况下,负载率在70-85%,主轴温度不超过70摄氏度,振动幅度稳定,表面质量符合要求,刀具磨损正常。如果出现温度过高、振动异常或表面质量下降,即使负载率在正常范围内也需要调整参数。

Q:主轴负载过低会有什么问题?

A:主轴负载过低会导致设备利用率不足,加工效率低下,生产成本增加。从技术角度看,负载过低可能导致切削温度不足,影响切屑形成和排除;对于某些材料,适当的切削温度有利于改善加工性能。建议负载率不低于50%,太低的负载不仅浪费设备产能,还可能影响加工质量。

Q:季节变化对主轴负载控制有影响吗?

A:季节变化确实会影响主轴负载控制。夏季环境温度高,主轴散热条件相对较差,建议适当降低负载率5-10%;冬季环境温度低,可以适当提高负载率。同时要注意湿度变化对冷却润滑系统的影响。现代机床车间通常采用恒温恒湿控制,可以减少季节因素的影响,但仍需要根据实际环境条件调整负载控制策略。

机床主轴负载多少合适是一个需要综合考虑多种因素的技术问题。合理的负载控制不仅能够提高加工效率,还能延长设备寿命并保证加工质量。随着智能制造技术的发展,基于人工智能和大数据的自适应负载控制系统将为实现最优化的主轴负载管理提供更加精确和智能的解决方案。掌握科学的负载控制方法,是现代制造企业提升竞争力的重要技术手段。