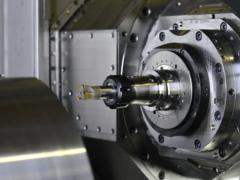

主轴锥孔类型有哪些?解析不同规格及其应用场景

主轴锥孔是机床主轴系统的重要组成部分,其设计直接影响刀具夹持精度、传动刚性和加工效率。常见的主轴锥孔类型包括莫氏锥度、国际标准锥度、HSK锥柄、BT锥柄、CAT锥柄等多种规格,每种锥度都有其独特的技术特点和适用范围。莫氏锥度分为MT0-MT6七个等级,锥度为1:19.212,主要用于钻床和普通机床。国际标准锥度ISO锥柄包括7:24锥度系列,广泛应用于加工中心和数控机床。HSK锥柄采用1:10锥度设计,具有高速高精度特性,适合高速加工应用。不同锥孔类型的选择需要考虑机床类型、加工要求、转速范围等多个因素。

一、莫氏锥度系统规格与特点

1、莫氏锥度是最早标准化的锥度系统,锥度比例为1:19.212,即每100毫米长度的直径差为5.239毫米。MT0锥柄大端直径为9.045毫米,MT6锥柄大端直径达到63.348毫米,涵盖了从精密小型机床到大型重型机床的应用需求。锥柄长度随着规格增大而增加,MT1长度为53.5毫米,MT4长度为117.348毫米。莫氏锥度采用摩擦锥度原理,依靠锥面接触产生的摩擦力传递扭矩。

2、莫氏锥度的精度等级分为AT和IT两个系列,AT级精度更高适用于精密加工,IT级精度适用于一般加工。锥孔的锥度误差应控制在±0.0003范围内,表面粗糙度Ra值要求在0.4-0.8微米之间。锥柄与锥孔的配合长度通常为锥柄全长的65-75%,过短会影响夹持刚性,过长会产生过度干涉。锥面硬度要求在HRC45-55范围内,具有良好的耐磨性。

3、莫氏锥度的应用范围主要集中在传统机械加工领域,包括钻床、铣床、车床尾座等设备。由于锥度较小且依靠摩擦传动,适用转速通常不超过3000转每分钟,传递扭矩受到锥面摩擦系数限制。拆卸需要使用专用拉杆或敲击工具,操作相对复杂。现代高速加工中心很少采用莫氏锥度,主要用于辅助工具和特殊应用场合。

二、ISO国际标准锥度系统

1、ISO国际标准锥度采用7:24锥度比例,即锥度角度为16度35分43秒,这种设计在夹持力和拆卸便利性之间达到良好平衡。ISO锥柄分为ISO7:24-20到ISO7:24-63等多个规格,数字表示锥柄大端直径。ISO30锥柄大端直径为31.75毫米,ISO40为44.45毫米,ISO50为69.85毫米。锥柄长度标准化设计便于工具管理和自动换刀系统应用。

2、ISO锥度系统具有良好的自锁性能和传动刚性,锥面接触面积大能够承受较大的切削力。精度等级分为A、AT和IT三个等级,A级精度的径向跳动误差小于0.005毫米,适用于精密加工。锥孔表面质量要求较高,粗糙度Ra值控制在0.2-0.4微米范围内。法兰面的平面度和垂直度直接影响刀具的径向跳动,平面度误差应小于0.003毫米。

3、ISO锥度广泛应用于加工中心、数控铣床和钻削中心等现代机床设备。适用转速范围较宽,ISO30锥柄可达到15000转每分钟,ISO40可达到12000转每分钟。配合拉钉或拉杆机构实现自动换刀功能,提高加工效率。锥柄材料通常采用优质合金钢,经过热处理达到所需的硬度和强度要求。维护保养相对简单,清洁锥面和检查磨损情况即可。

三、HSK空心短锥柄系统

1、HSK锥柄采用1:10锥度设计,具有空心短锥的结构特点,通过径向夹紧和轴向拉紧双重作用确保夹持可靠性。HSK锥柄分为A、B、C、E、F等多个系列,HSK-A63锥柄外径为63毫米,锥柄长度仅为36毫米。空心设计减轻了锥柄重量,降低了高速旋转时的离心力影响。径向夹紧机构通过胀套或弹性夹头实现均匀夹紧力分布。

2、HSK锥柄的高速性能表现突出,A系列适用转速可达25000-40000转每分钟,B系列可达60000转每分钟以上。短锥设计减少了锥柄悬伸长度,提高了系统刚性和减振性能。法兰面设计承担主要的轴向定位和径向定位功能,定位精度可达0.003毫米。夹紧力均匀分布避免了锥柄变形,保证了高精度加工要求。

3、HSK锥柄特别适合高速切削和精密加工应用,在汽车、航空航天、模具制造等领域得到广泛应用。换刀时间通常在3-5秒内完成,换刀精度重复性优于0.002毫米。清洁要求较高,锥面和法兰面不能有污染物影响接触精度。锥柄寿命较长,正常使用条件下可达到100万次换刀循环。成本相对较高但性能优势明显。

四、BT和CAT锥柄系统

1、BT锥柄采用7:24锥度设计,是ISO锥度的改进型,增加了V形槽定位结构提高定位精度。BT30锥柄的V形槽角度为90度,定位精度可达0.003毫米。BT锥柄分为30、40、50等规格,适用于中高速加工应用。法兰面设计较厚,能够承受较大的轴向切削力。拉钉连接方式简单可靠,维护方便。

2、CAT锥柄是美国标准,采用7:24锥度和特殊的驱动键设计,传递扭矩能力强。CAT40锥柄可传递扭矩达到1500牛米以上,适合重载切削加工。驱动键采用径向键槽设计,传动刚性好但对键槽精度要求较高。锥柄材料通常采用高强度合金钢,表面经过硬化处理。适用转速范围为3000-8000转每分钟。

3、BT和CAT锥柄在亚洲和美洲地区应用较多,特别是在机械加工和汽车制造行业。BT锥柄的换刀时间约为5-8秒,CAT锥柄为8-12秒。维护要求包括定期清洁锥面、检查V形槽或键槽磨损、更换拉钉等。锥柄寿命与使用频率和工况条件相关,一般为50-100万次使用循环。成本适中,性价比较高。

五、特殊锥柄系统与新兴技术

1、大锥度锥柄系统适用于重型加工和大功率传动应用,锥度比例通常为3:10或1:3。重型锥柄直径可达100-200毫米,传递扭矩能力达到5000-20000牛米。锥柄长度较长确保足够的接触面积,夹紧机构采用液压或气动方式。适用于重型机床、大型加工中心和特种加工设备。制造精度要求高,成本相对较高。

2、磁力锥柄系统通过永磁或电磁原理实现刀具夹持,无需机械夹紧机构。磁力夹紧力可达到3000-8000牛顿,适用于轻载高速加工。换刀时间极短,通常在1-2秒内完成。无磨损设计延长了使用寿命,维护成本低。适用于精密加工、微细加工和自动化生产线。技术相对复杂,初期投资较高。

3、智能锥柄系统集成传感器和通讯功能,实现刀具状态监测和数据传输。可以监测切削力、温度、振动等参数,实时传输给控制系统。支持刀具寿命管理和预测性维护,提高加工效率和质量稳定性。无线通讯技术避免了传统有线连接的限制。代表了锥柄技术的发展方向,在智能制造领域具有广阔应用前景。

以下是您可能还关注的问题与解答:

Q:如何根据机床类型和加工要求选择合适的锥柄系统?

A:首先确定机床主轴规格和接口类型,然后根据加工材料、切削参数和精度要求选择锥柄系列。高速加工选择HSK锥柄,重载加工选择CAT或大锥度锥柄,精密加工选择高精度等级。考虑自动换刀需求、维护成本和备件供应等实际因素。咨询机床制造商和刀具供应商的专业建议,进行综合评估后确定方案。

Q:锥柄与锥孔配合精度如何检测和维护?

A:使用专用量具检测锥度误差、表面粗糙度和几何精度,定期校验确保配合质量。清洁锥面时使用专用清洁剂和软布,避免划伤表面。检查锥孔内部是否有异物或损伤,及时清理和修复。测量径向跳动和轴向窜动,超差时需要重新加工或更换。建立检测记录档案,跟踪精度变化趋势。

Q:不同锥柄系统之间能否互换使用?

A:不同锥度系统之间通常不能直接互换,需要使用适配器或转换套实现兼容。莫氏锥度与ISO锥度之间可以通过适配器连接,但会影响刚性和精度。HSK锥柄与传统锥柄不兼容,需要更换主轴系统。选择锥柄系统时要考虑长期使用和标准化管理,避免频繁更换带来的成本增加。建议在设备规划阶段就确定统一的锥柄标准。

Q:高速加工对锥柄系统有哪些特殊要求?

A:高速加工要求锥柄具有良好的动平衡性能,径向跳动误差要严格控制在0.003毫米以内。材料要求高强度和良好的抗疲劳性能,表面硬度达到HRC55以上。夹紧机构要确保高速旋转时的夹持可靠性,避免刀具飞出事故。冷却和润滑系统要适应高速工况,控制温升和热变形。选择专门设计的高速锥柄系统,如HSK或特殊改进型锥柄。

主轴锥孔类型的选择体现了现代制造技术的专业性和系统性,不同应用场景对锥柄性能提出了差异化要求。企业应当根据自身的加工特点和发展规划,合理选择锥柄系统并建立完善的管理制度。通过科学的选型方法和规范的使用维护,确保锥柄系统长期保持良好性能,为高质量加工提供可靠保障。