铰刀的加工性能与应用解析,提升孔加工质量的关键工具

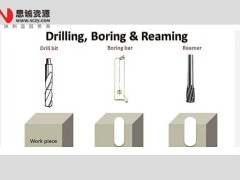

铰刀作为精密孔加工的专用刀具,在现代制造业中扮演着至关重要的角色。铰刀的主要功能是对预制孔进行精加工,通过微量切削实现高精度的尺寸控制和优异的表面质量。相比钻孔和镗孔工艺,铰削加工能够获得更高的尺寸精度(通常达到IT6-IT8级)和更好的表面粗糙度(Ra0.8-3.2微米)。在汽车发动机缸体、液压阀块、精密模具等对孔加工质量要求极高的领域,铰刀的应用直接决定了产品的性能和可靠性。深入了解铰刀的加工性能特点、选型原则和应用技术,对于提升孔加工质量和生产效率具有重要意义。

一、铰刀的结构设计与切削性能分析

1、铰刀的几何参数对加工性能有着决定性影响,其中前角通常设计为5°-15°,保证良好的切削性能和刃口强度平衡。后角设计在6°-12°范围内,确保刀具与工件间有适当的间隙避免摩擦。螺旋角对排屑性能至关重要,直槽铰刀适合加工通孔,螺旋角15°-30°的螺旋槽铰刀更适合盲孔加工。铰刀齿数通常为6-12齿,齿数过多会增加切削力,齿数过少则影响表面质量,最佳齿数选择需要根据孔径和材料特性确定。

2、铰刀的径向跳动精度直接影响加工孔的圆度和表面质量,高精度铰刀的径向跳动应控制在0.005毫米以内,超精密铰刀甚至要求0.002毫米以内。刃带宽度设计影响铰刀的导向性和表面质量,一般设置为0.05-0.3毫米,过宽会增加摩擦和切削热,过窄则影响导向稳定性。铰刀的锥度设计通常采用1:2000-1:5000的微小锥度,有利于改善导向性和减少径向切削力,同时便于铰刀的装配和拆卸。

3、不同材质铰刀的性能特点存在显著差异,高速钢铰刀具有良好的韧性和可重磨性,适用于一般精度要求的孔加工,使用温度限制在600摄氏度以下。硬质合金铰刀具有更高的硬度和耐磨性,可承受更高的切削速度,使用温度可达800-1000摄氏度,特别适合批量生产和难加工材料。涂层铰刀通过TiN、TiAlN、DLC等涂层技术,可将刀具寿命提高2-5倍,减少摩擦系数,改善排屑性能,在高速切削和干式加工中表现优异。

二、铰削工艺参数的优化设置

1、切削速度是影响铰削质量和效率的关键参数,不同材料需要采用相应的速度范围。加工普通碳钢时,高速钢铰刀的切削速度设置为8-15米每分钟,硬质合金铰刀可提高到20-40米每分钟。不锈钢材料由于导热性差且加工硬化严重,切削速度应控制在5-12米每分钟。铝合金加工可采用较高的切削速度30-80米每分钟,但需要配备良好的排屑措施防止切屑粘附。铸铁材料的切削速度通常在15-25米每分钟,过高容易产生积屑瘤影响表面质量。

2、进给量的设置直接影响表面粗糙度和铰刀寿命,一般按每齿进给量0.1-0.5毫米计算。精铰时每齿进给量应控制在0.1-0.3毫米,粗铰可适当增加到0.3-0.5毫米。工件材料的硬度和韧性也影响进给量选择,硬质材料应采用较小进给量减少切削力,软质材料可适当提高进给量提升效率。孔径大小同样影响进给参数,小孔径(小于10毫米)的进给量应相应减小,大孔径可采用较大进给量但需要注意切削功率的限制。

3、铰削余量的控制是获得高质量加工效果的重要因素,通常设置为0.1-0.3毫米的径向余量。余量过大会导致切削力急剧增加,引起铰刀偏斜和孔径扩大,严重时可能导致铰刀折断。余量过小则可能无法完全去除前序加工的刀痕和几何误差,影响最终质量。对于高精度要求的孔,建议采用分层铰削工艺,先用稍小的铰刀进行半精铰,再用标准尺寸铰刀进行精铰。材料硬度变化也会影响合理余量的选择,淬火钢等硬质材料的余量应适当减小到0.05-0.15毫米。

三、不同类型铰刀的应用特点与选择

1、机用铰刀是最常见的铰刀类型,分为直柄和锥柄两种连接形式。直柄铰刀适合小直径孔的加工,通常直径范围在1-20毫米,锥柄铰刀适合大直径和重载切削,直径范围可达50毫米以上。整体式机用铰刀刚性好、精度高,适合高精度孔加工,但制造成本高且不可调节。可调式机用铰刀通过调节螺钉可以补偿磨损,延长使用寿命,适合批量生产中的尺寸补偿,调节范围通常为0.1-0.5毫米。

2、手用铰刀主要用于维修和少量加工场合,其结构特点是柄部较长便于手工操作,前端有导向部分保证加工精度。锥销铰刀专门用于加工圆锥孔,锥度有1:50、1:20、1:10等标准规格,在模具和工装制造中应用广泛。套式铰刀由导向套和切削部分组成,导向套保证铰刀与孔轴线的同轴度,切削部分可以更换,特别适合深孔和盲孔的精密加工,导向精度可达0.01毫米。

3、特殊用途铰刀针对特定加工需求设计,具有独特的结构和性能特点。阶梯铰刀可以同时加工不同直径的孔段,提高加工效率并保证各段的同轴度。浮动铰刀通过浮动夹紧机构自动补偿机床主轴的径向跳动,确保高精度加工。组合铰刀将钻削、粗铰、精铰功能集成在一个刀具上,可以在一次装夹中完成全部加工工序,特别适合自动化生产线和数控加工中心。这类刀具的设计复杂度高,但能显著提升加工效率和精度一致性。

四、铰削加工中的质量控制技术

1、孔径精度控制是铰削加工的核心目标,影响因素包括铰刀制造精度、机床刚性、工件材料性质和工艺参数设置。铰刀的制造公差直接传递到工件孔径,高精度铰刀的直径公差应控制在±0.005毫米以内。机床主轴的径向跳动应小于0.005毫米,否则会导致孔径扩大和圆度超差。工件材料的弹性变形也会影响最终孔径,特别是薄壁工件和塑性材料,需要采用适当的夹紧方式和较小的切削参数。

2、表面粗糙度的控制需要综合考虑铰刀几何参数、切削参数和润滑条件。铰刀的刃口锋利度直接影响表面质量,新铰刀或刚重磨的铰刀通常能获得更好的表面粗糙度。切削速度和进给量的匹配关系影响表面纹理,过高的进给量会产生明显的进给痕迹。切削液的选择和使用方式对表面质量影响显著,高品质的切削液能够减少积屑瘤形成,改善排屑效果,推荐使用含有极压添加剂的乳化液或切削油,流量应保证充分的润滑和冷却。

3、孔壁完整性的控制涉及残余应力、硬化层深度和微观组织变化等多个方面。合理的切削参数能够最小化加工对材料性能的不良影响,避免产生拉应力和微裂纹。对于关键零件如发动机连杆、齿轮箱体等,需要进行加工后的应力检测和金相分析。铰削加工的热影响相对较小,但仍需要控制切削温度避免材料性能劣化,特别是对于热处理后的零件,过高的切削温度可能导致回火软化,影响零件的使用寿命和可靠性。

五、铰刀的维护保养与寿命管理

1、铰刀的正确使用和维护直接影响其使用寿命和加工精度的稳定性。使用前应仔细检查铰刀的刃口状态,发现崩刃、磨损或积屑瘤应及时处理。铰刀的装夹必须保证同轴度,使用浮动夹头或弹性夹头可以减少装夹误差的影响。铰削过程中的监控包括切削力变化、振动状态和加工尺寸的实时测量,异常情况应立即停机检查,避免铰刀损坏和工件报废。

2、铰刀的重磨技术直接关系到其恢复性能和经济效益。重磨时应保持原有的几何角度和尺寸精度,后刀面的磨削应采用精密磨床和金刚石砂轮。刃带的修整是重磨的关键环节,宽度和位置的偏差会影响导向性能。硬质合金铰刀的重磨难度较大,需要专门的磨削设备和工艺,重磨次数有限,通常不超过5-8次。高速钢铰刀的重磨相对容易,可重磨10-15次,但每次重磨后直径会减小0.02-0.05毫米。

3、铰刀寿命的预测和管理有助于优化生产计划和降低制造成本。建立铰刀使用档案,记录加工零件数量、材料类型、切削参数和磨损状态。通过数据分析可以确定不同工况下的平均寿命,为库存管理和更换计划提供依据。现代化的刀具管理系统采用RFID技术或条码识别,实现刀具的全生命周期跟踪,包括使用历史、重磨次数、性能评价等信息。智能化的刀具监控系统可以实时监测铰刀状态,预测故障发生时间,实现预防性维护和准时换刀。

以下是您可能还关注的问题与解答:

Q:如何判断铰刀是否需要更换或重磨?

A:判断铰刀状态的主要指标包括:加工孔径超出公差范围,通常偏差超过±0.01毫米;表面粗糙度明显恶化,Ra值超过要求的1.5倍;切削力显著增加,通常超过正常值的20%-30%;出现明显的积屑瘤或刃口崩损;加工过程中出现异常振动或噪声。定期测量铰刀直径和检查刃口状态,建立磨损曲线有助于确定最佳更换时机。

Q:铰削加工中出现孔径扩大的原因及解决方法?

A:孔径扩大的主要原因包括:铰刀磨损导致切削刃后退;机床主轴径向跳动过大;切削参数不当特别是进给量过大;工件装夹变形;铰削余量过大。解决方法:更换或重磨铰刀恢复切削刃锋利度;检查并调整机床主轴精度;优化切削参数减少径向切削力;改进工件装夹方式减少变形;控制铰削余量在0.1-0.3毫米范围内;必要时采用浮动铰刀补偿系统误差。

Q:不同材料的工件对铰刀选型有什么特殊要求?

A:钢铁材料推荐使用高速钢或硬质合金铰刀,需要良好的韧性和耐磨性;不锈钢材料由于粘性大,应选择前角较大、表面光洁度高的铰刀,并采用含硫切削液;铝合金加工需要锋利的切削刃和大的排屑槽,防止切屑粘附;铸铁材料适合使用较硬的铰刀,注意控制切削速度避免积屑瘤;钛合金等难加工材料需要特殊几何角度设计和涂层铰刀,严格控制切削温度。材料硬度超过HRC45时建议使用硬质合金或陶瓷铰刀。

Q:如何在数控机床上实现铰削加工的自动化?

A:数控铰削自动化需要考虑多个方面:选择适合机床主轴的铰刀连接方式,如HSK、BT或CAT刀柄;编制合理的加工程序,包括定位、进给、退刀等动作序列;设置适当的切削参数和冷却程序;配备在线测量系统实现尺寸自动检测和补偿;建立刀具破损检测功能,异常时自动停机报警;采用刀具预调系统确保换刀后的精度一致性。高端数控系统还可以实现铰削过程的实时监控和自适应控制,根据加工状态自动调整参数。

铰刀作为精密孔加工的关键工具,其性能直接决定了孔加工的质量水平。随着制造技术的不断发展,新材料、新涂层、新结构的铰刀不断涌现,为提升加工精度和效率提供了更多选择。企业应该根据自身的加工需求,建立科学的铰刀选型、使用和管理体系,充分发挥铰刀在精密制造中的重要作用。掌握铰刀的应用技术和维护方法,是机械加工技术人员提升专业技能的重要内容。