机加工如何保证同心度?精度控制的关键方法与技巧

在现代机械制造领域,机加工同心度控制已成为衡量产品质量和加工精度的重要指标。当你面对复杂的回转体零件加工时,是否经常为同心度超差而烦恼?实际上,掌握正确的同心度控制方法,可以将加工精度从传统的0.05毫米提升至0.01毫米甚至更高水平。今天就让我们深入探讨机加工同心度保证的核心技术与实践方法。

一、机加工同心度的基础原理与测量标准

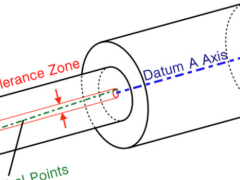

1、同心度定义与技术要求:在机加工过程中,同心度是指被测要素的轴线相对于基准轴线的同轴程度。按照国家标准GB/T 1182-2008规定,同心度公差带为直径等于公差值t,且与基准轴线同轴的圆柱面内区域。当你的产品要求同心度精度达到0.02毫米时,这意味着被加工表面的轴心线必须控制在以基准轴线为中心、直径为0.02毫米的圆柱体内。

2、同心度误差产生的根本原因:通过多年的加工实践分析,同心度误差主要源于机床主轴跳动、工件装夹偏差、刀具磨损不均以及切削力变化等因素。其中机床主轴径向跳动是影响同心度精度的关键因素,当主轴径向跳动超过0.005毫米时,很难保证工件同心度精度优于0.01毫米。

3、测量工具与检测方法:专业的同心度测量需要使用百分表、三坐标测量仪或激光测量仪等精密设备。在实际测量中,将工件安装在检验心轴上,使用百分表在距离基准轴线不同半径处进行测量,记录最大与最小读数差值的一半,即为实际同心度误差值。

二、机床设备对同心度精度的影响与选择

1、机床主轴精度要求:要实现高精度的同心度控制,机床主轴的径向跳动必须控制在严格范围内。对于普通精度要求(同心度0.05毫米),主轴径向跳动应小于0.01毫米;而对于高精度要求(同心度0.01毫米),主轴径向跳动必须控制在0.003毫米以内。现代数控车床通过采用高精度轴承和动平衡技术,可将主轴跳动控制在0.002毫米以内。

2、机床刚性与振动控制:机床的静刚度和动刚度直接影响加工过程中的振动幅度。当机床床身刚性不足时,切削力会引起机床变形,导致刀具轨迹偏移。建议选择床身刚性指数大于2000牛顿每微米的机床,同时确保机床基础的固有频率与主轴转速避开共振区间。

3、进给系统精度配置:机加工同心度控制还依赖于进给系统的重复定位精度。现代数控系统要求进给轴的重复定位精度优于0.005毫米,回程间隙小于0.003毫米。采用滚珠丝杠传动和直线电机驱动的组合,可以有效提升进给精度和响应速度。

三、工件装夹系统的精密设计与应用

1、三爪卡盘的精度控制:传统三爪卡盘由于制造误差和磨损,往往成为影响同心度的重要因素。高精度三爪卡盘的径向跳动应控制在0.01毫米以内,同时定期进行精度校验。对于批量生产的精密零件,建议使用液压卡盘或气动卡盘,其重复装夹精度可达0.005毫米。

2、专用夹具设计原理:针对特殊形状工件,设计专用夹具是保证同心度精度的有效方法。夹具设计时应遵循六点定位原理,确保工件在夹具中的位置唯一性。夹具基准面的平面度应优于0.005毫米,定位销孔的位置度误差控制在0.01毫米以内。

3、工件预处理与基准建立:在正式加工前,需要对工件进行预处理以建立可靠的加工基准。通过粗加工建立外圆基准面,其表面粗糙度应达到Ra1.6微米,圆度误差控制在0.02毫米以内。随后以此基准面进行精密装夹,为后续的同心度控制奠定基础。

四、切削参数优化与刀具选择策略

1、切削速度与进给量的匹配:合理的切削参数是保证同心度精度的关键因素。对于钢材加工,建议切削速度控制在80-120米每分钟,进给量0.05-0.15毫米每转。过高的切削速度会导致刀具磨损加剧,而过低的进给量则容易产生积屑瘤,两者都会影响加工表面质量和同心度精度。

2、刀具几何参数设计:刀具的几何角度对切削力和加工精度有直接影响。精密车削刀具的主偏角建议设置为45-75度,前角6-12度,后角6-8度。刀尖圆弧半径应根据工件要求选择,一般在0.2-0.8毫米范围内,较大的刀尖圆弧有利于改善表面质量和同心度精度。

3、刀具材料与涂层选择:现代刀具材料如硬质合金、陶瓷和立方氮化硼等,具有不同的切削性能特点。对于精密同心度加工,推荐使用PVD涂层硬质合金刀具,其摩擦系数低、耐磨性好,可以在长时间加工过程中保持稳定的几何精度。刀具磨损标准应控制在后刀面磨损量0.1毫米以内。

五、加工工艺路线与质量控制体系

1、多道次加工策略:实现高精度同心度控制通常需要采用多道次加工策略。第一道次进行粗加工,去除大部分余量并建立基准;第二道次半精加工,将尺寸精度控制在公差范围内;第三道次精加工,专注于表面质量和同心度精度的最终控制。每道次之间的余量分配比例建议为6:3:1。

2、在线测量与反馈控制:现代数控加工中心配备的在线测量系统,可以实现加工过程中的实时尺寸和形位公差监控。通过激光测头或接触式测头,可以在加工过程中检测工件的同心度状态,并根据测量结果自动调整刀具补偿量。这种闭环控制系统可以将同心度精度稳定控制在0.005毫米以内。

3、工艺文件标准化管理:建立完善的工艺文件管理体系是保证同心度加工质量稳定性的重要措施。工艺文件应详细规定切削参数、刀具规格、装夹方法、测量要求等关键信息。同时建立刀具寿命管理制度,定期更换磨损刀具,确保加工过程的一致性和可重复性。

以下是您可能还关注的问题与解答:

Q:机加工中同心度精度一般能达到什么水平?

A:在普通机床上,同心度精度通常可以控制在0.02-0.05毫米;在高精度数控机床上,通过优化工艺可以达到0.005-0.01毫米;而在超精密加工设备上,同心度精度可以达到0.002毫米甚至更高。具体精度水平取决于机床精度、工件材料、加工方法等多个因素。

Q:影响同心度精度的主要因素有哪些?

A:主要因素包括:机床主轴径向跳动(占影响因素的40%)、工件装夹误差(占30%)、刀具几何精度和磨损状态(占20%)、切削参数设置(占10%)。其中机床主轴精度是最关键的因素,必须优先保证。

Q:如何选择合适的测量方法检测同心度?

A:对于同心度要求0.02毫米以上的工件,可使用百分表配合V型块进行测量;要求0.01毫米以内的工件,建议使用三坐标测量机;对于0.005毫米以内的高精度要求,需要采用激光干涉仪或圆度仪等高精度设备。测量时应注意温度控制和基准选择的准确性。

Q:批量生产中如何保证同心度的一致性?

A:建议采用统计过程控制方法,设置控制图监控同心度变化趋势;定期校验机床和刀具精度;使用专用夹具提高装夹重复性;建立刀具寿命管理制度;实施首检、巡检和终检相结合的质量控制体系。通过这些措施可以将批量产品的同心度变化控制在±0.003毫米以内。

掌握机加工同心度控制的关键技术,需要从机床设备、工件装夹、刀具选择、工艺参数和质量控制等多个维度进行系统优化。只有将这些技术要素有机结合,才能在实际生产中稳定地实现高精度同心度要求。随着智能制造技术的发展,在线监测和自适应控制技术将进一步提升同心度加工的精度和效率水平。