如何判断适合机床的测头?测头选择标准与应用场景

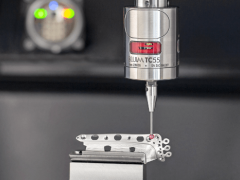

测头作为数控机床实现自动化测量的关键装置,其选择直接影响加工精度、测量效率和生产成本。测头系统包括探测器、信号传输器和软件控制模块,测量精度可达±0.5微米,重复精度优于±0.25微米,测量速度达到每分钟240点以上。不同类型机床需要匹配相应规格的测头,加工中心适用于无线电传输测头,车床适合红外线传输测头。测头的测力范围通常在0.1-5牛顿,触发行程控制在0.1-0.3毫米之间。正确选择测头能够将检测时间缩短60-80%,减少人工测量误差,提升产品合格率到99.5%以上。

一、机床类型与测头匹配原则

1、加工中心类机床需要考虑多轴联动和复杂工件测量需求,三轴测头能够实现空间任意方向的测量。测头的工作空间要与机床行程匹配,标准测头的测量直径范围在10-100毫米,特殊应用可扩展到300毫米。立式加工中心优先选择无线电传输测头,避免电缆缠绕问题。卧式加工中心要考虑切屑和冷却液的影响,选择防护等级高的测头系统。主轴转速对测头平衡要求较高,高速机床需要动平衡测试。

2、数控车床的测头选择要考虑车削加工特点和工件装夹方式,车床测头通常安装在刀塔或独立支架上。测量范围要覆盖车床的最大回转直径,测头的Z向测量行程应不小于工件最大长度的1.2倍。车床高转速下要使用红外线传输避免离心力影响,测头支架的刚性要足够抵抗切削振动。对于大型车床,可选择固定式测头减少动态误差。

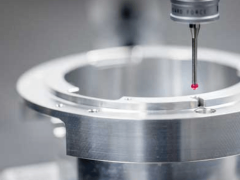

3、磨床类精密机床对测头精度要求极高,测量不确定度要达到亚微米级别。磨床环境中的磨料污染对测头触发稳定性影响较大,需要选择密封性能优异的测头,防护等级达到IP67以上。磨削过程中的振动和温度变化对测头精度有影响,要选择抗干扰能力强的信号传输方式。超精密磨床可配备激光测头实现非接触测量。

二、工件特征与测头参数匹配

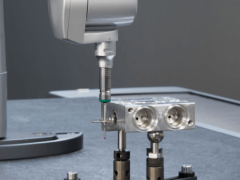

1、工件材料特性影响测头触发力的选择,软材料如铝合金需要较小的触发力避免变形。硬脆材料如陶瓷要选择刚性好的测针,触发力控制在0.5-1.5牛顿范围内,避免测针弯曲或折断。磁性材料会影响某些测头的工作,需要选择非磁性材料制作的测针。高温工件要等待冷却后测量,或选择耐高温测头系统。表面涂层工件要考虑涂层厚度对测量精度的影响。

2、工件几何形状决定测头配置的复杂性,简单回转体可使用单轴测头,复杂型面需要三维测头。深孔和内腔测量需要特殊的细长测针,长径比可达20:1以上,但要注意测针刚性和振动问题。曲面测量要求测头有足够的空间通达性,球头测针直径要根据最小曲率半径确定。薄壁件测量要减小触发力,选择轻质量的测针组合。

3、工件尺寸范围影响测头量程和精度配置,小型精密件需要高精度小量程测头。大型工件可适当降低精度要求选择大量程测头,测量范围与精度通常成反比关系,需要在两者之间找到平衡点。批量生产的标准件可以定制专用测头,提高测量效率。单件小批量生产要选择通用性强的可换测针系统。

三、精度要求与测头性能评估

1、测量精度要求决定测头系统的技术等级,IT6-IT7精度等级需要亚微米级测头。测头的系统误差包括线性度误差、重复性误差和滞后误差,高精度测头的线性度误差应小于±0.5微米,重复性优于±0.25微米。温度系数影响长期稳定性,优质测头的温度系数小于1微米每摄氏度。校准周期要根据精度要求确定,通常为3-6个月。

2、测头分辨率要与数控系统的分辨率匹配,避免精度浪费或不足。信号处理电路的噪声水平影响测量稳定性,信噪比应大于60dB,确保在机床环境中稳定工作。测头的动态响应特性影响测量速度,频率响应要达到100Hz以上。抗振动能力要适应机床工作环境,承受加速度可达10g以上。

3、长期稳定性评估包括测针磨损、电子器件老化和机械零件疲劳等因素。测针寿命与工件材料和测量频率相关,硬质合金测针可测量100万次以上,红宝石测针适用于精密测量。电子模块要有自诊断功能,及时发现故障和性能下降。定期进行精度验证和校准,建立测头性能档案。

四、信号传输方式选择

1、无线电传输测头适用于加工中心等多轴机床,信号传输可靠不受电缆限制。工作频率通常在2.4GHz频段,传输距离可达5米,数据传输速率达到250kbps。电池寿命是关键指标,锂电池可连续工作500-1000小时。要考虑射频干扰问题,选择抗干扰能力强的通讯协议。信号强度指示功能有助于判断传输质量。

2、红外线传输适用于车床等回转运动机床,传输稳定性好不受电磁干扰。红外发射器安装在主轴上,接收器固定在机床上,传输角度范围达到360度,响应时间小于1毫秒。要保证红外通道清洁,避免切屑和冷却液遮挡。传输距离相对较短,通常在1-2米范围内。环境光线对传输质量有影响,需要采取屏蔽措施。

3、有线传输方式成本低传输可靠,适用于固定安装的测头系统。电缆要选择柔性好的材料,能够承受反复弯曲和拉伸,使用寿命达到100万次弯曲循环以上。电缆长度要适当,过长会增加信号衰减和噪声。电缆保护装置要可靠,避免被切屑割断或被夹具碰撞。接插件要有防水防尘功能。

五、软件功能与集成要求

1、测头软件要与数控系统完全兼容,支持主流的CNC控制器如发那科、西门子等。宏程序编程功能要完善,支持复杂几何形状的自动测量路径生成,编程效率提高50%以上。测量数据处理功能包括坐标变换、误差补偿和统计分析。人机界面要直观友好,操作简便快捷。

2、数据管理功能要完善,支持测量数据的存储、查询和导出。SPC统计过程控制功能帮助监控生产质量,自动生成控制图和能力分析报告,预警功能及时发现质量异常。网络通讯功能支持远程监控和数据共享。数据安全性要有保障,防止重要工艺数据泄露。

3、系统集成要考虑与MES制造执行系统和ERP企业资源规划的接口。自动化程度越高对软件功能要求越复杂,无人化生产线需要测头系统具备故障自诊断和恢复功能。软件升级和技术支持服务要及时,适应技术发展需要。用户培训和技术文档要完整,降低使用门槛。

以下是您可能还关注的问题与解答:

Q:如何评估测头系统的性价比和投资回报?

A:测头投资成本包括硬件采购、软件授权、安装调试和培训费用,一般占机床价值的3-8%。效益分析要考虑检测时间节省、人工成本降低、废品率下降等因素。测头系统能够将检测时间从数十分钟缩短到几分钟,人工测量误差从0.01毫米降低到0.002毫米。投资回报期通常在6-18个月,高精度加工和批量生产的回报更快。建立成本效益模型,量化分析投资价值。

Q:测头校准和维护保养需要注意哪些关键环节?

A:测头校准包括测针球径补偿、坐标系建立和精度验证等步骤。标准球的精度要高于测头一个等级,直径通常为10-50毫米。校准环境要稳定,温度控制在20±2摄氏度。日常维护包括测针清洁、电池更换和信号强度检查。避免测针受到冲击和过载,定期检查磨损情况。电子模块要防潮防静电,存放环境要适宜。建立维护记录制度,跟踪测头性能变化。

Q:不同行业对测头选择有什么特殊要求?

A:航空航天行业对测头精度要求极高,需要能够测量复杂曲面和深腔结构。汽车行业注重测量效率和自动化程度,要求测头与生产线无缝集成。模具行业需要测头能够处理复杂型面和高硬度材料。医疗器械行业要求测头有优异的清洁性和生物相容性。电子行业需要高精度小量程测头,适应微小器件测量。每个行业都有特定的标准和规范要求。

Q:未来测头技术发展趋势如何影响选择策略?

A:激光测头和视觉测量技术发展迅速,非接触测量成为趋势。人工智能和机器学习技术提升测头的自适应能力和智能化水平。5G通讯技术改善无线传输的速度和可靠性。数字孪生技术实现测头系统的虚拟仿真和优化。选择测头时要考虑技术兼容性和升级扩展能力,避免技术落后和重复投资。关注技术发展动态,制定合理的设备更新计划。

测头选择是一个综合性技术决策过程,需要充分考虑机床特性、加工要求、精度指标、成本效益等多个因素。随着智能制造技术的发展,测头系统正朝着更高精度、更强适应性、更好集成性的方向发展。企业应当建立科学的选型方法和评估体系,选择最适合自身生产需求的测头系统,为提升产品质量和生产效率提供有力支撑。